基于Flexsim的集装箱后端框生产线的仿真优化研究

(辽宁工业大学 机械工程与自动化学院,锦州 121000)

0 引言

复杂的制造系统是由许多制造要素所构成,系统的运行受大量随机因素的影响,使用传统的方法对制造系统进行设计、实施与控制难以实现预想的效果[1,2]。计算机仿真技术是分析、评价、设计和改进日趋复杂的现代生产系统的重要工具,而Flexsim三维仿真软件相较于二维仿真软件不但更加直观形象,还能够模拟人员分配与物流路径的选择[3~5]。因此,本文采用Flexsim仿真的方法,对某公司集装箱生产线进行优化研究,真实模拟系统的生产过程,以仿真结果为依据利用工业工程的方法对生产线进行优化改善,提出合理改善意见并对改善措施进行效果评价。

1 生产线现状分析

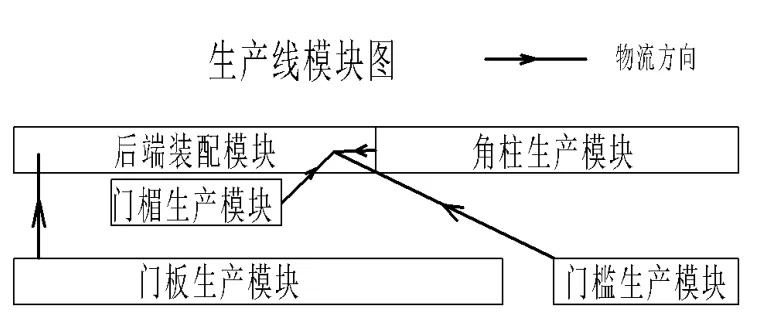

某公司主要进行集装箱的生产,后端框是整个集装箱生产线的重要组成部分,其本身也是一个错杂交织的独立生产线。集装箱后端框主要包括门板、门楣、角柱、门槛四部分。生产过程中角柱、门楣、门槛先进行生产,随后将生产好的三者进行组装焊接,再与门板组装焊接,完成整个加工生产过程,其工序过程如图1所示。加工所需原材料几乎全部来自冷加工班,由叉车经固定路线搬运至后端框产线的各个暂存区,而加工完成的集装箱后端框则有吊链直接吊至整个集装箱生产线的下一道工序。生产线模块图如图2所示。

图1 后端框工序过程图

图2 生产线模块图

对后端框各工序进行工时测定,将5天共计20次数据采集所得的数据运用三倍标准差方法[6]剔除异常值,计算得到各工序工时如表1所示。

2 生产线建模与仿真

2.1 仿真参数设置

后端框各工序加工时间服从均匀分布,上下限为相应工序工时的正负3σ值。设备的预置时间为设备与暂存区间人工搬运物料时间及人工装夹时间。由于现实中生产控制比较严格,次品产生的几率较小,因此假设所设计的模型没有次品。工序间的暂存区容量经观察设定如表2所示。

表1 后端班各工序工时及详细信息表

表2 暂存区容量表

2.2 仿真模型建立

根据图2所示,所要建立的模型中固定实体包括4个发生器,7个暂存区,19个处理器,2个合成器,2个起重机,1个吸收器。发生器用来产生原材料,暂存区用来存储临时存放的工件,处理器主要是表示各种机床和焊接工位,起重机用来搬运工件[7],按照现场实际布局情况建立的模型如图3所示。建立好模型后,设置相应的仿真参数,利用实验器仿真一天8小时的工作时间。

图3 仿真模型

2.3 仿真结果与分析

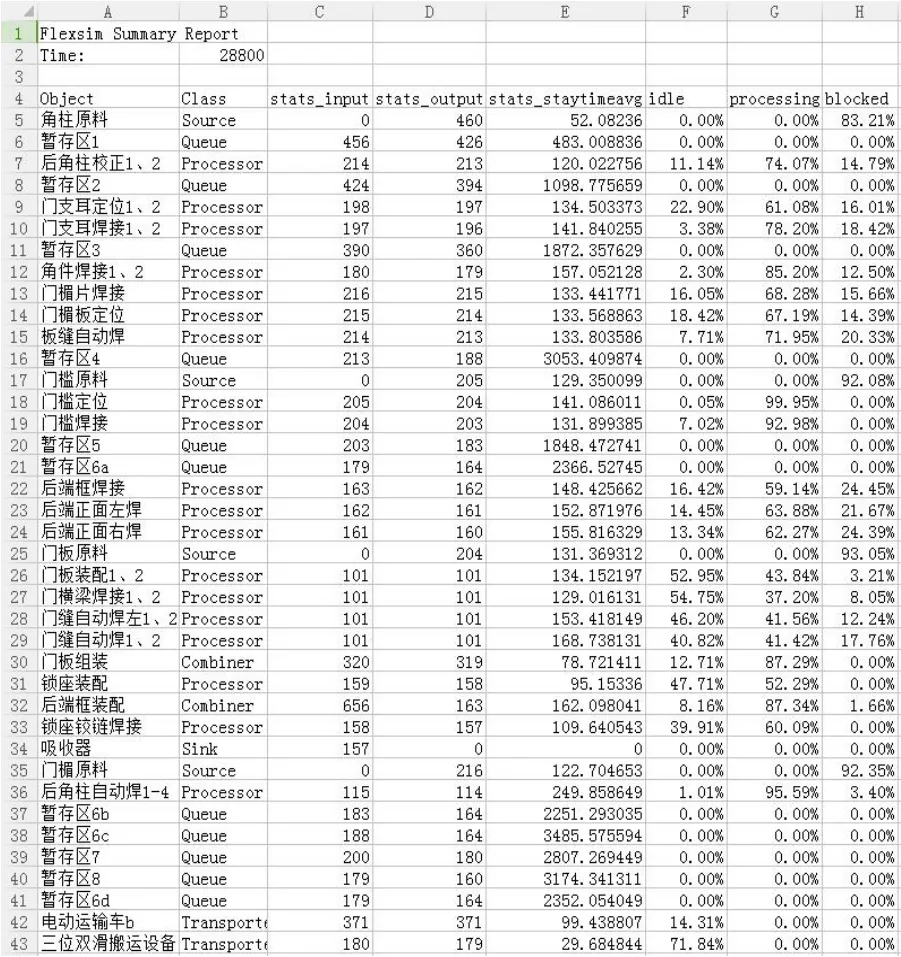

模型仿真结果如图4所示。由图中数据可以看出,各暂存区均出现堆积现象,可以明显看出各分支模块(角柱生产模块、门楣生产模块、门槛生产模块、门板生产模块)在连接后端装配线的暂存区中都有较明显的堆积现象。

图4 模型仿真结果

仿真数据如图5所示,除去暂存区外大部分加工设备存在一定的等待时间。如后端框正面左、右焊接的平均等待时间是162.65s较测定工时112s高出了50s,其他各模块工序也有较明显等待。而后端框从门板组装到锁座装配再到锁座与铰链焊接直至装配完成都几乎没有等待时间,其中锁座装配工序平均等待时间为94.90s与测定工时90s基本一致,锁座与铰链焊接工序平均等待时间为109.70s与测定工时110s基本一致。因此,可以看出门板组装工序之前的工序都存在一定的等待时间,而其后的工序却运行的极为流畅,说明门板组装工序为影响整个生产线加工速度的瓶颈工序。后端框装配工序加工占用率为85.88%,且后一道工序后端框焊接的拥堵率较高,所以后端框装配工序也是一个问题工序。

图5 模型仿真数据结果

3 优化改善方案

3.1 门板组装工序搬运设备优化

根据Flexsim仿真结果,门板组装为后端框组装的瓶颈工序,而门板组装工序工时与门板材料搬运时间有着直接关系。通过调研得知,门板暂存区与门板组装的暂存区之间的搬运距离仅为4.9米,其搬运工作主要由门板组装的2位工人完成,如图6所示。当门板组装工序需要左右门板进行组装时,将移动存放车由门板组装工序沿轨道推至门板暂存区附近,经起重机将门板暂存区中的待搬运门板吊至移动存放车上,随后将移动存放车推回门板组装工序旁,其搬运设备布局图如图7(a)所示。虽然整个搬运过程并不复杂,但由起重机进行搬运而导致的搬运时间过长,搬运用时42s,占整个装配工时的25%。

图6 门板搬运过程

因此,针对现有搬运设备的优缺点,以缩减搬运时间为目的,重新设计的搬运设备如图7(b)所示。新搬运设备是基于原本运输地轨进行设计,其主要由A、B、C三个底座以及X、Y两个托盘组成。其中底座A与底座B为可沿滑道M进行纵向移动,底座C则为固定存放区。底座A、B、C的大小相同,皆为原本移动存放车的一半。托盘X与托盘Y分别置于底座A与底座B之上,可沿滑道N进行横向移动。除此之外,将原本的左右门板堆积式暂存区更改为两个下进下出的立式堆垛机,使得载货托盘可以在堆垛机下方完成取料。其搬运过程可以分为三种情况:

1)运送右门板:将原本固定在底座B上的托盘Y沿轨道N移动至底座C上,然后将原本在固定在底座A上的托盘X沿轨道M移动至底座B上。随后由底座B带着托盘X沿原有地轨至右门板堆垛机处装载右门板,装载完毕后将右门板带回到起始位置。

2)运送左门板底座B直接由起始位置移动至左门板堆垛机,并将装载的左门板带回到起始位置。

3)运送左右门板:沿地轨同时移动底座A与底座B,将其分别置于右门板堆垛机与左门板堆垛机处。分别向托盘X与托盘Y释放右门板与左门板之后,再使底座A与底座B沿地轨原路返回至起始位置。

改造后,经测算新搬运设备的搬运时间分别为24s,18s,19s。根据观察两门板同时需要运送的次数约占总搬运次数的20%,左右门板单独运送的次数各占约40%。因此新设备平均搬运时长为20.6s,较之旧搬运设备的平均搬运时长缩短了20.4s。

图7 搬运设备改进前后布局图

3.2 后端框生产线的布局优化

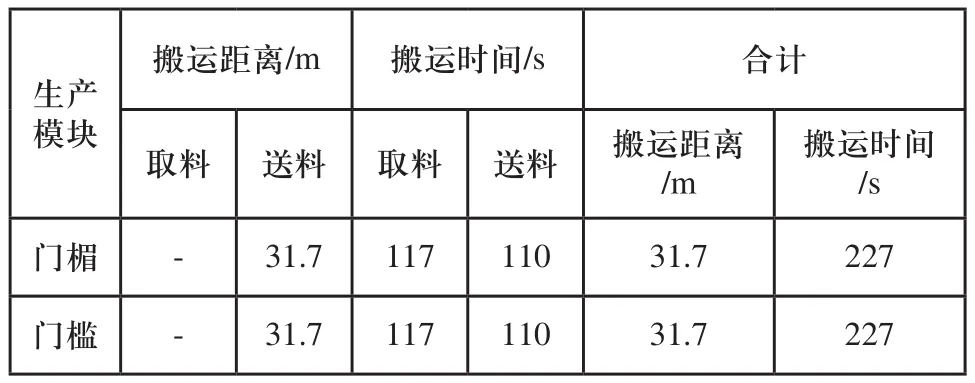

后端框装配工序也是影响整个生产线加工效率的瓶颈工序。通过调研可知,装配工序中所需的门槛和门楣均需桥式起重机完成取料和送料的工作,且原材料距离较远,搬运耗时较多,其搬运距离及搬运时间的数据如表3所示。

由于门楣生产模块处于后端装配模块与门板生产模块之间,其位置会对工作人员移动和现场管理产生一定的影响,因此对门楣生产模块进行“5W1H”提问技术中的地点提问,而对整个搬运过程进行“5W1H”提问技术中的方法提问,具体提问与回答如表4所示。

通过对比发现,电动轨道运输车相较起重机具有更快的搬运速度、更大的搬运量以及复杂的装载方式[8],采用电动轨道运输车是解决门槛和门楣搬运距离较远,搬运耗时较长的一种有效解决方案。然而,门楣生产模块单独存在时,向后端框装配模块运送门楣搬运量较小,不宜使用较大的搬运设备。因此,考虑将门楣生产模块与门槛加工模块合并,且将其取料位置也合并,使用电动轨道运输车同时运送门楣与门槛。优化后,布局优化后的搬运距离及搬运时间如表5所示。经测算,门楣、门槛一次搬运用时同为110秒。共缩短一次搬运距离42.7米,缩减一次搬运时间长1243s。同时,此布局改善了原本杂乱无章的加工台位排布,使得后端框生产车间环境更加整洁有序。

表3 主要生产模块的搬运距离及搬运时间

表4 “5W1H”提问汇总表

表5 主要生产模块布局优化后的搬运距离及搬运时间

4 效果评价

根据改善后布局图重新排布Flexsim仿真模型中各实体。去掉原模型中的桥式起重机使用新设计的搬运工具,而Flexsim仿真软件实体库中并没有相应的实体,因此使用实体库中的灵活性较高的叉车来代替全新设计的搬运工具,改善后具体的模型如图8所示。修改后端框装配工序与门板组装工序的两处工时变动以及改善后门楣与门槛合并加工模块的状态与装卸参数,全部设定完成后运行模型。

图8 改善后的仿真模型

运行过程中可以看出后端装配模块出现等待的频率和时间有所减少,整个生产过程和搬运过程顺畅。如图9所示为改善后的仿真数据结果,从中可以看出,同样的加工时间下,成品数量达到了157件,较之改善前模型的成品数量149件多出了8件,且原本拥有较长的等待与空闲时间的工序都得到了一定程度的改善。

图9 改善后的仿真数据结果

5 结论

本文运用Flexsim仿真软件对某公司集装箱后端框生产线进行建模与仿真,找出门板组装工序与后端框装配工序为生产瓶颈,分别从搬运设备的优化设计、布局布局等方面入手进行优化改善。设计了一个门板搬运工具,较之前的搬运设备平均搬运时长缩短了20.4s。将门楣生产模块与门槛加工模块合并,引入电动运输车用于生产车间的局部长距离搬运,缩短搬运距离42.7米,缩短搬运时间1243秒。此改善方案将后端框生产线的日产量提高了8件,为企业提高生产率、降低成本提供了有效的途径,对实际生产具有一定的指导意义。

[1]邱伊健.汽车后桥混流装配线建模与仿真研究[D].南昌:南昌大学,2015.

[2]张晓磊,武超然,马从安.基于Flexsim的医疗器械生产线优化与仿真[J].组合机床与自动化加工技术,2015(8):115-118.

[3]师玮谦.基于Flexsim的J公司生产物流仿真研究[D].厦门:厦门大学,2014.

[4]龚立雄,谭国,黄敏,等.基于Flexsim的摩托车涂装生产线仿真与优化研究[J].工业工程与管理,2014(3):122-126.

[5]顾嘉,吴聪,熊根良,等.空调内机装配线仿真与优化[J].机械设计与制造,2016(1):198-201.

[6]易树平,郭伏,等.基础工业工程(第二版)[M].北京:机械工业出版社,2014.

[7]秦天保,周向阳.实用系统仿真建模与分析:使用Flexsim(第二版)[M].北京:清华大学出版社,2016.

[8]马汉武.设施规划与物流系统设计[M].北京:高等教育出版社,2005.