彩膜不良研磨成功率的分析与研究

(北京京东方显示技术有限公司,北京 100176)

0 引言

液晶显示器的崛起,彻底替代了CRT。近年来TFTLCD液晶面板产业突飞猛进[1],行业的竞争俞显激烈,客户对液晶面板的质量要求不断提高。彩膜(Color Filter简称CF)作为液晶面板的主要组成部分[2,3],正面临着越来越严峻的挑战;彩膜的生产,虽然是在高洁净度的空间内完成的,但是由于工艺的复杂性、多样性、重复性等特点;彩膜在生产过程中仍会出现以Particle为主的各种缺陷[4~7]。这些缺陷也被称为彩膜良率的杀手锏,主要会造成液晶面板出现坏点等品质不良,根据品质不良类型造成液晶屏在质量等级上分为A+、A、B、C等等级,甚至造成液晶屏的废弃。随着竞争的加剧,彩膜生产厂家在提高生产技术水平的同时,也要进一步加强生产、检测和修补等内部质量管控,进而减少缺陷率,从而保证液晶屏的高等级率。

1 彩膜缺陷的概述

彩膜一般可以定义为由黑矩阵、红、蓝、绿三原色组成的色彩矩阵单元,为TFT基板提供色彩,从而达到显示图像的目的。适应高PPI的要求,Panel正向高密度Pixel、精细化的方向努力发展。这也意味着,容忍的微观不良,向着数量少、影响小的方向过渡。而工艺的高要求下,并没有新的革新技术出现,以避免常规不良的产生,相反,高PPI俞凸显不良的存在性。

微观不良一般表现为有异于彩色矩阵的点状不良。从彩膜的整个工艺制程讲,人员、物料、设备、环境等因素,都会带来Particle的沉积,形成不良。从物质组成上,可以简单区分为原材料引起的残留、外界物质进入导致的Particle堆积、膜质脱落导致的膜面缺失等。从形态上可以分为纤维状、点状、圆形等。而从缺陷高度的角度衡量,缺陷本身一般具备一定的高度,在成盒阶段,容易形成黑白点和Gap类不良,严重的会导致Panel质量等级的下降,甚至会被判定为N。

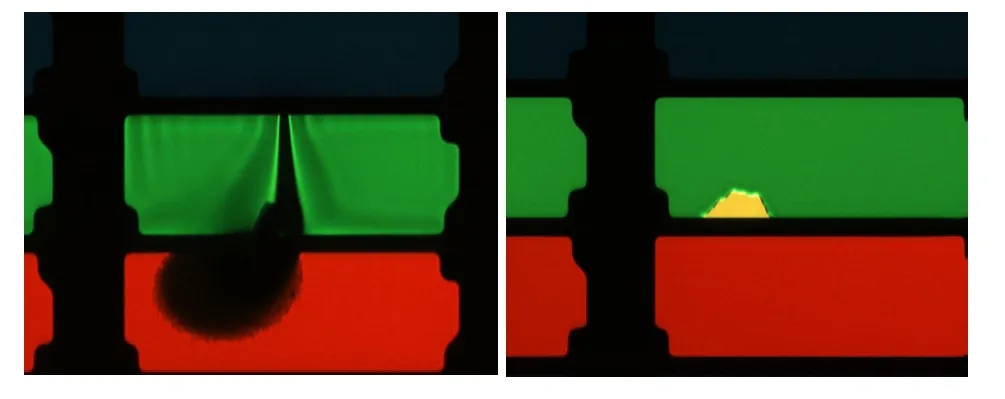

图1 Particle堆积和膜面缺失

2 彩膜缺陷的特性

根据彩膜的工艺特点,按照膜形成的时间节点,可将Particle导致的不良分为两类:膜上不良和膜下不良,如图2、图3所示。针对有高度缺陷的修补,主要的修补手段就是研磨,而如果缺陷本身具备很高的硬度,意味着将其本身打磨掉具备很大的难度。假如这样的缺陷是嵌在膜层当中,研磨很容易导致形成膜层脱落。而对于硬度较低的缺陷,不论出现在膜上还是膜下,都不会有太大膜层脱落的风险。

图2 膜面上的不良,很容易研磨掉

图3 膜面下的不良,很容易研磨失败

如图2、图3所示,尚且不讨论研磨的原理与技术,单从缺陷本身,就意味着很难有一套固定的修补成功率范围去衡量所有类型缺陷。而经过修补,不能达到既定的高度,或者造成膜面的缺失,都意味着修补失败。普遍意义上讲,金属类缺陷、玻璃碎屑类缺陷具备很高的硬度,这类缺陷不容易被磨掉。同时一些经过烘烤的Particle,也具备很高的硬度,而且容易出现在膜面以下,造成很大概率的修补失败。我们可以得出结论,不论形态、成分,和缺陷本身的硬度相比,都不具备更佳的代表性,用以区分不同类型缺陷具有不同结果的修补成功率。

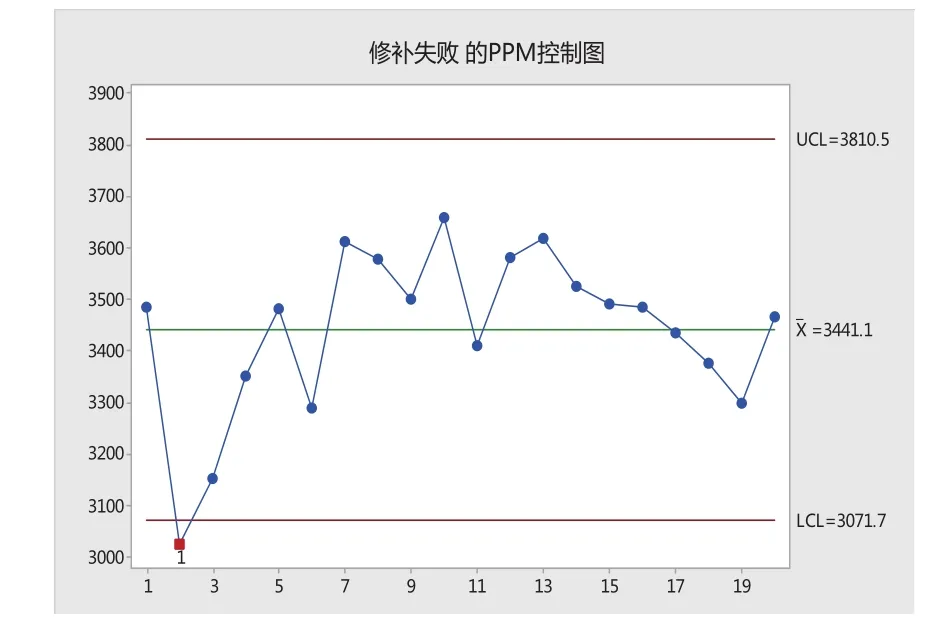

这里我们可以认为,如果可以设定一定的技术手段,分别适用不同硬度的缺陷,就可以很好的提高修补的成功率。但是,尽管从缺陷软硬程度可以简单区分,但是在具体的修补过程中,我们很难确定哪个缺陷是硬质哪个缺陷是软质,从而选择与其适配的修补手法等,达到良好的修补效果。而在不断扩张的产业里,不可能有充足的时间,每修补一个点位就更换一套技术手段。藉此,我们不得不从一个寻求不偏规律的角度,去提升修补的成功率。以修补点数为基础,在经历一段时间的数据积累后,计算出失败的比例数据如图4所示。

从数据不难看出,波动很大,水平较高,亟需一种科学的手段进行改善。

3 修补的主要原理

图4 修补失败的比例

从微观缺陷的基本规律看,一般情况下,缺陷的高度范围在0~50μm,大小范围在100μm2~5×104μm2不等,微观缺陷的修补自要分为白缺陷修补和高度缺陷修补两部分。白缺陷表现为掉膜类的膜面缺失,一般采用先应用高功率激光的热量,使白缺陷周围的膜层气化而不伤害玻璃,制造出一个规则的图形,方便填充液的流动填充。第二步是应用超精细的填充技术,用玻璃针将填充液注入打好的图形中。第三步是待填充液体填充满,使用UV固化,达到与本身颜色统一的效果。具体的步骤如图5所示。

图5 Ink修补的主要步骤

而高度缺陷的修补只有研磨修补。所谓研磨,就是特别细微化的摩擦打磨,一般采用金刚砂的材料制成带状,通过精细的机械结构,精确控制研磨材料与缺陷接触100μm直径左右的范围,通过高精度高度传感器,精确控制需要研磨带深度、速度、时间等要素。如果用一般模型来表述,大体可以描述成如图6所示的方法。

4 修补参数的研究

上文中提及了研磨修补的主要技术。当一个缺陷出现时,首先是进行测高(H0),一般都是与设定好的阈值比较,如果超出阈值,则执行研磨,否则认为不需要修补。研磨过程中设计如下参数,分别是:1)开始研磨的高度(H1);2)研磨带转速;3)研磨时间(一般是设定值,可以计算出单次研磨的量有多少);4)单次研磨的量,即步进量(为了研磨充分,一般实际研磨过程不是匀速下降,而是步进式;而设定的是最小值);当研磨结束,还会再测高(H3),再与阈值比较看是否达到目的。至于H2,则是和产品相关,即设定的阈值相关。关于以上参数的变动与修补成功率的关系,进行了以下测试。

图6 研磨修补的主要步骤

4.1 开始研磨的高度

缺陷本身的高度可能达到几十微米高,但一般概率上,都是在10μm以内,所以设定这个参数过大,意味着研磨带空转,浪费极大;而同时设定过小,意味着研磨机构已经压迫缺陷本身,才开始研磨转动,会导致研磨本身效果不佳,而拉伸力度足够大,导致研磨失败几率大大增加。笔者保持单一变量变化的前提下,进行数据的变化,对比修补失败的比率与研磨参数变化的关系,得到如图7所示的结果。

图7 开始研磨高度与修补失败

4.2 研磨带转速

整个研磨的过程,关键在研磨带与缺陷的摩擦,摩擦的充分,则研磨效果好,不充分则研磨不到位,会浪费时间,还可能导致二次研磨。但过度的研磨,不仅会浪费研磨带,同时也大大增加了研磨失败的概率。笔者保持单一变量变化的前提下,进行数据的变化,对比修补失败的比率与研磨参数变化的关系,得到如图8所示的结果。

图8 研磨带转速与修补失败

4.3 研磨时间

研磨时间指的是一次研磨的总时间,属于设定值。之所以不是根据缺陷高度进行区别设计,主要考虑到研磨的效率和时间成本,不论缺陷高低时间是统一的,这样避免缺陷高时间长,造成时间的浪费。当然,同时意味着缺陷高的,使用相同的时间研磨,为例达到很好的研磨效果,必然在软件中涉及了单次研磨的步进量的增加,即可能潜在增加修补失败的风险。所以研磨时间的设定,也与研磨的成功率有着相当大的关联。笔者保持单一变量变化的前提下,进行数据的变化,对比修补失败的比率与研磨参数变化的关系,得到如图9所示的结果。

图9 研磨时间与修补失败

4.4 单次研磨的量

单次研磨的量即步进量,设定值是步进量的极限值,假如设定了开始研磨的高度5μm,设定了研磨结束的高度2μm,即需要研磨掉3μm。如果设定的研磨时间是2sec,步进量的极限是0.5μm。意味着要分为6次下降,每次0.5μm,而研磨机构下降的速度为2μm/sec,(注:这个参数严重影响研磨时间,本文不做讨论),时间上讲2Sec> 3μm÷2μm/Sec=1.5sec,剩余的0.5sec都是研磨时间,即相邻步骤之间是有停顿的。当设定的极限值过大,就会导致研磨力度过大,修补失败增多,设定值过小则增加研磨时间。笔者保持单一变量变化的前提下,进行数据的变化,对比修补失败的比率与研磨参数变化的关系,得到如图10所示的结果。

图10 步进量与修补失败

5 修补参数的综合研究

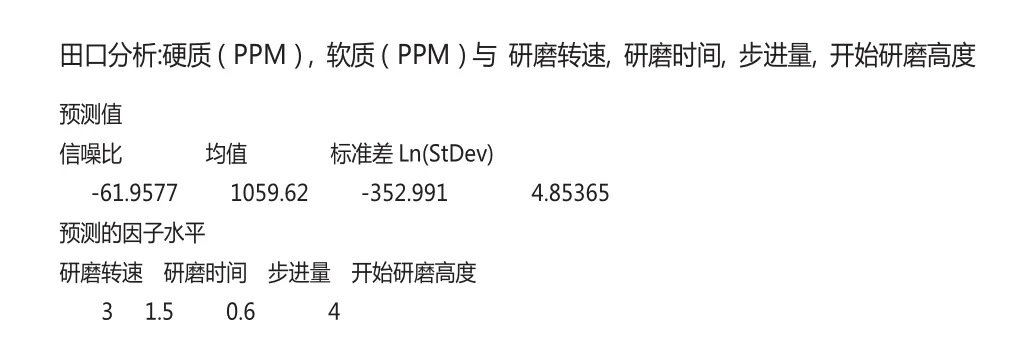

尽管已经找到了各个参数对修补成功率的影响,但实际上,如何综合的调整参数,最终输出一个满意的结果,甚至是极限值,是每个工程师都在尽力做的事情。比如这里借鉴了田口实验的方法[8,9],通过对四个参数进行L9(34)次试验,最终得到了笔者满意的答案,具体如下:

实验设计:使用Minitab软件设计实验如图11所示。

图11 实验设计

实验结果:使用生成的实验设计,进行试验,并且收集数据如图12所示。

需要说明的是,田口实验考虑因子的波动,微观缺陷的出现是随机的,所以难以研磨的缺陷记为硬质缺陷,研磨容易的缺陷记为软质缺陷,以上实验分别得到了其实验结果。

图12 实验结果

6 实验结果分析

应用Minitab软件进行实验结果分析如图13和图14所示。

图13 实验结果分析步骤

图14 实验结果分析

7 最佳预测与预测验证

应用田口方法预测如图15所示。

图15 田口方法预测结果

应用以上预测值进行实验验证,得到结论如图16所示。

在这里,软质和硬质的出现,笔者认为是几率相等的,所以相机后的PPM值为1052,这与最佳预测值1059PPM及其近似,所以试验相当成功。

我们可以看到,改善前的PPM值为3485 ,改善后为1052,改善量为231%。于此,我们通过综合研究各个参数的配比,很好地达到了预期。

图16 实验结论

8 结束语

本文简述了液晶行业彩膜基板的微观不良种类,简述了修补的方法,针对研磨修补,深入剖析了其基本原理、涉及到的参数及各个参数对结果的影响,最后通过田口方法验证出了一种解决此类问题的办法,也得到了很好的结果。

[1]田民波,叶锋.TFT液晶显示原理与技术[M].北京:科技出版社,2010:263-278.

[2]李宏彦,杨久霞,吕艳英,陈军,南永卓,吴桔生.TFT-LCD用彩色滤光片[J].现代显示,2005,6.

[3]何正红,叶志成,苏翼凯.胆甾型液晶彩色滤光片分析[J].液晶与显示,2010,4.

[4]张铁轶,余道平,王野,刘超强,张祥.自动光学检测的彩膜分区检查与判定[J].液晶与显示,2014,1.

[5]张腾达,卢荣胜,张书真.基于二维DFT的TFT-LCD平板表面缺陷检测[J].光电工程,2016,3.

[6]简川霞.TFT-LCD表面缺陷检测方法综述[J].电视技术,2015,9.

[7]吴云桂.彩色滤光片制造中缺陷的分析及解决方法[J].中国电子商务,2014,7.

[8]杨慎东,孙学武,陈飞,李云,陆学磊,冯奇斌.田口实验法在背光源光学薄膜选材中的应用研究[J].光电子技术,2016,2.

[9]茆诗松,王金玉.田口思想及方法的研究[J].自然杂志.1991:163-169.