加氢裂化装置柴油回炼增产喷气燃料和石脑油

李 保 良

(中海油惠州石化有限公司,广东 惠州 516086)

近年来,随着人民生活水平的日益提高,汽油车使用量在不断增加,我国汽油消费总量持续增长,柴油需求量相对缓慢,远期柴汽比将持续走低[1]。利用已有装置,采用柴油回炼是一种经济合理降低柴油产量、增产喷气燃料或汽油调合组分的有效方法[2-3]。中海油惠州石化有限公司(惠州石化)采用直馏煤柴油加氢裂化装置回炼产品柴油达到降低柴油、增产喷气燃料及石脑油的目的,同时提高产品柴油十六烷值。惠州石化3.6 Mta煤柴油加氢裂化装置采用中国石化石油化工科学研究院(石科院)开发的中压加氢改质MHUG技术[4],双剂串联一次通过加氢裂化工艺,催化剂采用RN-10B精制剂和RT-5裂化剂,化学反应包括加氢脱硫、脱氮、脱氧、芳烃饱和等加氢精制反应以及烷烃、环烷烃及部分芳烃裂化或选择性开环裂化反应[5-6]。 本文主要介绍惠州石化3.6 Mta加氢裂化装置柴油回炼增产喷气燃料和石脑油的工业应用结果。

1 实 验

1.1 柴油回炼流程

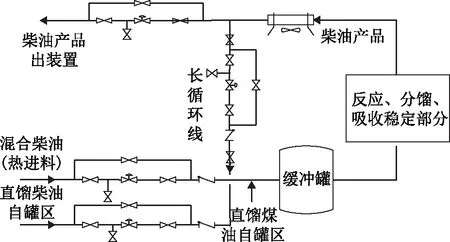

惠州石化煤柴油加氢裂化装置产品柴油的回炼是在不改变原有装置结构、工艺流程及催化剂的基础上,利用开停工期间装置长循环油线重新接入反应器进行加氢裂化反应,转化为喷气燃料及石脑油等轻组分。装置的长循环线自柴油产品空冷换热器后出装置前跨线至装置混合进料线,与新鲜原料混合后进入原料油缓冲罐,再由进料泵加压进入反应器进行转化,柴油回炼流程示意见图1。

图1 柴油回炼流程示意

1.2 试验原料

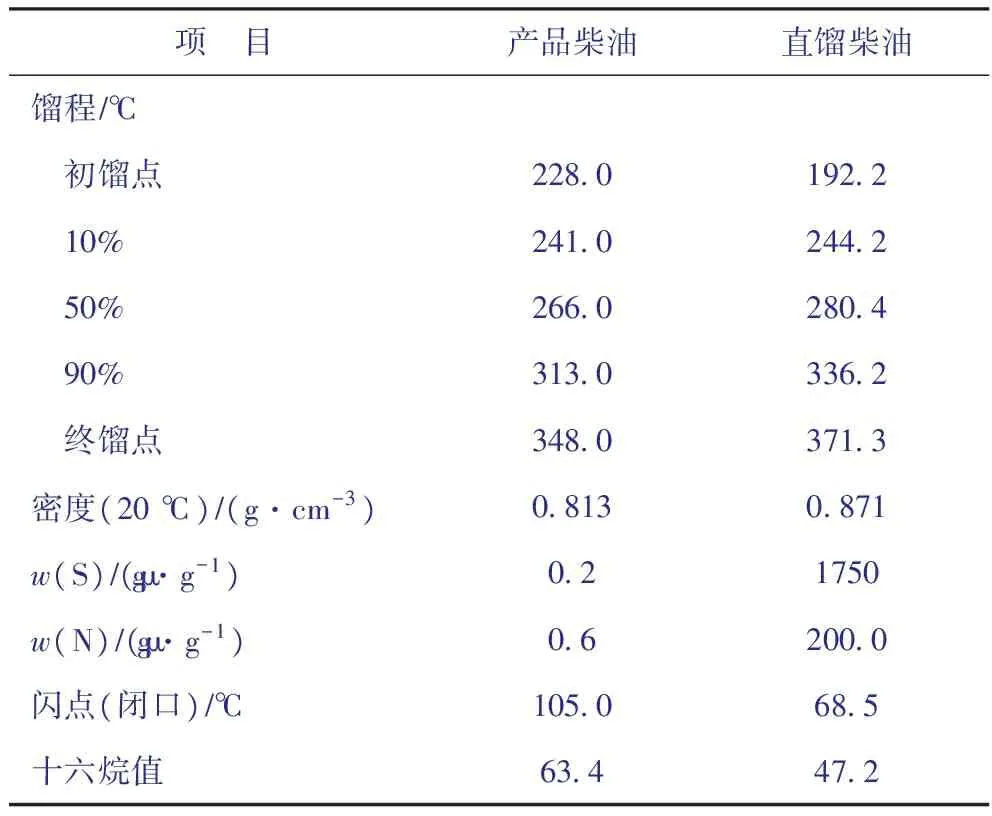

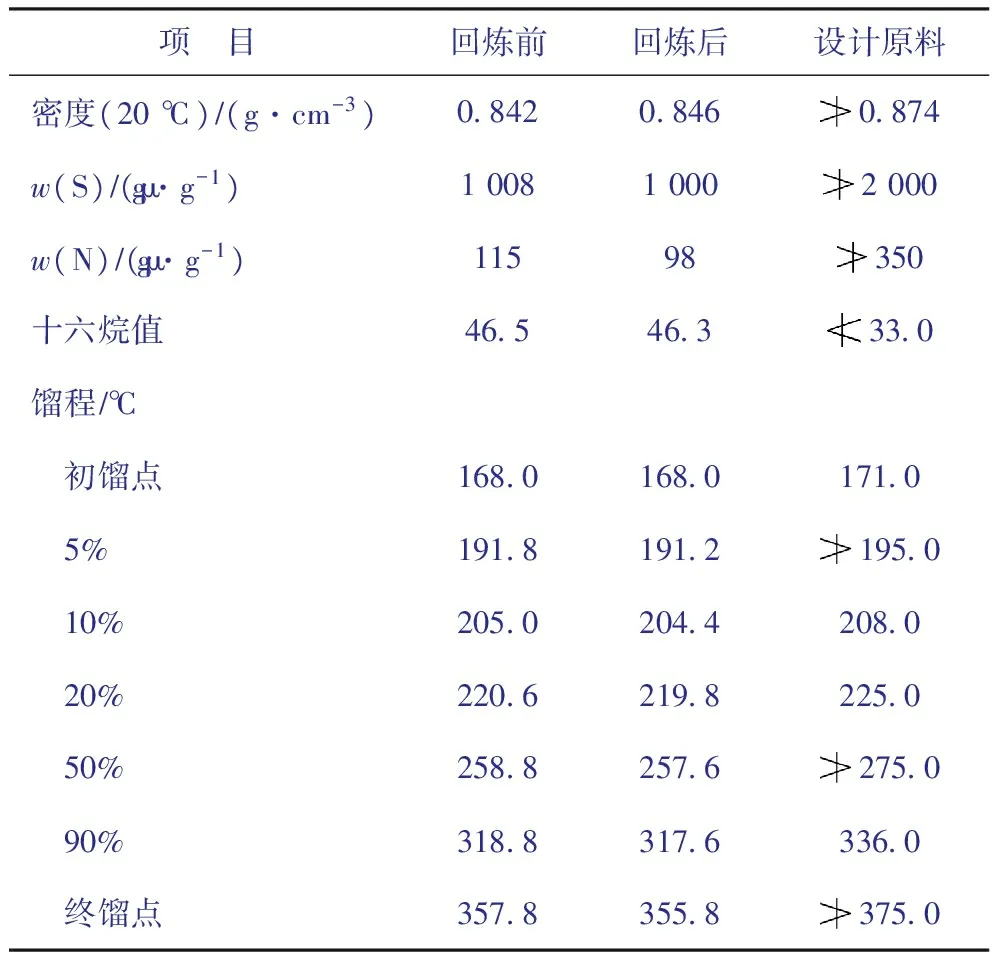

试验原料为常减压直馏煤油、直馏柴油和催化裂化柴油,回炼期间总进料量为410 th,其中,直馏煤油、直馏柴油、催化裂化柴油、回炼柴油的比例分别为27%,64%,5%,4%(回炼产品柴油流量17.5 th),回炼前后维持总进料量不变,进料增加产品柴油后减少同等的直馏柴油,直馏煤油和催化裂化柴油进料量维持不变。装置于2009年5月建成投产,自投产至今,一直按照设计原料进行生产,运行平稳,产品柴油满足国Ⅴ排放标准。产品柴油及直馏柴油的性质见表1。回炼前后混合原料油性质见表2。从表1和表2可以看出:加氢后的产品柴油相比直馏柴油的初馏点高、终馏点低、硫和氮含量低;回炼后与回炼前相比,混合原料油性质变化不明显,仅硫、氮含量和馏程略有降低,这是因为回炼比例较小,对总进料影响不大。

表1 产品柴油及直馏柴油的性质

表2 回炼前后混合原料油性质

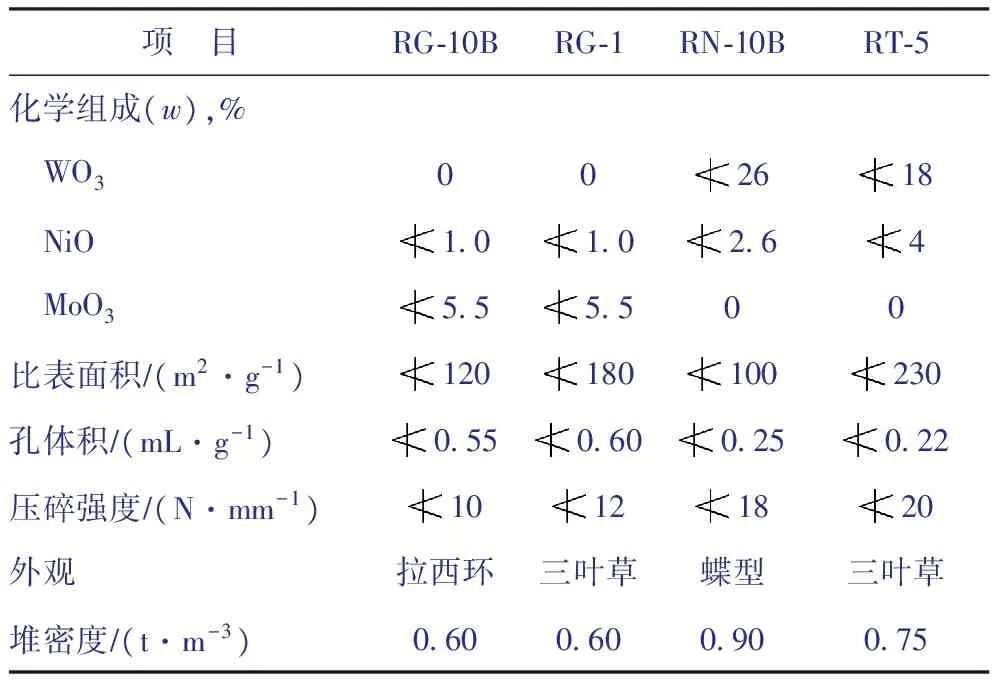

1.3 催化剂性质

考虑到总进料性质变化不大,催化剂不更换,为原设计的精制剂RN-10B和裂化剂RT-5,精制催化剂前装配有少量保护剂RG-10B、RG-1,用于吸附杂质及脱除少量不饱和烃,催化剂的主要性质见表3。

1.4 操作条件

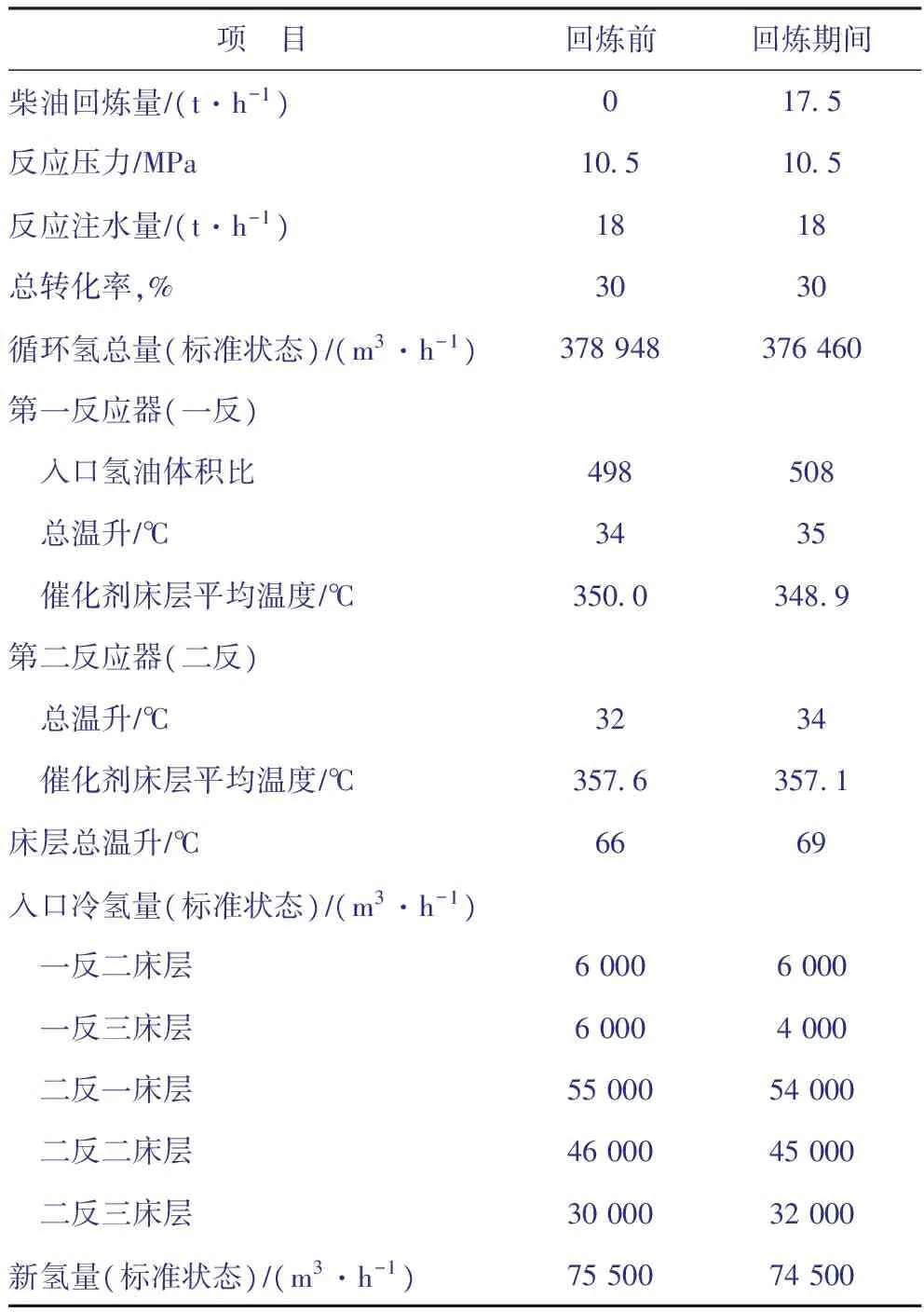

装置的主要操作条件在回炼前后未明显调整,进料量维持410 t/h,回炼产品柴油流量17.5 t/h,同时将直馏柴油进料流量降低17.5 t/h,主要操作参数如表4所示。

表3 催化剂的主要性质

表4 主要操作条件

2 结果与讨论

2.1 产品分布

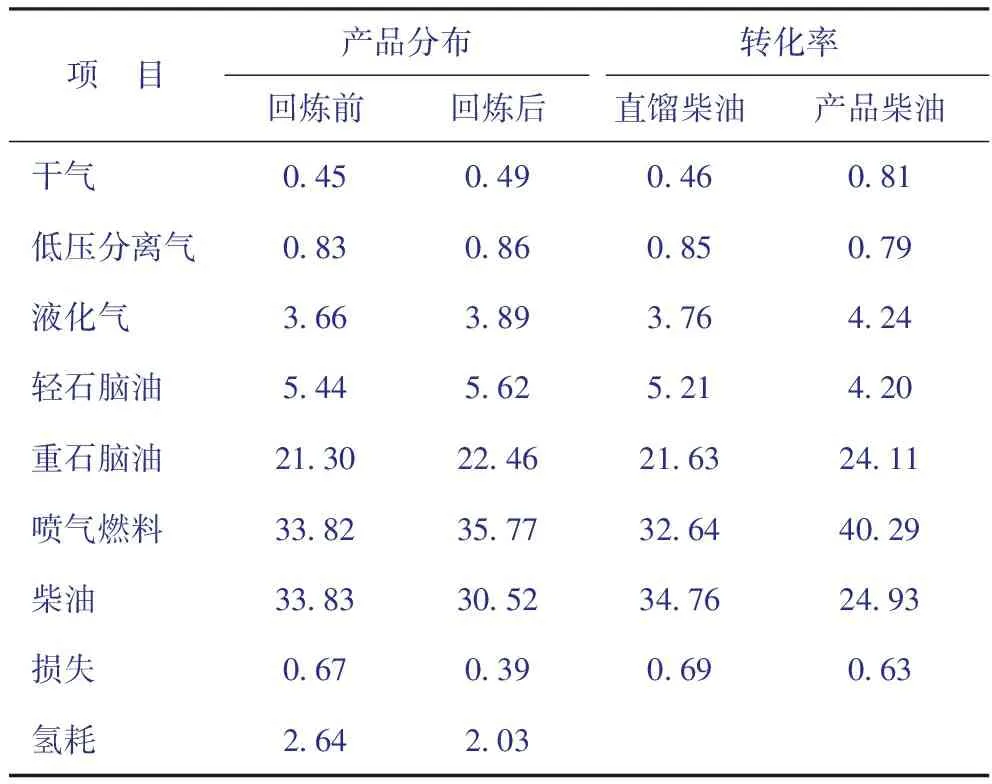

在装置总进料量及操作条件保持不变的情况下,柴油回炼前后的产品分布及氢耗见表5。从表5可以看出:①与回炼前相比,回炼产品柴油后气相产品干气、低压分离气及液化气收率合计增加0.3百分点,轻、重石脑油收率增加1.34百分点,喷气燃料收率增加1.95百分点,产品柴油收率降低3.31百分点;②产品柴油经过再次加氢裂化,转化成喷气燃料及石脑油等轻组分的转化率达到75.07%,比直馏柴油转化成喷气燃料及石脑油等轻组分的转化率(65.24%)提高了9.83百分点;③柴油回炼后氢耗为2.03%,比回炼前的2.64%降低0.61百分点。

表5 柴油回炼前后的产品分布及氢耗 %

2.2 产品性质

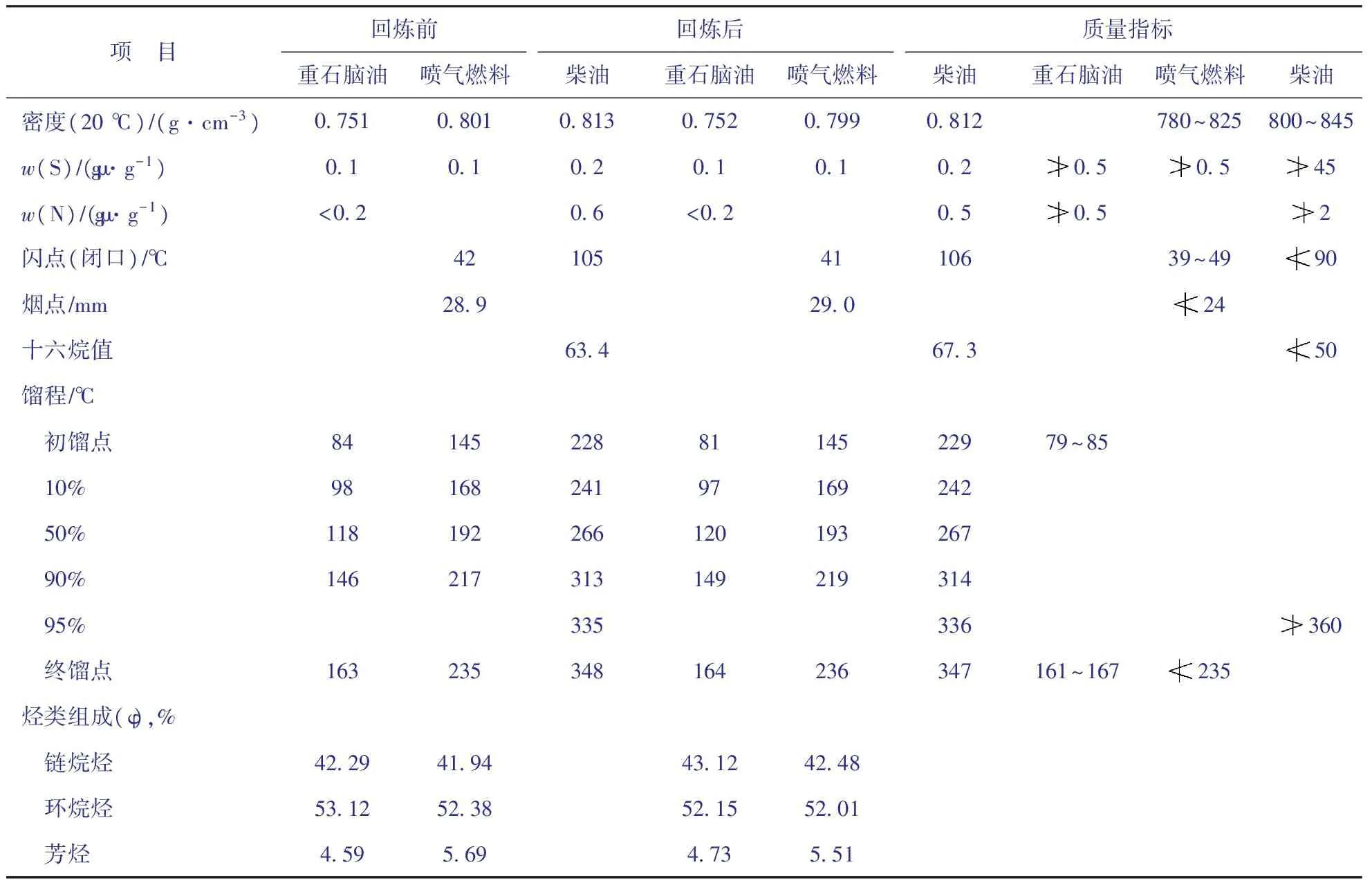

回炼前后产品柴油主要性质见表6。从表6可以看出:①重石脑油、喷气燃料、柴油产品的各项指标均满足质量指标要求;②与回炼前相比,回炼后重石脑油产品馏程略有提高,芳烃含量有所增加,这是由于柴油芳烃侧链裂解生成短侧链芳烃而变成重石脑油馏分[7-8];③回炼后喷气燃料烟点略有提高,这是因为产品柴油中含有的芳烃含量较直馏柴油中的少,经过再次加氢裂化后进入喷气燃料中的芳烃量减少;④回炼后柴油十六烷值提高3.9个单位,主要是由于柴油中芳烃部分裂解,减少了芳烃含量,相对提高了十六烷值,其余产品指标无明显变化。

表6 回炼前后产品的主要性质

2.3 装置能耗

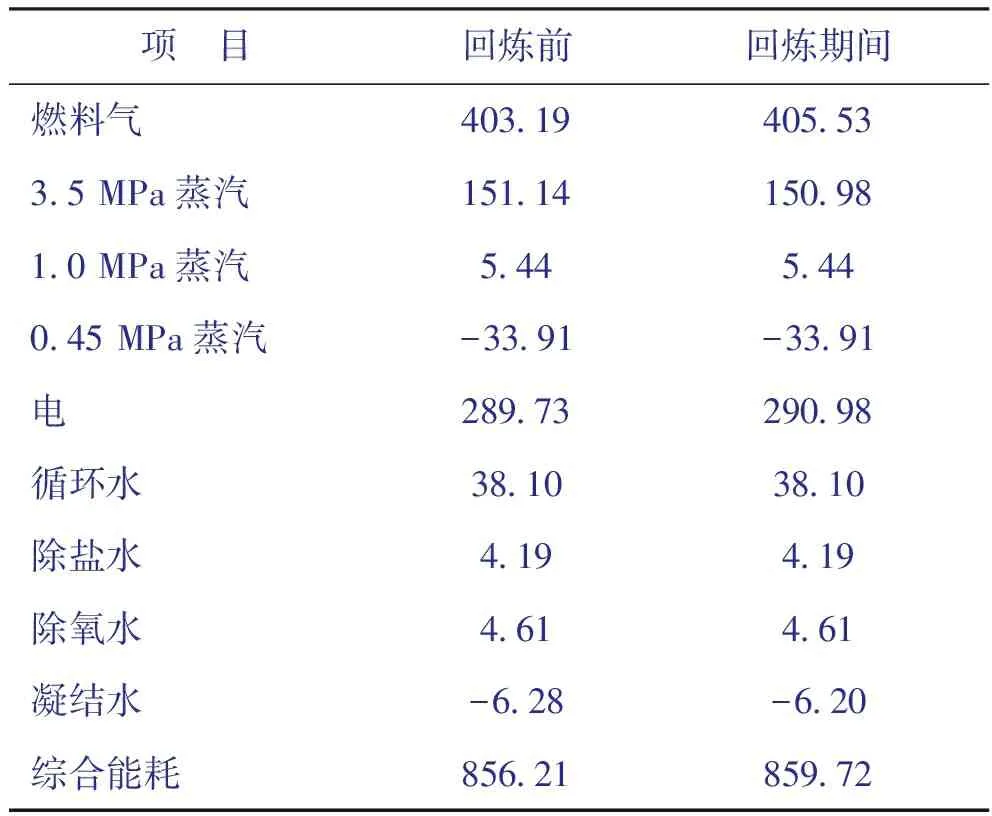

回炼前后装置能耗见表7。从表7可以看出:①回炼后燃料气消耗增加2.34 MJ/t,主要是反应进料加热炉的燃料气消耗增加,与产品柴油反应放热少有关;3.5 MPa蒸汽消耗降低0.16 MJ/t,主要是因为氢耗略有降低,汽轮机转速略有降低,其余公用工程项目的能耗未见明显变化。②柴油回炼前后装置综合能耗分别为856.21 MJ/t和859.72 MJ/t,回炼后的能耗略有增加,主要是因为回炼的柴油相比新鲜原料含有杂质以及芳烃含量较少,反应放出的热量小,需要稍多的热源,由于回炼量较小,额外增加的能耗不明显,对装置的综合成本影响不大。

表7 回炼前后装置能耗 MJt

表7 回炼前后装置能耗 MJt

项 目回炼前回炼期间燃料气403194055335MPa蒸汽151141509810MPa蒸汽544544045MPa蒸汽-3391-3391电2897329098循环水38103810除盐水419419除氧水461461凝结水-628-620综合能耗8562185972

3 结 论

(2)回炼后各产品质量均未发生明显变化,可满足指标要求,重石脑油产品馏程略有提高,芳烃含量有所增加,喷气燃料烟点略有提高,柴油十六烷值提高3.9个单位。

[1] 黄富,徐凯勃. 重油催化裂化装置回炼柴油生产高辛烷值汽油的工业应用[J].石化技术与应用,2017,35(1):59-61

[2] 倪前银,黄波林.LTAG技术在重油催化裂化装置的工业应用[J].石油炼制与化工,2017,48(11):46-49

[3] 李秋芝,孟凡东,王龙延,等. 催化柴油回炼多产汽油工艺研究[J]. 炼油与化工,2016,27(6):9-11

[4] 杨杰. 中压加氢改质催化剂再生及其反应性能评价[J].石油炼制与化工,2017,48(1):68-71

[5] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:304-310

[6] 黄小波,时勇刚.中压加氢裂化装置催化柴油改质的工业应用[J].石油化工技术与应用,2014,30(5):49-52

[7] 潘罗其,颜刚,聂白球,等.MIP装置柴油轻馏分回炼增产高辛烷值汽油的工业实践[J].石油炼制与化工,2011,42(1):33-35

[8] 龚剑洪,毛安国,刘晓欣,等.催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(9):1-5