航空发动机用高锰奥氏体TWIP钢的氢脆行为的影响因素浅析

昝娜,骆小鹏

(1. 中国航发商用航空发动机有限责任公司设计研发中心,上海 201108;2. 中国核工业第五建设有限公司,上海 201512)

0 引言

航空发动机制造所涉及的材料众多,其中新型复合材料的应用和新结构设计,为大幅减轻发动机质量提供了可能。压气机采用金属基复合材料不仅减轻了质量,同时也可提高叶片切线速度;燃烧室和涡轮部件采用陶瓷基复合材料、碳/碳复合材料,在提高部件耐高温性能的同时减轻了质量。整体叶盘、整体叶环、对转涡轮等新结构的采用,也大大减轻了部件质量。双金属、陶瓷、低导热性热障涂层和复合材料等技术的逐步应用,将大幅提高涡桨发动机的性能、寿命及可靠性[1-2]。

在现代社会倡导节能环保的背景下,航空发动机用钢需要向轻量化的方向发展,这对航空发动机用钢提出了更高的要求,即要求航空发动机用钢具有良好的力学性能、优良的抗冲击能力和成形性。TWIP钢的强塑积高于50000 MPa%,单位体积的撞击吸收能为传统深冲用钢的2~3倍。因此,在先进高强钢中,TWIP钢是较好的选择。但是,TWIP钢易于发生氢脆,对其生产应用造成很大的困难[3]。

氢对金属材料的性能的影响在过去几十年已有广泛的研究,形成了多种理论机制。目前大部分的研究集中在某个特殊钢种氢脆行为的研究如亚稳奥氏体不锈钢,但是关于微观结构、合金成分和晶体缺陷的变化对氢脆行为的影响的研究报道还不多,尤其是对这种新颖的高锰奥氏体TWIP钢延迟断裂的氢脆方面的研究甚少,本文即针对高锰奥氏体TWIP钢氢脆的性能与其在航空发动机中的应用前景进行浅析。

1 高锰奥氏体TWIP钢

高锰TWIP钢是一种高强度钢,具有较高的成形性能,更易于工业化生产[4]。TWIP钢是具有高塑性、高强度和高加工硬化率的高锰奥氏体钢[5-6],其Mn含量在15%~30%的范围内。合金元素为C,Si或Al元素,以获得高强度和高延伸率。碳含量一般在0.5%~1.2%之间。Si和Al是奥氏体稳定元素,使TWIP钢的层错能为20~50 mJ/m2。TWIP钢的强塑积为40000~60000 MPa%[7]。在TWIP钢的变形过程中,由于形变诱发孪晶的出现,减少位错的有效滑移距离导致“动态Hall-Petch效应”,如图1所示[8]。

2 氢和钢铁材料

2.1 氢的渗入

图1 动态Hall-Petch效应示意图[8]Fig.1 Illustration of the dynamical Hall-Petch effect[8]

通常氢不能以分子态进入金属,而是通过在金属表面上的物理吸附、化学吸附、溶解、扩散等一系列过程才进入金属内部一定位置。既使在常温常压下,在金属表面也会有一定数量的原子氢,它通过吸附就可以进入金属内部。

2.1.1 气态氢的渗入

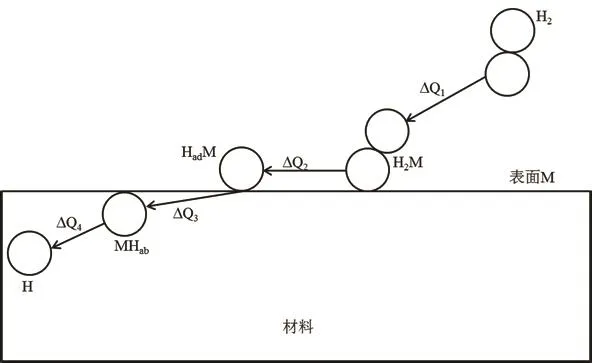

如果氢气和具有洁净表面的金属相接触,则分子氢将被吸附到金属表面(物理吸附),然后在表面上进一步分解成原子氢(化学吸附)。气态氢通过以下步骤进入金属内部[9-10]:

(1) H2迁移至材料表面M,并和它碰撞;

(2)碰撞表面M的H2被吸附(称物理吸附)。

H2+M→H2M,ΔQ1=-(8~21) kJ/mol

吸附是放热反应,物理吸附反应热很小,仅为ΔQ=-(8~21) kJ/mol。因此H2只要越过很小的能垒就会被吸附。

(3)被吸附的H2M分解成吸着(adsorption)在外表面的原子氢HadM(称化学吸附),

H2M+M→2HadM,ΔQ2=-(29~42) kJ/mol

(4)吸附在外表面的原子氢通过溶解成为吸附(absorption)在内表面的原子氢MHab,

HadM→MHab,ΔQ3=-(10~20) kJ/mol

(5)吸附形原子H去吸附后就成为溶解在金属中的氢,

MHad→M+H,ΔQ4=-10 kJ/mol

H2通过吸附进入材料的过程如图2所示[9]。

图2 H2通过吸附进入材料的示意图[9]Fig.2 Illustration of various hydrogen behaviours in steels[9]

2.1.2 阴极充氢时氢的渗入

金属在腐蚀介质中或在应力腐蚀条件下,当阴极反应是析氢反应时,所产生的原子能进入金属。另外,在电解充氢时(金属是阴极,铂是阳极),在金属上析出的原子氢也能进入金属。这些过程都属于阴极充氢过程,氢进入金属的步骤如下:

(1)水电离出的H+形成水化氢离子

H2O→ H++ OH-, H++H2O→H2O

(H+H2O)溶液 (H+H2O)表面

(3)水化氢离子获得电子而放电

H+H2O+ e-→H+H2OX

(4)原子氢吸附在金属外表面

M+H→HadM

吸附在金属表面的原子氢有两条出路:一是由吸附形原子氢变成溶解形吸附原子氢,然后通过去吸附成为溶解在金属中的原子氢,并通过扩散进入金属内部,另一条出路是通过复合变成H2,它吸附在金属表面,然后通过去吸附变成H2气泡放出,即按下述反应过程进行:

(5)原子氢变成溶解形吸附原子氢:

HadM→MHad

(6)去吸附成为金属中的间隙原子:

MHab→M+H

(7)吸着在金属外表面的H也可复合成H2吸附在表面:

HadM+HadM→H2M+M

(8) H2去吸附以氢气泡方式逸出:

H2M→M+H2

吸附H通过去吸附而进入金属以及在表面复合成H2以气体形式放出,这是两个竞争过程。一般来说只有极少部分的吸附H能进入金属,大部分吸着在外表面的H均复合成H2放出。加入阻碍H复合成H2的毒化剂,如As2O3,Na2S,NaAsO2,CS2,Na4P2O7,硫脲等,就可以减少H2的放出,从而有更多的H通过去吸附而进入试样[10]。在电解充氢时加入各种毒化剂总是能使进入试样的氢浓度明显升高。

2.2 氢在金属中的溶解和扩散

氢在金属中可能形成固溶体、氢化物、分子状态氢气,也可能与金属中的第二相进行化学反应而生成气体产物(例如铜合金由H2与CuO反应生成的高压水蒸气及钢中氢与碳反应生成CH4气体等)存在于金属中。当氢以分子状态存在时,主要处于金属内部各种缺陷如气孔、微裂纹、晶界、相界、非金属夹杂物等处,当氢以甲烷的形式存在于金属中时,主要处于金属晶界和相界处,当氢以原子团形式存在时,主要处于应力集中区和位错密集区,当氢以负离子态存在时,处于金属晶格点阵上并以化学键与金属原子形成化合物,而当氢以原子态、正离子或金属氢化物态存在时,则氢主要处于金属晶格点阵的间隙中。

氢溶解在金属中是吸热反应,这类金属称为A类金属;如果氢溶解在金属中是放热反应,这类金属称为B类金属。其中A类金属如Fe、Ni、Cu、Al、Mg、Zn、Mo、Pt等。氢在A类金属中溶解度随随温度的变化可以表示为[11]:

在奥氏体不锈钢中可表示为[12]:

其中CH的单位为ppm,P的单位为0.1 MPa。

因为氢原子比金属原子小很多,故它总处在金属点阵的间隙位置。体心立方的八面体间隙位置沿[100]方向具有六个,沿[110]方向具有6个。沿[110]方向的八面体间隙体积更大,故尺寸大的C、N原子将处于BCC的八面体间隙。对于面心立方金属和合金,八面体间隙位置比四面体间隙更大,故氢一般在FCC的八面体间隙位置。

在晶体中存在氢的化学梯度,这时氢原子就会从化学位高的位置向化学位低的位置运动,从而导致氢的净输送,称为氢的扩散。如果晶体中存在氢的浓度梯度c/x∂∂,则菲克第一定律表明,通过某一界面的扩散通量(单位时间内通过单位面积的扩散物质的量)和c/x∂∂成正比,即

其中,比例系数D为扩散系数,其单位为cm2/s。因为浓度梯度扩散的结果总是使浓度变均匀,即J指向浓度较小的一方,而c/x∂∂指向浓度增大的方向,故上式中需有一负号。如果J和x有关,则用菲克第二定律来描述更为合适。如图3所示,某组元沿x方向扩散,试样截面面积为A[9]。因为J(x)是单位时间通过单位面积的质量,故Δt时间内通过ab面(位置x=x1)流入abed体积元中物质质量变化为J(x1)AΔt-J(x2)AΔt=-J(x)AΔt。

图3 氢的扩散过程示意图Fig.3 Hydrogen diffusion

3 氢陷阱

间隙氢原子周围存在一个应变场。在晶体缺陷(如各种溶质原子和空位,位错,晶界和孪晶界)、第二相(如夹杂和析出相)以及微孔洞周围也存在应变场,与此相应就存在一个内应力场。它能和氢应变场相互作用从而把氢吸引在自己的周围。这种能捕获氢的缺陷就成为氢的陷阱。氢陷阱对氢的溶解度、氢的扩散、氢损伤以及氢致开裂有重要影响。因而控制陷阱的数量和分布是提高材料抗氢损伤及氢致开裂性能重要途径之一。

一般来说,溶解在点阵中的原子氢(处在点阵间隙位置,其浓度为cL)可以进入陷阱(被陷阱捕获),而陷阱中的氢(其浓度为cT)也可能逸出陷阱而进入点阵间隙位置。氢陷阱结合能Eb是一个重要的参量,当Eb较小时,cT就小,即氢处于低能陷阱中的概率就小,反之亦然。如果陷阱结合能Eb较小,则平衡常数k就小,既使在室温,氢也能从陷阱中逸出而进入间隙原子位置。这种陷阱称为可逆陷阱。处在可逆陷阱中的氢在室温就能参与氢的扩散及氢致开裂过程。如果陷阱结合能Eb较大,在室温氢难于从陷阱中逸出。这类陷阱就成为不可逆陷阱。由于氢脆和氢致开裂过程在室温最为明显,故可逆陷阱将对氢脆起更大的作用,如图4所示[13]。

图4 氢和钢中缺陷的能量示意图Fig.4 Schematic view of energy relation between hydrogen and crystal defects in steel[13]

4 氢致损伤和氢致开裂

4.1 氢致损伤

进入钢中的氢与材料中的残余应力或外加应力的协同作用下,会给金属的性能造成一定的损伤,即所谓的氢损伤。这种伤害可以是暂时的,即在氢逸出钢材后,受损伤的性能可以恢复;损伤也可以是永久的,即对性能的损伤是不可逆的,在氢离开金属后性能仍不可恢复。1976年Birnbaum和Lu在大量研究的基础上把氢损伤分为七类:即氢脆(hydrogen embrittlement)、氢蚀(hydrogen attack)、氢鼓泡(blistering)、发纹或白点(shatter cracks, fisheyes)、显微穿孔(microperforation)、流变性能退化和形成金属氢化物(Hydride)[14-15]。其中氢脆是最常见的一类,它又可以分为氢应力开裂、氢环境脆化和拉伸延性丧失三种。金属的氢脆可分为两类:第一类氢脆的敏感性随形变速度的提高而增加,第二类氢脆敏感性随形变速度的提高而降低。两类氢脆的主要差别是前者在材料加载荷前已经存在氢脆源,后者在加载荷之前并不存在氢脆源,而是由于氢与应力产生交互作用后才形成的。

第一类氢脆表现有以下三种情况:

氢蚀(hydrogen attack):其作用机理是在300~500 ℃温度范围内,由于高压氢与钢中碳作用在晶界上生成高压CH4而使材料脆化。实验证明要降低氢蚀宜采用经充分球化处理的低碳钢,钢液不宜采用Al脱氧(其脱氧产物Al2O3易成为CH4气泡的核心),并尽可能加入V、Ti等元素使碳固定。

白点:这是由于钢在冷凝过程中氢溶解度降低而析出大量氢分子,它们在锻造或轧制过程中形成高压氢气泡,在较快速度冷却时氢来不及扩散到表面逸出,于是在高压氢分子和应力(热应力或组织应力)的共同作用下造成白点等缺陷。采用缓冷或在钢中加入稀土、V、Ti等元素可减轻这类氢脆。

氢化物氢脆:由于IVB族(Ti、Zr、Hf)和VB族(V、Nb、Ta)金属极易生成氢化物,而导致脆性。因为氢化物是一种脆性相,它与基体存在较弱的结合力及二者间弹性和塑性的不同,因此在应力作用下形成脆断。

第二类氢脆(可逆性氢脆)是近年来最活跃的研究领域。这是种由静载荷持久实验所产生的脆断。含氢材料在持续应力作用下,经过一定孕育期后形成裂纹,存在一个亚临界裂纹的扩展阶段,当外界应力低于某一极限值时,材料将长期不断裂,此极限值与疲劳极限十分相似

氢对金属材料的影响,一般认为是有害的,但是除了负面作用外,研究者利用氢溶入金属并与金属形成氢化物这一特点,制作具有高密度的储氢材料。

4.2 氢致开裂

关于氢致开裂的机理研究者做了大量工作,其实质是氢进入材料内部而导致裂纹更容易扩展。其机理大致有:① 氢压理论,② 弱键理论,③ 表面能降低理论,④ 局部塑性变形理论,⑤ 位错相关理论。这些理论从氢的吸附到氢的进入直至到断裂产生,从不同的角度对断裂原因进行了分析。

原子氢引起的塑性损失和延迟断裂

4.2.1 氢致塑性损失

预充氢试样在空气中慢应变速率拉伸实验,或未充氢试样在H2中或能产生原子氢的溶液中慢应变速率拉伸实验,则塑性指标(如延伸率、面缩率或断裂应变)要下降,塑性相对下降量称氢致塑性损失,它导致材料变脆,故称氢脆。

4.2.2 氢致延迟断裂

含氢试样在恒载荷下会通过应力诱导扩散而富集,当富集的氢浓度等于临界值cth后就会引起氢致裂纹的形核、扩展,直到延迟断裂。原子氢逃逸出去(把预充氢试样烘烤或移出致氢环境),则氢致裂纹不再形核,正在扩展的裂纹将停止。因此氢致延迟断裂是原子氢引起的,也是可逆的。

4.2.3 影响氢延迟断裂的因素

(1) 氢浓度对延迟断裂的影响

无论是光滑拉伸试样的氢致延迟断裂临界应力σc,还是裂纹试样的门槛应力强度因子KIH,均随可扩散氢浓度的对数升高而线性下降。大量实验证明了这一点。

(2) 强度对氢致开裂的影响

中低强度钢的KIH随强度升高而下降,但是当σs≥1400 MPa后,裂纹尖端前方塑性尺寸很小,故可用线弹性来处理。在超高强度范围内,随σs升高,KIH基本保持不变。应当指出,用恒位移试样无法测量中低强度刚的KIH。

(3) 合金元素的影响

合金元素在钢中对合金元素对氢致裂纹敏感性有重要的影响[16]。S,P,Mn,C,Cr元素增加材料的氢致裂纹敏感性,Ti,Si,Mo,Ni,Al元素降低材料的氢致裂纹敏感性。

(4) 组织对氢致开裂的影响

中低强度钢淬火回火的马氏体或贝氏体组织具有最好的抗氢脆性能。对珠光体钢,则珠光体片层越细,抗氢脆性能就越好。球化珠光体组织对氢脆和氢致延迟断裂的敏感性比片状珠光体小,特别是在电解充氢或H2S溶液中更为明显[17]。对超高强度钢,一般认为回火贝氏体的抗氢致裂纹性能要比回火马氏体高。因为回火贝氏体中Fe3C在铁素体内部析出。而马氏体中Fe3C沿原始奥氏体晶界和铁素体界面析出,因而抗氢致延迟断裂性能变差[18]。

4 总结与展望

随着航空的发展需要,航空发动机要在保证性能的前提下朝着轻量化,环境友好化和智能化发展。针对通用航空发动机的发展,结合高锰奥氏体TWIP钢的性能优势,提出以下几点建议和思考。

1)在大力发展新型航空发动机的同时,要考虑包括高锰奥氏体TWIP钢在内的新型金属或金属基材料的应用。我国必须提高对航空发动机作用的认识,充分挖掘新型材料的潜能,发挥新型金属材料的优势,为航空发展提供坚实的材料支撑。

2) 大力推进航空发动机改进改型时充分考虑到材料的特性。基于成熟的发动机型号或者核心机改进改型是世界各航空大国普遍采用的模式。在保证新研型号的同时,我国应大力发展航空发动机改进改型,而改进与改型的关键制约因素之一就是新材料在应用时的技术瓶颈,不仅要考虑材料的性能优势,也要考虑到如氢脆等不利影响的产生机理及作用条件。

3) 高锰TWIP钢是一种高强度钢,具有较高的成形性能,更易于工业化生产,同时兼具高塑性、高强度和高加工硬化率,是航空发动机应用的理想材料,对高锰TWIP钢氢脆行为仍需进入深入的研究。

[1] 肖蔓.航空发动机研制中科技情报需求分析[J].新型工业化,2017,7 (5):47-50.XIAO Man. Analysis of Needs of Science and Technology Information in the Development of Aero Engine[J]. The Journal of New Industrialization, 2017, 7 (5): 47-50.

[2] 董彦非,黄明,李瑞琦.通用航空发动机发展综述[J].西安航空学院学报,2017,35(5):8-13.DONG Yan-fei, HUANG Ming, LI Rui-qi. Overview of the Development of General Aviation Engines[J]. Journal of XIAN Aeronautical University, 2017, 35(5): 8-13.

[3] Witik R A, Payet J, Michaud V, et al. Assessing the Life Cycle Costs and Environmental Performance of Lightweight Materials in Automobile Applications[J]. Composites Part A: Applied Science and Manufacturing. 2011, 42(11): 1694-1709.

[4] ZHANG Y, LAI X, ZHU P, et al. Lightweight Design of Automobile Component Using High Strength Steel Based on Dent Resistance [J].Materials and Design. 2006, 27(1): 64-68.

[5] ZHANG J M, JI L K, BAO D J, et al. Gigacycle Fatigue Behavior of 1800 MPa Grade High Strength Spring Steel for Automobile Lightweight[J]. Journal of Iron and Steel Research, International. 2014, 21(6): 614-618.

[6] Kastensson A. Developing Lightweight Concepts in the Automotive Industry: Taking on the Environmental Challenge with the Project[J].Journal of Cleaner Production. 2014, 66(1): 337-346.

[7] WANG G F, WUu X F, SUN C, et al. Auxiliary Current Hot Forming of High-strength Steel for Automobile Parts [J]. Procedia Engineering.2014, 81(2): 1701-1706.

[8] Park K T, Jin K G, Han S H, et al. Stacking Fault Energy and Plastic Deformation of Fully Austenitic High Manganese Steels: Effect of Al Addition[J]. Materials Science and Engineering A. 2010, 527(16): 3651-3661.

[9] 褚武扬. 氢损伤和滞后断裂[M]. 北京:冶金工业出版社,1998: 14-15.CHU Wu-yang. Hydrogen Damage and Lag Fracture[M]. Beijing: Metallurgical Industry Press, 1998: 14-15.

[10] Boudart M. Heats of Adsorption on Metal Surface[J]. Chinese Journal of Chemical Physics. 1955, 23(10): 753-756.

[11] Oriani R A. The Diffusion and Traping of Hydrogen in Steel[J]. Acta Metallurgica. 1970, 18(1):147-156.

[12] Perng T P, Altstetter C J. Effects of Deformation on Hydrogen Permeation in Austenitic Stainless Steels[J]. Acta Metallurgica. 1986,34(20):1771-1780.

[13] Pressure G M. Classification of Hydrogen Traps in Steel[J]. Metallurgical and Materials Transactions A. 1979, 10(6): 1571-1576.

[14] Birnbaum H K, Sofronis P. Hydrogen-enhanced Localized Plasticity-A Mechanism for Hydrogen-related Fracture[J]. Materials Science and Engineering A. 1994, 176(1): 191-202.

[15] LU G, ZHANG Q, Kioussis N. Hydrogen-enhanced Local Plasticity in Aluminum: an Ab Initio Study[J]. Physical Review Letters. 2001,87(9):5501-5506.

[16] Oriani R A, Josephic P H. Equilibrium Aspects of Hydrogen-induced Cracking of Steels[J]. Acta Metallurgica. 1974,22(9):1065-1074.

[17] Olden V, Thaulow C, Johnsen R. Modelling of Hydrogen Diffusion and Hydrogen Induced Cracking in Super martensitic and duplex stainless steels[J]. Material and Design. 2008, 29(12):1934-1948.

[18] Bouaziz O, Allain S, Scott C P, et al. High manganese austenitic twinning induced plasticity steels: A review of the microstructure properties relationships [J]. Current Opinion in Solid State and Materials Science. 2011, 15(4): 141-168.