电动客车充电插座安装支架的有限元分析

刘国浩 李 栋

(聊城大学东昌学院,聊城 252000)

1 背景介绍

近年来,新能源市场火爆,电动客车、插电式混合动力客车受到热捧。新能源客车必不可少的部件是电池,有电池就需要充电,就离不开车辆充电连接装置。车辆充电连接装置包括充电接口和车辆接口两部分,车辆接口包括车辆插座和车辆插头两部分,车辆插座是指车辆接口中固定安装在电动汽车上,通过电缆和车载充电机或车载动力蓄电池相互连接的部分。本文研究的充电插座是车辆插座。根据充电类型的不同,车辆充电连接装置分为直流充电连接装置和交流充电连接装置,本文研究的对象是直流充电连接装置。根据国标相关要求[1],在使用或设计充电连接装置时,应满足以下要求。

(1)插合供电插头和供电插座、车辆插头和车辆插座,在锁止状态下,施加200N的拔出外力时,连接不应断开,且锁止装置不得损坏。

(2)供电插头插入和拔出供电插座、车辆插头插入和拔出车辆插座的全过程的力均应满足:对于交流充电接口,小于100N;对于直流充电接口,小于140N。

根据以上要求,充电插座安装支架在使用中应该可以承受200N的插拔力而不发生明显弯曲变形。

2 充电插座安装位置的相关介绍

根据实际使用情况,充电插座的安装位置一般分为以下几种[2-6]。(1)安装在客车侧围,这种安装方式采用盒式安装支架,直接将充电插座支架与客车侧围骨架连接在一起,简单牢固,整体性好,且技术成熟,使用非常广泛。(2)安装在客车后舱门内,这种安装方式在客车充电时要求必须打开后舱门,占用充电空间,充电操作繁琐,除特殊情况不建议安装在此处。(3)安装在侧舱门内,这种安装方式采用充电插座安装支架,通过焊接与车身骨架连接在一起,但是设计时要考虑支架与侧舱门的位置关系,在尽可能不改变侧舱门原来结构的基础上完成充电插座的安装,这种安装方式由于使用方便,被应用在大部分电动客车车型中。本文研究的内容即安装在侧舱门内的充电插座的安装支架问题。由于侧舱门结构原因,在侧舱门上开充电小门有一定高度要求,配合车架结构,导致充电插座在安装的时候需要使用特别设计的充电插座支架。由于车架本身的结构原因,在实际中充电插座支架前端面到侧舱门充电小门外侧的距离约为80mm。这样,一般的充电枪在完全插入充电插座后,充电枪手柄到充电插座小门外侧的距离仅余15mm左右,为了保证操作方便,且能够完全将充电枪插入,则充电插座支架安装孔中心弯曲位移要小于5mm。本文为了相应节能减排号召,以及实现客车轻量化的目标,针对充电插座支架的厚度、有无肋板进行有限元分析,为充电插座支架的设计提供帮助。

3 充电插座模型简化设计

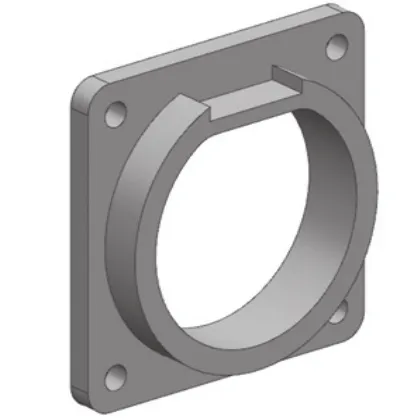

根据国标中的相关要求,简化充电插座模型,只保留分析时相关的重要尺寸,使用UG NX11.0构建车辆充电插座的简化三维模型,如图1所示。

4 充电插座安装支架的模型简化设计

充电插座安装支架的设计首先需要满足充电插座的安装要求,四个螺栓孔必须中心对齐;其次,安装充电插座时应该留有足够的操作空间,既要能按得上去,也要能拿得下来;最后,充电插座支架应保证充电插座与侧舱门上充电口小门中心对齐,能保证充电枪插头可以在不打开侧舱门只打开充电口小门的情况下,顺利全部插入充电插座中,连接可靠。根据以上条件,合理设计充电插座支架尺寸,使用UG NX11.0构建充电插座支架的三维模型,如图2所示。

图2 充电插座安装支架三维模型图

图1 充电插座简化三维模型图

5 充电插座安装支架的有限元分析

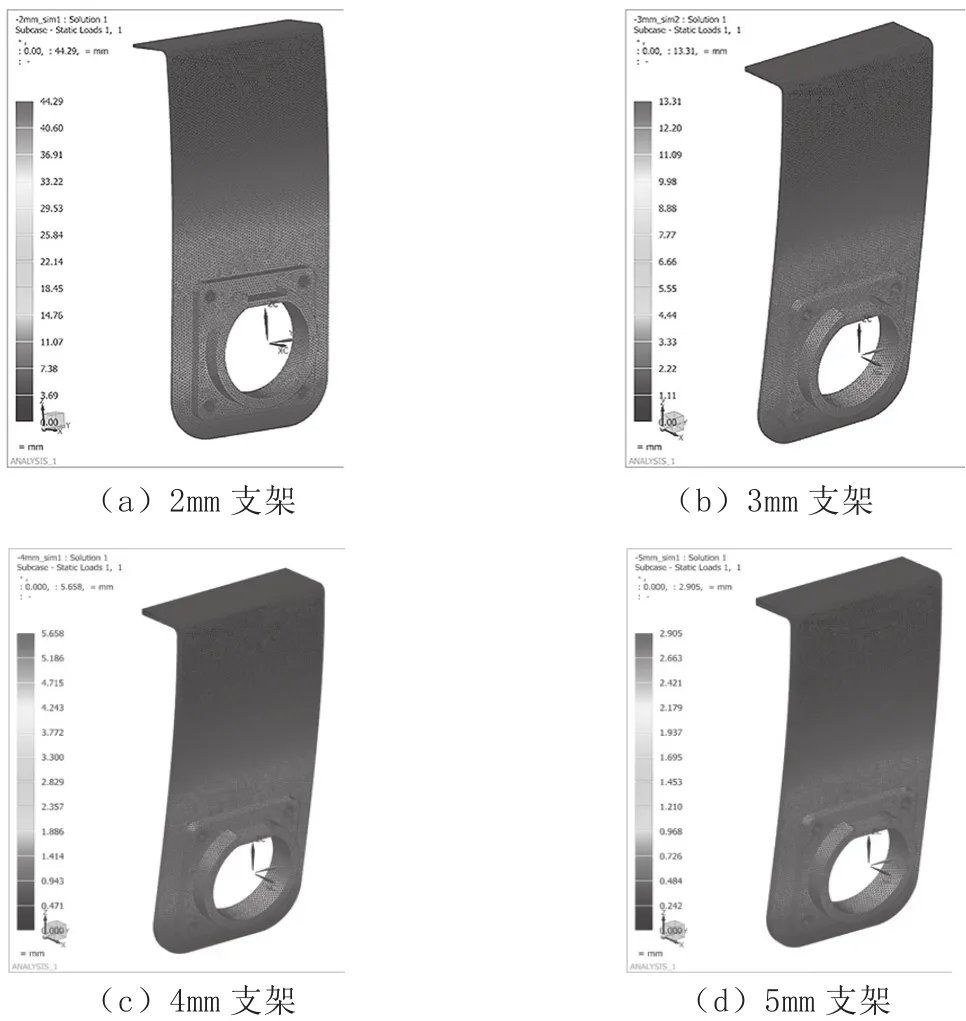

根据相关要求分别选用2mm、3mm、4mm、5mm厚的钢板作为研究对象。首先采用UG NX11.0构建不同厚度的充电插座支架三维模型,然后完成充电插座与不同厚度充电插座支架的装配。启动UG界面中的设计仿真功能,将装配好的模型导入设计仿真环境下。弹出新建FFEM和仿真对话框,采用默认参数设置;弹出结算方案对话框,分析类型选择“结构”,结算方案类型选择“线性静态-单约束”,结果选项选择“位移列表、应力列表、应变列表”,其他参数采用默认设置。第一步,指派材料,充电插座支架选择“steel”,充电插座选择“ABS”;第二步,网格划分,单元属性类型选择“CTETRA(10)”,单元大小选择2mm,其他参数默认,分别对充电插座和充电插座支架进行网格划分,由于使用的是装配件,在网格划分后,需要使用网格配对功能,选择要配对的面,网格配对类型选择“粘连重合”;第三步,新建载荷类型,选择“力”,在打开的对话框中,模型对象选择充电插座外平面,力的方向选择充电插座中心方向,力的幅值设为200N;第四步,新建约束类型,选择固定约束,在打开的对话框中,模型对象选择充电插座支架上平面;最后,求解得到相应的结果,如图3所示。

图3 充电插座安装支架有限元分析图

通过图形分析可得:充电插座安装支架的变形量随支架厚度的增加而减少,安装孔中心位置的弯曲变形位移如下,2mm支架约为32mm,3mm支架约为9mm,4mm支架约为4mm,5mm支架约为2mm。因此,板厚在4mm及以上的充电插座安装支架能够满足使用要求。

为了达到客车轻量化的要求,修改充电插座安装支架结构,在原有支架背面两侧添加肋板,使用UG NX11.0完成三维建模及有限元分析,求解得到相应的结果,如图4所示。

图4 充电插座加肋板安装支架有限元分析图

通过图形分析可得:添加肋板的充电插座安装支架安装孔中心位置的弯曲变形位移均小于1mm,满足充电插座的安全使用要求。

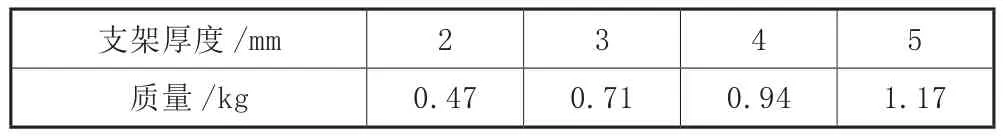

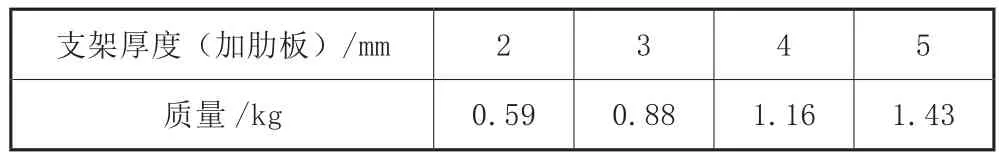

根据已得到的充电插座安装支架模型,使用UG NX11.0分析得到各个结构模型质量,如表1、表2所示。

表1 无肋板充电插座安装支架质量

表2 加肋板充电插座安装支架质量

通过质量分析可知,4mm厚充电插座安装支架(无肋板)质量为0.94kg,2mm厚充电插座加肋板安装支架质量为0.59kg。经对比,2mm厚充电插座加肋板安装支架既能满足实际使用需求,又符合企业轻量化的要求。

6 结论

本文使用UG NX11.0构建充电插座及其安装支架的三维简化模型,应用高级仿真模块,通过网格划分,添加约束和力,完成有限元分析,并根据分析结果,确定充电插座安装支架合理厚度,进而优化充电插座安装支架结构,最终得出2mm厚加肋板的充电插座安装支架,既能满足实际使用需求,且安全可靠,又符合节能减排的号召及企业轻量化的要求。

[1]中国国家标准化管理文员会,中华人民共和国国家质量监督检验检疫总局.电动汽车传导充电用连接装置 第1部分:通用要求GB/T20234.1-2015[S].北京:中国标准出版社,2016.

[2]朱英.电动汽车充电口座设计要点[J].农业装备与车辆工程,2012,(2):30-33.

[3]丁传记.某纯电动微循环公交车总体设计方案及特点[J].客车技术,2016,(3):22-23.

[4]代国玉.KLQ6129GQEV2纯电动客车总体设计[J].客车技术与研究,2012,(6):21-23.

[5]唐伟.10米纯电动城市公交客车设计[J].安徽科技,2016,(7):44-46.

[6]余志生.汽车理论[M].北京:机械工业出版社,2000.