激光冲击强化对42CrMo钢耐高温腐蚀性能的影响

李传君, 李 凯, 黄婉婉, 陆益顺, 吕东明, 王志强, 俞 婷, 韩 彬

(1. 江苏大学 能源与动力工程学院, 江苏 镇江 212013; 2. 中国机械工业联合会, 北京 100823; 3. 江苏大学 京江学院, 江苏 镇江 212013; 4. 东南大学 机械工程学院, 江苏 南京 210096)

42CrMo钢是一种综合力学性能好、强度高、渗透性高、韧性好的中碳合金钢,其在石油开采工具Y形接头中得到广泛应用.Y形接头主要作用是将采油管柱一分为二,一个作为电泵接头,一个作为测试、修井通道接头[1],经常在易腐蚀、磨损、高温等恶劣环境下工作[2-4],因此要求42CrMo钢必须具有良好的耐高温腐蚀性能.通过表面强化技术改善42CrMo钢表面耐蚀性和抗疲劳性能逐渐成为研究重点.激光冲击处理(LSP)是利用短脉冲(几十纳秒)、高峰值功率密度(大于109 W·cm-2)的激光诱发高压冲击波(GPa量级)在材料表层产生高幅残余压应力和微观硬度,提高金属材料的机械性能.一般认为,材料表面存在一定的残余压应力分布可以有效改善材料表面的抗磨损、抗腐蚀及疲劳性能[5-7].目前国内外关于激光冲击强化处理42CrMo钢耐高温腐蚀性能的研究报道较少.

为此,本研究采用脉冲激光对42CrMo钢表面进行冲击强化处理,研究激光冲击后的残余应力、硬度变化情况及不同冲击能量对材料耐高温腐蚀性能的影响,并结合冲击区表面的微观形貌和能谱图,探讨42CrMo钢的耐高温腐蚀性能,为进一步研究42CrMo钢的激光冲击处理工艺提供理论基础和试验依据.

1 材料制备与参数选择

1.1 材料的制备

材料为42CrMo钢,其化学成分(质量分数)如下:w(C)=0.380~0.430,w(Si)=0.150~0.350,w(Mn)=0.750~1.000,w(P)=0.035,w(S)=0.040,w(Cr)=0.800~1.000,w(Mo)=0.150~0.250.激光冲击前,采用线切割法加工,加工10 mm×25 mm×2 mm的长方形试样,所有试样的待冲击表面经过400#-1 200#金相砂纸逐级打磨,同时所有试样均用丙酮超声波清洗以除去表面残留的油污、颗粒等杂质,并烘干待用.

1.2 激光冲击工艺参数设置

采用GAIA-R型Nd:YAG激光器对试样表面进行激光搭接冲击,试验激光波长为1 064 nm,激光光斑直径为3 mm,脉宽为10 ns,光斑搭接率为50%,冲击区域为10 mm×10 mm.同时,为了对比不同冲击能量对试样的影响,分别选择4,6和8 J的冲击能量.试验中能量吸收层选用美国3M公司产厚度为100 μm的铝箔,采用流水水帘作为约束层.采用X-350A型X射线应力仪测定激光冲击前后试样表面及深度方向残余应力,采用HXD-1000TM型数字式显微硬度计测定试样表面的显微硬度值.

1.3 耐高温腐蚀工艺参数设置

激光冲击后,用丙酮超声波清除表面的铝箔胶带等残留物.试样准备完成后,放置在高温液压油中,通过加热炉将其加热到250 ℃左右,恒压20 MPa,保温72 h.之后,待温度冷却,取出试样,用丙酮超声波清洗试样,然后采用S-3400N型扫描电镜对腐蚀后试样进行观察,并拍摄微观形貌,从而分析表面的腐蚀情况,得到激光冲击强化处理对42CrMo钢耐高温腐蚀性能的影响.

2 LSP对耐高温腐蚀性能的影响

2.1 高温腐蚀试验

金属和合金高温腐蚀是在周围环境中成膜的氧化过程,受金属所在环境的温度、暴露时间、压力的影响,激光冲击前后42CrMo钢高温腐蚀试验形貌如图1所示.

图1 不同激光冲击能量下42CrMo合金钢高温腐蚀形貌图

图1中,未冲击试样经过高温腐蚀后,材料表面出现大量的腐蚀坑,且具有一定的深度和宽度.随着腐蚀时间增加,材料表面可能会伴随材料腐蚀脱落现象,导致试样被破坏,无法进行正常工作;随着激光冲击能量的增加,受到激光冲击强化4 J后的试样腐蚀形貌有一定好转,较未进行激光冲击强化的腐蚀坑变小,材料脱落现象减弱;激光冲击达到6,8 J时的腐蚀凹坑越来越小,说明随着激光冲击能量的增加,材料的耐高温腐蚀性能得到了很大的提升.这是因为受到激光冲击强化后在42CrMo合金钢表面和深度方向上产生了较大的残余压应力层,且在表面获得较大的强度.在一定程度上,残余压应力的存在阻止了表面材料的脱落,从而延长了材料使用寿命[8-10].

42CrMo钢中Cr和Mo为主要合金元素,Cr,Mo为中强碳化物形成元素,在合金钢中,它们一部分以碳化物的方式存在,而这些碳化物可以提高合金钢的耐腐蚀、耐磨损性能.经过高温腐蚀后42CrMo钢表面能与氧发生反应,形成一层致密的、具有保护性的Cr2O3氧化膜,高温腐蚀一定时间后,材料表面的氧化膜容易脱落.受到激光冲击强化后在材料表面产生了一定的残余压应力层,残余压应力的存在有阻碍和减缓氧化膜脱落的作用,材料表面就不容易出现大面积脱落现象,所以激光冲击强化后腐蚀量减小[11].

2.2 残余应力分析

对激光冲击处理前后的试样表面及深度方向进行残余应力测试.残余应力采用X射线衍射方法,每个点测量4次取平均值,采用交相关定峰方法;衍射晶面为{220}晶面,应力常数为-601 MPa,扫描角2θ范围为138°~121°,扫描步距为0.10 s-1,计数时间为0.5 s.为了测量材料在冲击深度方向上的残余应力场分布,试验中将被测材料逐层剥离去除,逐层测量残余应力值.采用电解抛光法逐层剥离表层材料,以减小逐层剥离材料时引入的外力对原残余应力场产生的影响.通过测量数据,得出冲击处理前后试样表面沿光斑径向残余应力和冲击深度方向上残余应力的分布和变化情况.不同激光冲击能量下42CrMo钢表面残余应力和冲击深度方向上残余应力分布如图2所示.

激光冲击强化能够提升材料耐腐蚀性能最主要原因之一就是在材料较深的表层内产生残余压应力层.由图2可知,激光冲击强化前,试样中已经存在残余压应力,这是由于试样在激光冲击处理前的切削加工中引入的,或者进行抛光时加入的.未冲击前试样表面的残余压应力为-85 MPa.随着激光冲击能量的增加,残余压应力随之增加.冲击能量为4 J时达到-126 MPa,6 J时达到-269 MPa,8 J时达到-357 MPa,随着激光冲击能量的增加,残余压应力提高3~4倍.由图2b可知,残余压应力随深度的增加而减小,最后达到稳定,这是由于应力波在材料内部传播过程是不断衰减的,残余压应力的影响深度达到了0.6 mm左右.

图2 合金钢表面和深度上的残余应力分布

从图1,2中可以看出,与未冲击相比,激光冲击能量的增大可以大幅度提高试样表层的残余压应力,并提高残余压应力的影响深度.激光冲击可以提高金属材料的塑性和表面屈服强度,与未冲击试样相比,激光冲击试样的金属表层不容易发生断裂和腐蚀剥落[12-13],所以高温腐蚀量较小.文献[14-15]研究表明,激光冲击使表层材料发生了加工硬化,并在表层材料内产生了残余压应力,这些是使合金钢表面耐蚀能力得到明显提高的主要原因.

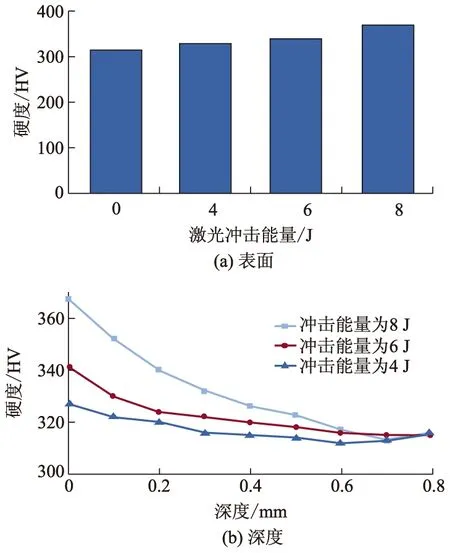

2.3 显微硬度分析

硬度的变化可以反映出合金强度的变化,通过测试合金钢硬度,可以间接地判断42CrMo激光冲击强化效果.硬度的变化也反映了显微组织的变化.

本试验采用HXD-1000TM型显微硬度计测试合金硬度.测量表面硬度时,选择试样表面3个测量点进行测量,最终取3个点的平均值作为表面硬度值.测量深度方向的硬度时,选择4,6 和8 J能量冲击后的试样进行测量.从表层开始,每层间隔0.1 mm,取8层进行测量,每个深度层上测量3个点,最终取平均值做为深度方向的硬度值.图3为不同激光冲击能量下42CrMo钢表面和深度方向上的硬度分布.

42CrMo合金钢表面硬度测量所得到的结果如图3a所示.由图3a可知:随着激光冲击能量的增加,材料表面硬度逐渐增加,未冲击试样表面硬度为314 HV;受到4,6和8 J的能量冲击后,材料表面硬度分别达到327,341和367 HV,冲击试样的表面硬度分别提高了3.9%,8.6%和16.9%;经过多次冲击,可以发现8 J激光冲击比4,6 J激光冲击对42CrMo材料硬度的提高更加明显.因此,通过激光冲击强化的方式对42CrMo钢材料进行处理,可以使其表面硬度得到明显提高.

42CrMo合金钢深度方向硬度测量所得到的结果如图3b所示.由图3b可知:激光冲击引起的硬化效果随深度的增加而逐渐减小,距离表层较近处的硬度较大,但递减也较快;激光冲击后,深度方向的硬度呈递减的趋势,这主要与激光冲击波的传播与衰减有关;4 J激光冲击后,在距表面0.5 mm处硬度为315 HV,基本趋于稳定,6,8 J能量冲击后,在0.7 mm处硬度值基本达到稳定.这说明激光冲击42CrMo合金钢,可以在试样深度为0.5~0.7 mm的方向提高试样硬度,随着激光冲击能量的增加硬度增加明显,效果更好.

图3 合金钢表面和深度上的硬度分布

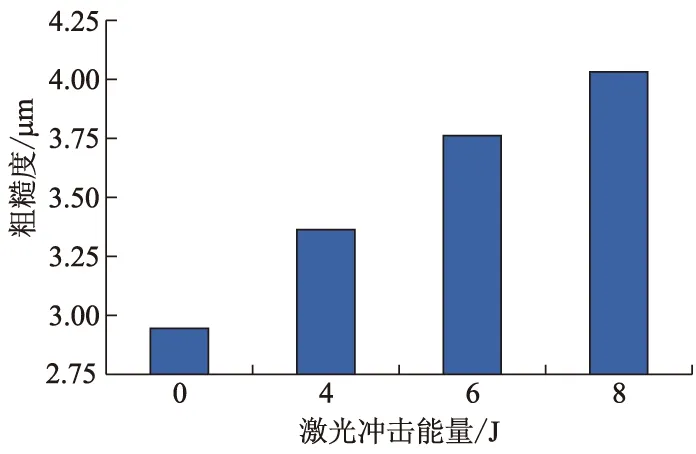

2.4 表面粗糙度分析

图4为激光冲击前后表面粗糙度变化曲线.

图4 激光冲击前后表面粗糙度变化曲线

由图4可以看出:随着激光冲击能量的增加,表面粗糙度也随之变大,在8 J时粗糙度为4.02 μm,这是因为随着激光冲击强化能量的增加,42CrMo钢表面塑性变形增加,因此表面的凹坑更大,表面粗糙度更大.

3 结 论

1) 42CrMo钢经过激光冲击强化后,在材料表面产生了残余压应力层和微观硬度,提高了材料的耐高温腐蚀性能.激光冲击能量的增大,可以大幅度提高试样表面的残余压应力和残余压应力层的影响深度,提高了材料表面和深度方向硬度,从而使材料抗高温腐蚀的能力得以提高.

2) 高温腐蚀试验中,未冲击试样的腐蚀坑较多,激光冲击试样腐蚀坑明显变小、变浅,这是因为激光冲击后产生的残余压应力层能够有效地抑制表面氧化膜的脱落,减缓腐蚀脱落.

)

[1] 张宇,刘仁东,王科强,等. 42CrMo钢动态CCT曲线及组织转变[J]. 金属热处理, 2012, 37(12): 37-40.

ZHANG Y, LIU R D, WANG K Q,et al. Dynamic continuous cooling transformation curves and microstructure evolution of 42CrMo steel[J]. Heat Treatment of Metals, 2012, 37(12): 37-40. (in Chinese)

[2] 蔺永诚,陈明松,钟掘. 42CrMo钢亚动态再结晶行为研究[J]. 材料热处理学报, 2009,30(2):71-75.

LIN Y C, CHEN M S, ZHONG J. Investigation on metadynamic recrystallization behavior of 42CrMo steel[J]. Transactions of Materials and Heat Treatment, 2009, 30(2): 71-75. (in Chinese)

[3] 马壮,王义伟,张莉,等. 热处理对42CrMo钢化学镀Ni-W-P合金镀层组织与性能的影响[J]. 金属热处理,2015, 40(1): 60-63.

MA Z, WANG Y W, ZHANG L, et al. Influence of heat treatment on microstructure and properties of electroless Ni-W-P alloy coating on 42CrMo streel[J]. Heat Treatment of Metals, 2015, 40(1): 60-63. (in Chinese)

[4] 王金明.油井用智能“Y”接头优化设计[D].北京:中国石油大学(北京),2008.

[5] IRIZALP S G, SAKLAKOGLU N, AKMAN E, et al. Pulsed Nd:YAG laser shock processing effects on mechanical properties of 6061-T6 alloy[J]. Option & Laser Technology, 2014, 56(1): 273-277.

[6] 羊健. 激光冲击强化对TC6钛合金疲劳性能的影响[J]. 铸造技术,2015, 36(2): 375-377.

YANG J. Effect of laser shock processing on vibration fatigue property of titanium alloy TC6[J]. Foundry Technology, 2015, 36(2): 375-377. (in Chinese)

[7] LU J Z, LUO K Y, FENG A X, et al. Micro-structural enhancement mechanism of LY2 aluminum alloy by means of a single laser shock processing[J]. Chinese Journal of Lasers, 2010, 37(10): 2662-2666.

[8] JOHNSON G R, COOK W H. A constitutive model and date for metals subjected to large strains,high strain rates and high temperatures[C]∥Proceedings of the Seventh International Symposium on Ballistics, 1983: 541-547.

[9] CLAUER A H, LAHRMAN D F. Laser shock proces-sing as a surface enhancement process[J]. Key Eng Mater, 2001, 197: 121-142.

[10] 毛辉. 00Cr12型铁素体不锈钢焊接热影响区组织与性能研究[D]. 北京:机械科学研究总院, 2009.

[11] 罗新民,张静文,赵广志,等. 激光冲击强化对2A02铝合金疲劳行为的影响[J]. 中国激光, 2009, 36(12):3323-3328.

LUO X M, ZHANG J W, ZHAO G Z, et al. Effect of laser shock strengthening on fatigue behaviors of 2A02 aluminum alloy[J]. Chinese Journal of Lasers, 2009, 36(12): 3323-3328. (in Chinese)

[12] RUBIO-GONZALEZ C, OCANA J L, GOMEZ-ROSAS G, et al. Effect of laser shock processing on fatigue crack growth and fracture toughness of 6061-T6 aluminum alloy[J]. Materials Science and Enigineering A, 2004, 386: 291-292.

[13] PEYRE P, FABBRO R, MERRIEN P, et al. Laser shock processing of aluminium alloys: application to high cycle fatigue behaviour[J]. Materials Science and Engineering A, 1996,210: 102-113.

[14] LU J Z, ZHONG J W, LUO K L, et al. Micro-structu-ral strengthening mechanism of multiple laser processing impacts on AISI 8620 steel[J]. Materials Science and Engineering A, 2011, 528(19/20): 6128-6133.

[15] 李玉琴,李应红,何卫锋,等. 激光冲击渗碳12CrNi3A钢的磨损性能[J]. 中国激光, 2013, 40(9): 85-89.

LI Y Q, LI Y H,HE W F, et al. Wear resistance of 12CrNi3A steel after carburization and laser shock[J]. Chinese Journal of Lasers, 2013, 40(9): 85-89. (in Chinese)