超声振动下Sr对A380合金组织性能的影响

雷吉平, 余剑武, 李承波, 陈健美, 罗 红

(1. 湖南大学 机械与运载工程学院, 湖南 长沙 410082; 2. 湖南涉外经济学院 机械工程学院, 湖南 长沙 410205; 3. 中南大学 材料科学与工程学院, 湖南 长沙 410083)

Al-Si-Cu系合金具有优良的铸造性能,如收缩率低、流动性好和热裂倾向性小等特性,广泛用做汽车化油器、汽缸体、缸盖、机车减震器、引擎齿轮箱、齿轮箱等零部件.因铸造Al-Si合金中存在粗大、长针状或板状的共晶Si相,使合金的强度和塑性明显降低,因此一般都要进行变质处理,通过改变共晶Si相的形貌和分布,促进合金综合性能得到改善提高.而今,通过实践应用验证,能细化共晶Si相的变质剂有Na,Sr,Te,Sb,Ba和RE[1-2].对于亚共晶Al-Si合金,国内采用较多的是Na盐做变质剂,但其具有变质工艺过程复杂、对人体有害和对环境易产生污染等缺点而不受欢迎.Sr对铝硅合金的共晶Si有很好的变质作用,少量的Sr加入就可以使粗大针片状Si相开始细化,共晶Si相变为短棒状,试样断口晶粒粗大、平整,继续增加Sr加入量,Al-Si合金共晶组织发生突变,共晶硅成纤维状.

国外已采用 Sr 变质取代Na盐.由于Sr具有吸收率高,在合金中保留时间长且性能稳定,可以以中间合金的形式加入,以及无烟雾等优点,因而Sr逐渐取代Na成为Al-Si合金中共晶Si的主要变质元素[3].20世纪80 年代,美国、日本等国成功采用 Sr 及其化合物用作变质剂,在铸造铝合金工业上得到广泛应用.

近年来,国内也采用 Sr 及其化合物作为变质剂进行相关试验研究和生产实践.文献[4]研究表明:当加入不同质量分数的Sr时,合金微观组织中的α-Al相和共晶Si相均明显细化,初生树枝状α-Al相几乎全被破碎,晶核数量明显增多,尺寸变为细小,形貌成为近似球状,而共晶Si相则呈纤维状.而超声振动引入熔体细化晶粒的研究在20世纪20~30年代就已开始.文献[5]研究了导入超声振动使Al-Si-Cu合金的产生了小球状α-Al和点碎状共晶Si相,降低了针孔度,进一步促进抗拉强度和延伸率的提高.文献[6]在7085铝合金凝固过程中施加超声外场的研究中发现,超声外场能促使晶粒从树枝晶形态向等轴晶形态转变,分布更加均匀,显著细化铸锭晶粒.文献[7]研究发现超声细化晶粒的效果最佳持续施振时间为100 s.但是关于在超声振动作用下添加Sr对铸造A380铝合金变质行为的研究鲜有报道.

为此,本研究以铸造A380铝合金为研究对象,在金属型铸造条件下,分析在超声振动作用下不同质量分数的Sr对A380铝合金微观结构特性和力学性能的影响,并探讨其作用机理.

1 试验材料及方法

试验材料为A380铝合金,其成分为Al-9.25%Si-3.12%Cu-0.58%Fe(其中的数值为质量分数),采用工业纯铝(质量分数99.88%)、硅(质量分数99.98%)、铜(质量分数99.98%)、Al-8Fe和Al-10Sr中间合金熔炼配制而成,在合金中添加Sr的质量分数分别为0.05%,0.10%,0.15%,0.20%和0.25%,熔炼设备为100 kg熔铝炉.在750 ℃进行熔炼,对熔体合金进行排气、精炼、扒渣,降温到720 ℃,静置20 min,冷却到640 ℃;分为二份,一份直接浇注到已预热到500 ℃的标准钢模中,一份施加高强超声振动,搅拌100 s后,浇注到已预热到500 ℃的标准钢模中,铸造试样的规格为Φ15 mm×180 mm,在室温冷却后取出试样.超声波电源系统采用最大功率为1 000 W,频率为33~36 kHz数显自动调频超声波发生器(型号为USC-351C);超声振动系统还包含PZT压电陶瓷换能器和变幅杆及钛合金工具头.

试样取样加工成Φ10 mm的标准拉伸试样,在KKQL-300微机控制万能材料试验机上进行室温拉伸,拉伸速率为0.5 mm·min-1,测试合金的抗拉强度和伸长率.采用HVS-1000数显显微硬度仪测量试样硬度.试样经磨制、抛光和腐蚀后,在LeicaDwIL LED金相显微镜下进行组织观察;采用Bruker D8X射线衍射仪对试样进行X射线衍射,根据其衍射图谱,分析试样相的成分;在EVO MAI10ZEISS型扫描电镜上进行能谱仪检测试样相的组成元素、试样拉伸断口形貌;从标准试棒中截取2 mm以内厚度的试样,用500#,800#和5 000#金相砂纸研磨试样到70~100 μm,采用电解双喷后在透射显微电子电镜(Tecnai G2FA20)上进行纳米组织观察.

2 试验结果

2.1 力学性能

2.1.1 硬度

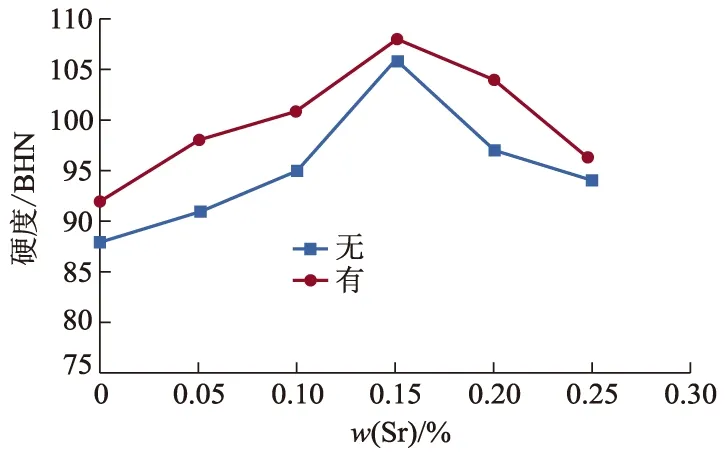

图1为在有、无超声振动作用下Sr质量分数对A380铝合金硬度的影响.由图1可知:随着Sr质量分数的增加,硬度先增加后降低,在Sr质量分数为0.15%时硬度值最大;未添加Sr和无超声振动的合金的初始硬度为88 BHN;添加0.15%Sr时,有、无超声振动作用下合金硬度分别增加至108,106 BHN,分别提高22.7%,20.5%,而后随着Sr质量分数的增加,硬度开始下降.

图1 有、无超声振动作用下Sr质量分数对A380铝合金硬度的影响

2.1.2 拉伸性能

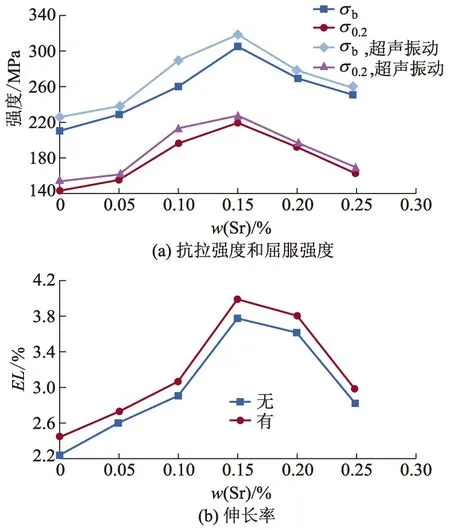

图2为在有、无超声振动作用下Sr质量分数对A380铝合金拉伸性能的影响.

图2 有、无超声振动作用下Sr质量分数对A380铝合金拉伸性能的影响

由图2可知:随着Sr质量分数的增加,抗拉强度(σb)、屈服强度(σ0.2)和伸长率(EL)等3个性能指标先提高后降低,在Sr质量分数为0.15%时最佳.与未添加Sr且无超声振动的合金相比,添加Sr和无论有无超声振动作用下的合金抗拉强度、屈服强度和伸长率等3个性能指标都得到提高.在A380合金添加0.15%Sr时改善最佳,未添加Sr且无超声振动的A380合金铸态下抗拉强度、屈服强度和伸长率等3个性能指标分别达到210 MPa,143 MPa和2.23%;当w(Sr)=0.15%,无超声振动时,A380合金铸态下3个性能指标分别为305 MPa,219 MPa,3.78%;当w(Sr)=0.15%,且有超声振动时,3个性能指标分别为318 MPa,227 MPa和3.99%;与未添加Sr且无超声振动情况相比,当w(Sr)=0.15%时,在无超声振动的情况下,抗拉强度、屈服强度和伸长率等3个性能指标分别提高了45.2%,53.1%,62.2%;在有超声振动的情况下,抗拉强度、屈服强度和伸长率等3个性能指标分别提高了51.4%,58.7%,71.2%.而后随着w(Sr)增加,抗拉强度、屈服强度和伸长率等3个性能指标都开始下降.

2.1.3 断口形貌

图3为在超声振动作用下添加不同质量分数Sr的A380合金的断口形貌.由图3可知:A380铝合金断口表现出明显的脆性断裂性质和类似解理特性;图3a显示,超声振动下,未添加Sr的合金断口表面脆性沿晶断裂;图3b,c的合金断口表面也是脆性沿晶断裂,由于Sr的添加和超声振动的作用还存在不少的小韧窝,显示混合型断裂.

2.2 显微组织分析

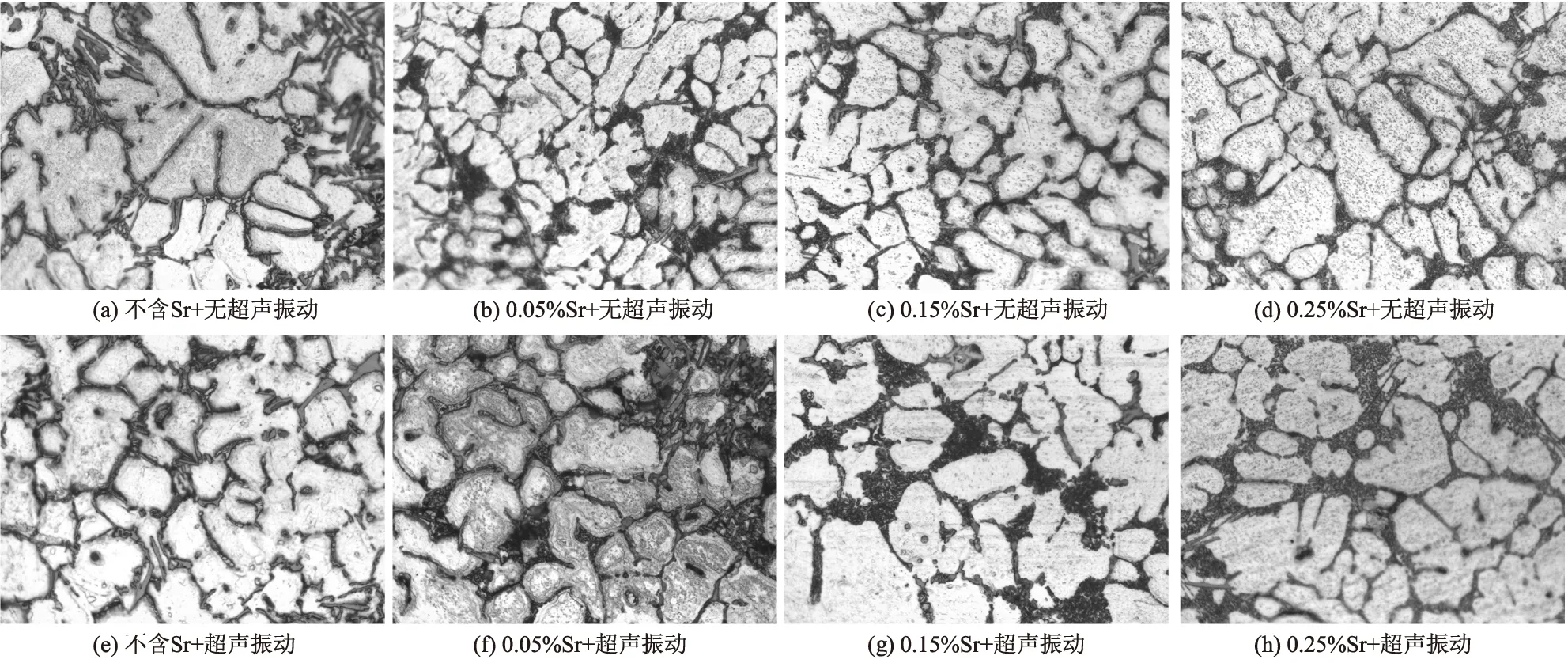

图4为在有超声振动作用或无超声振动作用下,添加不同质量分数的Sr的A380铝合金微观组织的照片.合金中未添加Sr与无超声振动时,如图4a所示,其晶粒粗大,可以看到粗大发达的初生α相和树枝状第二相,共晶Si相和中间化合物相呈长针状、片状和团块状晶粒,晶粒的大小不均匀,晶间分布着近乎连续的第二相和少量晶内第二相,晶界处存在较多的非平衡共晶组织;随Sr质量分数的增加和超声振动的导入,如图4b,e,f所示,初生α相形态有所变圆,大的树枝状晶数量减少,共晶Si相和中间化合物相呈短针状、小片状和小团块状,数量有所增多;图4c,g为Sr质量分数为0.15%时的初生α相,其形态比较圆润,呈球化态,大的树枝状晶几乎消失,长片状共晶Si和中间化合物变为蠕虫状和点状,晶粒明显细化,分布较均匀,此时合金形貌最佳;图4g晶粒细化效果好于图4c,这是引入超声振动的效果;图4d,h初生α相的形态又变粗,大的树枝状晶又产生了,长片状共晶Si相和中间化合物相也出现了,晶粒有所粗化,且分布不均, 晶粒两极分化现象,晶界宽大,且出现明显第二相,相邻晶粒间出现搭接、长大、团聚现象,晶粒边界尖锐,晶粒大小不一,且尖锐的晶界会引起应力集中,不利于强度提高[8].

图4 有、无超声振动下添加不同质量分数Sr的A380铝合金微观组织

为了能够定量地比较不同质量分数Sr的A380合金初生α相的大小,采用Image-Pro Plus 6.0 软件对微观组织进行计算分析,得到初生α相平均晶粒尺寸和形状因子为

(1)

F=4πA/P2,

(2)

式中:A为晶粒面积;P为晶粒周长.合金平均晶粒尺寸D越小,合金形状因子F越接近1,表明合金晶粒越圆整.通过对不同质量分数Sr的A380合金微观组织中初生α相的分析,其平均尺寸和形状因子如图5所示.

图5 超声振动下Sr对晶粒尺寸与形状因子的影响

由图5可知,随着合金中添加Sr质量分数的增加,合金晶粒尺寸先变小后长大.合金中未添加Sr时,晶粒尺寸最大,约为86 μm;当Sr的质量分数为0.15% 时,晶粒尺寸最小,约为42 μm,当Sr质量分数增加至0.25%时,晶粒尺寸有所增加,为68 μm,晶粒间黏结且有棱角,出现恶化趋势.图5也说明了随着Sr质量分数的增加,初生α-Al晶粒的形状因子先增大后减小,由0.38增加到0.71,然后又减小到0.65.说明随着Sr质量分数增加,初生α-Al相形状由树枝状变得越来越圆整.综上,随着Sr与超声振动的加入,A380合金的初生α-Al相的晶粒尺寸逐渐减小,形状也变得越来越圆整.

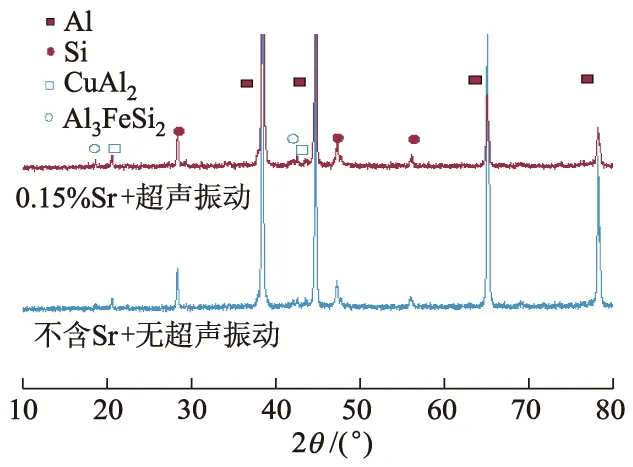

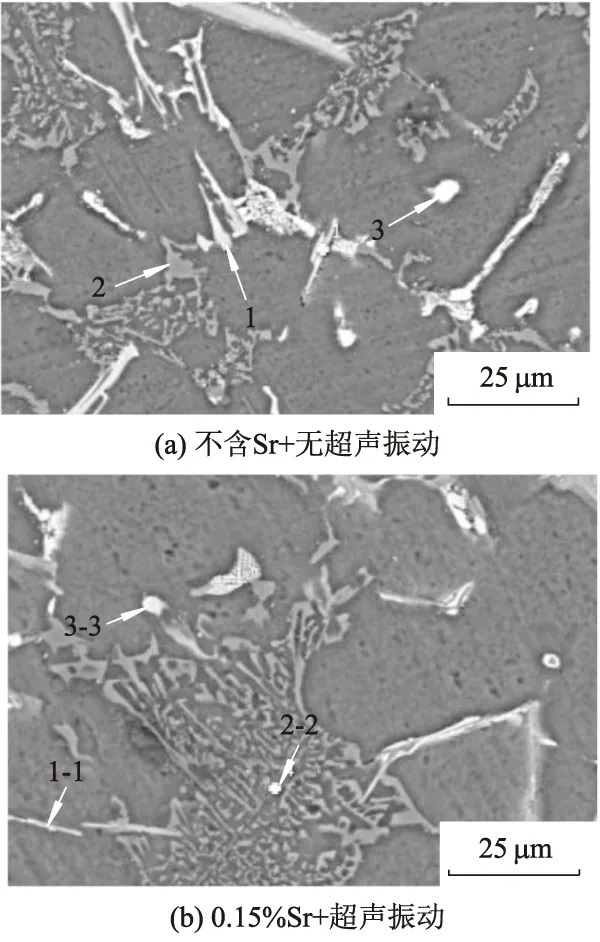

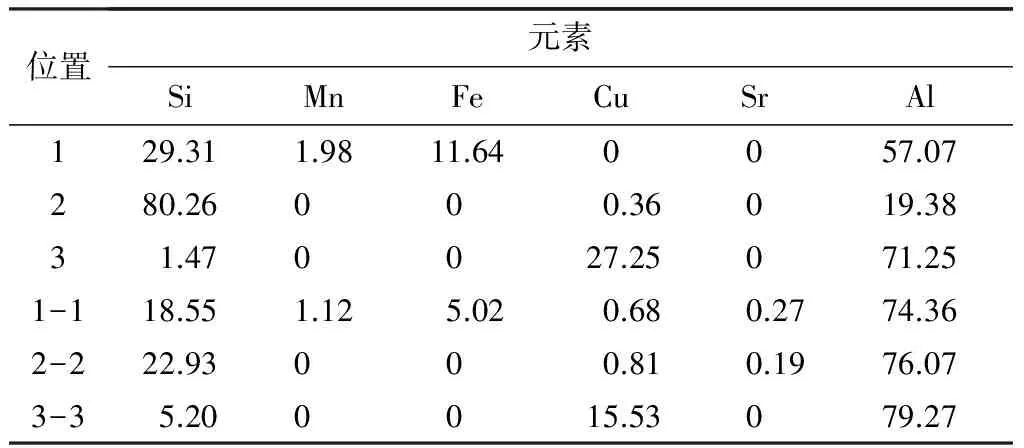

图6为不同工艺的A380铝合金XRD结果.合金中不添加Sr且无超声振动和添加Sr且有超声振动作用下的相基本一致,均为Al,Si,CuAl2和Al3FeSi2.图7为A380铝合金的SEM照片,对应的能谱分析结果如表1所示.

图6 不同工艺的A380铝合金XRD结果

图7 A380铝合金的SEM照片

未添加Sr且无超声振动的合金组织中α-Al相粗大,共晶Si和Al3FeSi2相呈现出粗大的针片状和针状,当其受力时,共晶Si相和Al3FeSi2相尖锐棱角处应力集中程度大,畸变能比较高,易在该处产生微裂纹并扩展,合金的强度和塑性较低,此时组织性能较差.添加Sr和超声振动后,α-Al相晶粒变小且呈球状,粗针状、长片状Si相和Al3FeSi2相变为细小、点状及短棒状,尖锐的棱角因融断变得较为圆润;CuAl2相变化不大.而超声的空化作用和声流作用将粗针片状Si相和Al3FeSi2相打碎,使Sr很快较均匀扩散到各个相中,加上Sr对Fe,Si元素的吸附力,很快形成新的形核,达到细化晶粒作用,当Sr质量分数为0.15%时形貌最佳,晶界处化合物分布均匀[9].

图8为超声振动作用下添加Sr的质量分数为0.15%的合金TEM和STEM照片.由图8a的TEM图像可知,晶内存在一些细小点状粒子,从所对应的<001>衍射斑点可以看出,这些相的斑点处于铝基体斑点之间的1/2位置处,由此可以看出这些相与基体有很好的共格关系,可以判断这种相是Al-Sr相,如图8b所示.从图8c的STEM照片可以看出,晶内存在白色的球形粒子,从图8d可以看出,这种相里面还有Cu,Sr和Si元素,应该是Al-Sr相中溶入Cu和Si原子.

图8 w(Sr)=0.15%时合金TEM和STEM照片

3 分析与讨论

Sr对A380合金的变质效果是使合金晶粒尺寸细化,促进合金相的形态发生改变,各相组成分布更加均匀.Sr是典型的“吸附”类变质元素,在Al-Si共晶生长过程中,Sr吸附在共晶硅的生长界面上,从而“毒化”了部分共晶硅生长面{111}上的“内生台阶”,增大了过冷度,提高了孪晶、层错等生长缺陷的产生机率,孪晶行为更易发生,硅相在更多方向上生长,使得硅相产生弯折、分叉,硅相形态向纤维化转变,成为点状或短簇状[10].

当Sr添加到A380合金中,Sr与Al-Si相熔合成Al2Si2Sr金属化合物,且在晶间集聚,使二次枝晶间距变小,使熔体中毒成核;同时,抑制了共晶铝相的形核与生长.随着Sr质量分数从0增加到0.15%,A380熔体二次枝晶间距逐渐变小,导致合金组织结构细化,含α-Al相由粗大变为细小圆润的球状,Si相及金属中间化合物由长片状、粗针状变为细片状、纤维状、点状等,且均匀分布.如图4a-c,力学性能也逐渐提高,如图1,2所示.随着Sr的质量分数从0.15%增加到0.25%,因Sr在熔体晶界富集产生Al2Si2Sr金属化合物过量,在固液界面影响原发性过冷,使二次枝晶间距变大,同时在Sr作用下含Fe等金属中间化合物体积分数变小,硬的质点变少,α-Al相开始改形变粗、变大,呈板状、块状,Si相及金属中间化合物也部分呈现长片状、粗针状等,且分布不均匀[11],如图4d所示,合金力学性能开始下降,如图1,2所示.

随着超声振动的导入A380铝合金,超声波的空化效应一方面产生声空化作用,激活惰性异质颗粒为活性晶核,使它们变得非常活跃,并参与形核;另一方面产生的高压冲击波将本已被Sr细化的α-Al相、共晶Si相和含Fe金属中间化合物等相破碎分散,形成大量形核,同时,高压冲击波增加溶体有效过冷度,增大结晶驱动力,促进了溶体的形核,最终提高总体形核率,实现铸锭的晶粒细化.超声振动中的超声波引起的声流作用,一方面声流的搅拌加速Sr的扩散,Si,Al3FeSi2相在枝晶根部的富集速度与程度加剧,促进其根部颈缩;另一方面在二次枝晶根部的颈缩处,声流搅拌会造成溶体温度的波动及能量的起伏,使枝晶根部区域的合金重新熔化,从而促进其溶断,晶粒进一步细化,如图4e-g,合金晶粒尺寸大小、合金相形貌形态及相的分布状况均好于图4a-c,力学性能也随Sr质量分数的增加而有所提高,如图1,2所示.当添加0.15%Sr时,合金形貌最佳,综合性能最好,随着Sr增加和超声搅拌的声流热效应,使α-Al相、Si、Al3FeSi2相均有所变大,且分布不均匀,导致晶间结合力下降,形态从针状或盘状变为短针状或多边形板状[12-13],如图4h所示,导致合金的力学性能下降,如图1,2所示.

4 结 论

1) 随着Sr质量分数的增加与超声振动的导入,晶粒尺寸先减小后增加,初生α-Al晶粒的形状因子先增大后减小;当Sr 质量分数为0.15%时,其晶粒尺寸最小,约为42 μm,形状因子最大,为0.71,当Sr 的质量分数继续增加,晶粒尺寸有所增加,形状因子有所减小.

2) 随着Sr质量分数的增加,强度和硬度均先增加后降低.添加0.15%Sr的A380合金性能最佳.与未添加Sr且无超声振动情况相比,当w(Sr)=0.15%时,在无超声振动情况下,抗拉强度(σb)、屈服强度(σ0.2)、伸长率(EL)和硬度等4个指标分别提高了45.2%,53.1%,62.2%和20.5%;有超声振动下4个指标分别提高51.4%,58.7%,71.2%和22.7%.而后随着Sr质量分数的增加,强度和硬度均开始有所降低.

3) 加入Sr与超声振动变质可以使A380合金的组织细化.当Sr质量分数为0.15%时,对A380合金组织细化效果最理想;Sr对A380合金中共晶Si相的形态有强烈的变质作用,加入0.15%的Sr可以使共晶Si相由粗大针片状变为蠕虫状、点状和纤维状.

)

[1] JIAN X, MEEK T T, HAN Q. Refinement of eutectic silicon phase of aluminum A356 alloy using high-intensity ultrasonic vibration[J]. Scripta Materialia, 2006, 54:893-896.

[2] ZUO X R,ZHONG Z G. Effect of united refining and modifieation on mechanical properties of A356 alumi-nium alloys[J]. Trans Nonferrous Met Soc China, 2006, 16:1419-1424.

[3] LIU Y, GENG C, ZHU Y K, et al. Effect of Sr addition on microstructure evolution and mechanical properties of Zn-4%Al hypoeutectic alloy[J]. Journal of Alloys and Compounds, 2017,695: 443-451.

[4] 熊俊杰,闫洪,揭小平. Sr变质对ADC12组织及性能的影响[J].功能材料,2016, 47 (8):8104-8108.

XIONG J J,YAN H,JIE X P. Effect of Sr modification on structures and properties of ADC12[J].Functional Materials, 2016, 47 (8):8104-8108. (in Chinese)

[5] PUGA H, BARBOSA J, COSTA S, et al. Influence of indirect ultrasonic vibration on the microstructure and mechanical behavior of Al-Si-Cu alloy[J].Materials Science & Engineering A, 2013,560:589-595.

[6] 李瑞卿,李晓谦,陈平虎,等. 超声铸造7085铝合金在热处理过程中的相变行为[J].材料工程, 2016,43(6): 24-30.

LI R Q, LI X Q, CHEN P H, et al. Phase transformation behavior of ultrasonic-treated 7085 aluminum alloy during heat treatment[J]. Journal of Materials Engineering,2016,43(6):24-30. (in Chinese)

[7] LI J W, MOMONO T, FU Y, et al. Effect of ultrasonic stirring on temperature distribution and grain refinement in Al-1.65%Si alloy melt[J]. Trans Nonferrous Met Soc China, 2007,17: 691-697.

[8] 徐红星,程晓农,许晓静,等. 超细亚晶粒铝合金的强化机理[J].江苏大学学报(自然科学版),2011, 32 (1):51-55.

XU H X, CHENG X N, XU X J, et al. Strengthening mechanism of ultra-fine sub-grained Al alloy[J]. Journal of Jiangsu University(Natural Science Edition), 2011, 32 (1):51-55. (in Chinese)

[9] 陈登斌,赵玉涛,祝海燕,等. 稀土钇及复合稀土对Al3Ti/7055复合材料微观组织的影响[J].江苏大学学报(自然科学版), 2011, 32 (4):456-459.

CHEN D B,ZHAO Y T,ZHU H Y, et al. Effects of Y and multiple rare earth addition on microstructures of Al3Ti/7055 composites[J]. Journal of Jiangsu University(Natural Science Edition), 2011, 32 (4):456-459. (in Chinese)

[10] BARRIRERO J, LI J H, ENGSTLER M, et al. Cluster formation at the Si/liquid interface in Sr and Na modified Al-Si alloys[J]. Scripta Materialia, 2016, 117:16-19.

[11] DU J, SHI Y T, ZHOU M C, et al. Effect of Sr on grain refinement of Mg-3%Al alloy containing trace Fe by carbon-inoculation[J]. Journal of Materials Science & Technology, 2016, 32:1297-1302.

[12] PRATHEESH K, RAVI M, KANJIRATHINKAL A, et al. Effects of Sr and pressure on microstructure, mechanical and wear properties of near eutectic Al-Si piston alloys[J]. Int J Cast Metal Res, 2015, 28:301-309.

[13] BIROL Y. Grain refinement and modification of Al-Si foundry alloys with B and Sr additions[J]. Mater Sci Tech, 2014, 30:1154-1161.