基于生命周期的工程翻新轮胎碳排放分析与评价

王 强, 焦生杰

(1. 长安大学 工程机械学院, 陕西 西安 710064; 2. 黑龙江工程学院 汽车与交通工程学院, 黑龙江 哈尔滨 150050)

轮胎翻新是节约橡胶原材料、解决废旧轮胎环境污染、能够最大限度地利用轮胎使用价值的资源再生利用方式[1-2].目前世界翻新轮胎的年产量约为1亿条,轮胎在良好的使用及保养条件下,一条轮胎可以进行多次翻新,其中帘线斜交轮胎可达2~3次、钢丝子午线轮胎翻新次数可达3~6次,然而实际被翻新次数较少,多数情况下仅1次翻新即报废.翻新轮胎的平均使用寿命是同型号新轮胎的60%~90%,部分翻新质量较高轮胎的使用寿命、安全性能接近甚至高于新轮胎,而且如果多次翻新,轮胎的累积使用寿命将大大提高.翻新一条轮胎的总耗胶量仅占生产同样一条新轮胎的10%~30%,其销售价格仅为新轮胎的20%~50%,蕴含着巨大的经济效益.由此可见,轮胎翻新不仅节约橡胶资源、节能环保,而且能够促进废旧资源的再利用,将“黑色污染物”的利用率大幅提升[3-5].

工程轮胎作为土、石方矿山区主要消费品之一,其成本将会对运输企业经济及运营状况产生较大影响,工程轮胎的费用约占整个土、石方矿采费用的20%~30%[6].工程轮胎通常在采矿区、山区、建筑工地等恶劣环境下连续作业,受路面硬物冲击力较大,要求工程轮胎胎面胶胶料需具有较高的耐切割和耐磨损性能.据文献[7-8]显示,工程轮胎失效形式中,崩花掉块、脱层等非正常磨损失效率高达93%.因此,提高废旧工程轮胎的翻新率,可有效提高废旧工程轮胎的利用率,将会大大节约橡胶资源和促进绿色环保.而工程轮胎翻新对社会、企业及环境产生的影响,目前还缺乏系统性、针对性以及定量分析与评价.为此,笔者基于生命周期理论,通过构建工程翻新轮胎碳排放模型,定性、定量描述和评价工程翻新轮胎再利用阶段5种处理方式的碳排放削减效果,为工程翻新轮胎的推广应用及轮胎翻新行业政策制定提供理论指导.

1 工程翻新轮胎生命周期环境影响分析

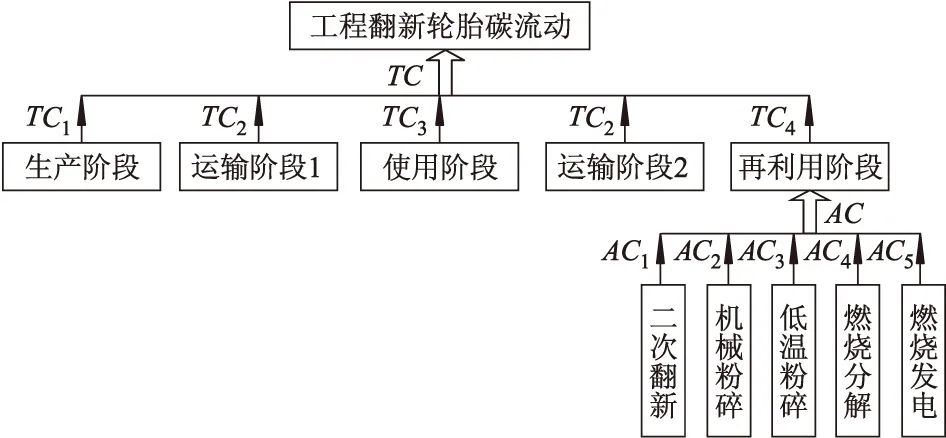

工程翻新轮胎生命周期对环境的影响分析可用碳流动模型来衡量,其碳流动模型是在能量消耗模型的基础上建立起来的,工程翻新轮胎生命周期的碳流动分析如图1所示,所构建的工程翻新轮胎生命周期碳排放模型[9-12]为

TC=TC1+TC2+TC3+TC4,

(1)

式中:TC为总碳排放量;TC1为生产阶段的碳排放量;TC2为运输阶段的碳排放量;TC3为使用阶段的碳排放量;TC4为再利用阶段的碳排放量.

图1 工程翻新轮胎生命周期的碳流动

2 碳排放模型

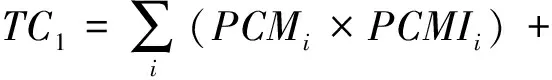

工程翻新轮胎生命周期碳排放模型是基于热力学第一定律和质量守恒定理建立起来的,生产阶段碳排放量为

(2)

式中:PCMi为生产阶段原材料i的消耗量;PCMIi为生产阶段原材料i的碳排放系数;PCEj为生产阶段能源j的消耗量;PCEIj为生产阶段能源j的碳排放系数.

运输阶段碳排放量为

TC2=TD×TCEj×TCEIj,

(3)

式中:TD为运输阶段的平均运输距离;TCEj为运输阶段的能源消耗量;TCEIj为运输阶段能源的碳排放系数.

使用阶段碳排放量为

TC3=UD×UCEj×UCEIj,

(4)

式中:UD为使用阶段的平均运输距离;UCEj为使用阶段的能源消耗量;UCEIj为使用阶段能源的碳排放系数.

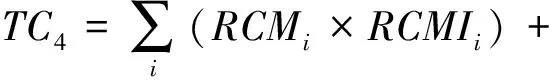

再利用阶段碳排放量为

(5)

式中:RCMi为再利用阶段原材料i的消耗量;RCMIi为再利用阶段原材料i的碳排放系数;RCEj为再利用阶段能源j的消耗量;RCEIj为再利用阶段能源j的碳排放系数.

3 碳排放评价指标

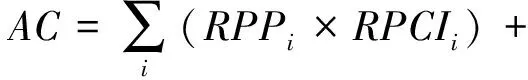

工程翻新轮胎的净碳盈余为

NCS=AC-TC4,

(6)

式中AC为再利用阶段碳削减量.

工程翻新轮胎二次翻新、机械粉碎、低温粉碎、燃烧分解和燃烧发电等5种再利用方式均会有新产品或新能源产生,每种新产品或新能源可视为一种碳削减,其值为直接生产该新产品或新能源所产生的碳排放量,计算式为

(7)

式中:RPPi为再利用阶段产品i的产量;RPCIi为再利用阶段产品i的碳排放系数;RPEj为再利用阶段能源产品j的产量;RPCEj为再利用阶段能源产品j的碳排放系数.

工程翻新轮胎再利用阶段,各种再利用阶段碳削减率为

(8)

4 碳排放评价

4.1 碳排放分析

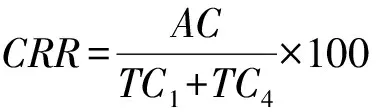

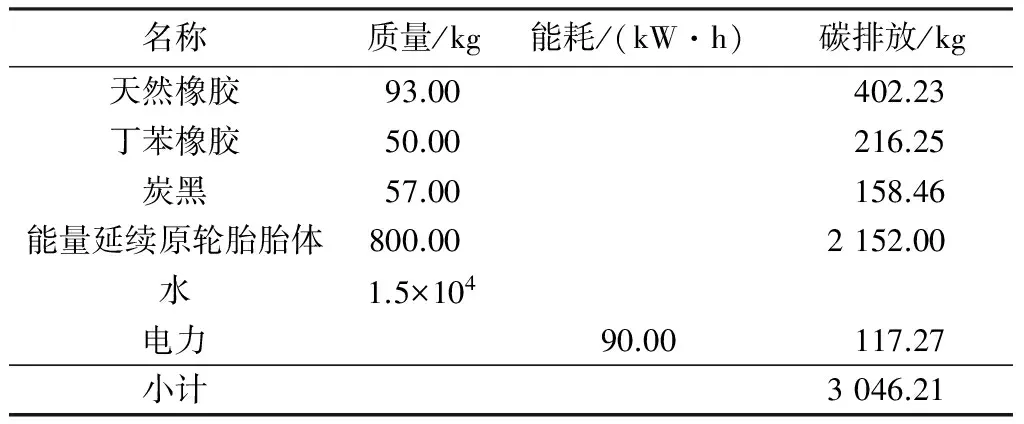

轮胎生产阶段数据来源于中国橡胶轮胎行业报告及青岛赛轮股份有限公司.轮胎运输阶段和使用阶段的各项数据来自黑龙江龙运快运有限公司、哈尔滨市巴彦县黑山采石场等企业实际数据.轮胎资源再利用阶段的机械粉碎、燃烧分解及燃烧发电数据来源于文献[9-10]的研究结果,低温粉碎数据来源于文献[11]的研究结果,工程翻新轮胎数据来源于哈尔滨惠良汽车轮胎翻新有限公司的实际数据.天然橡胶(NR)、丁苯橡胶(SBR)、炭黑N231和能量延续原轮胎胎体的碳排放系数分别为4.325,4.325,2.780,2.690 kg·kg-1,12 t载货汽车运输、矿山装载机使用碳排放系数都为0.020 kg·MJ-1,电力碳排放系数为1.303 kg·(kW·h)-1.工程翻新轮胎生产阶段、运输阶段及使用阶段的碳排放清单如表1,2所示.

表1 工程翻新轮胎生产阶段碳排放清单

表2 工程翻新轮胎运输阶段及使用阶段碳排放清单

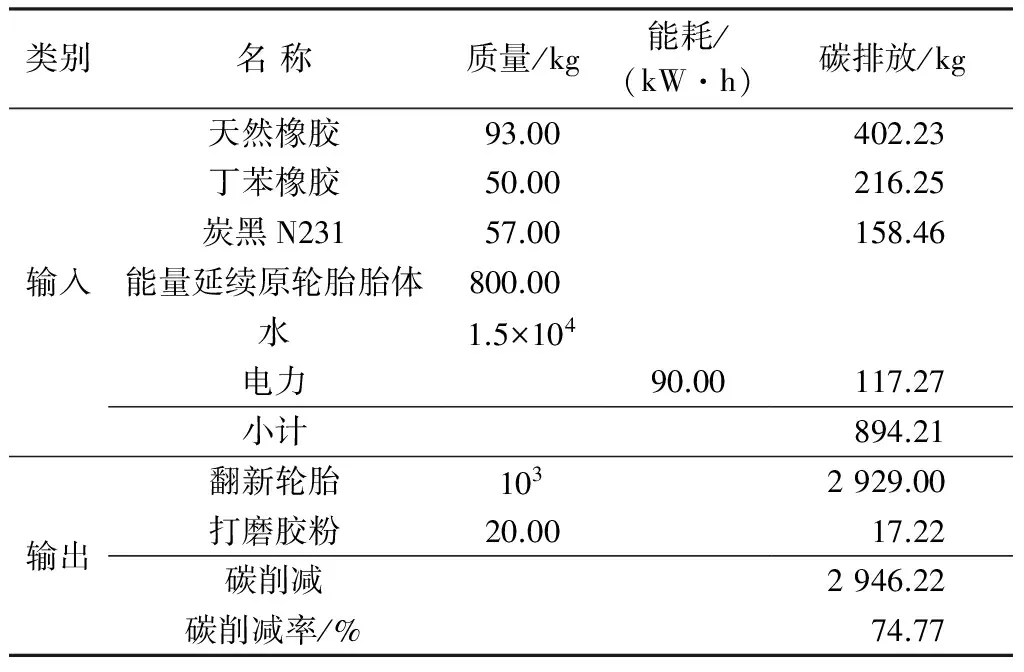

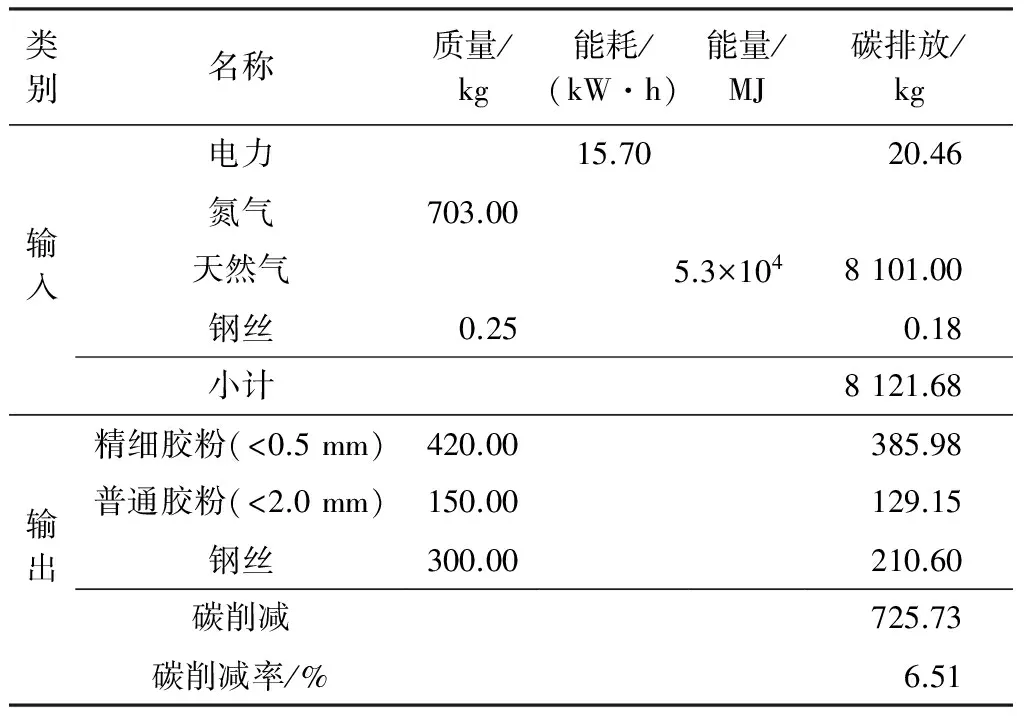

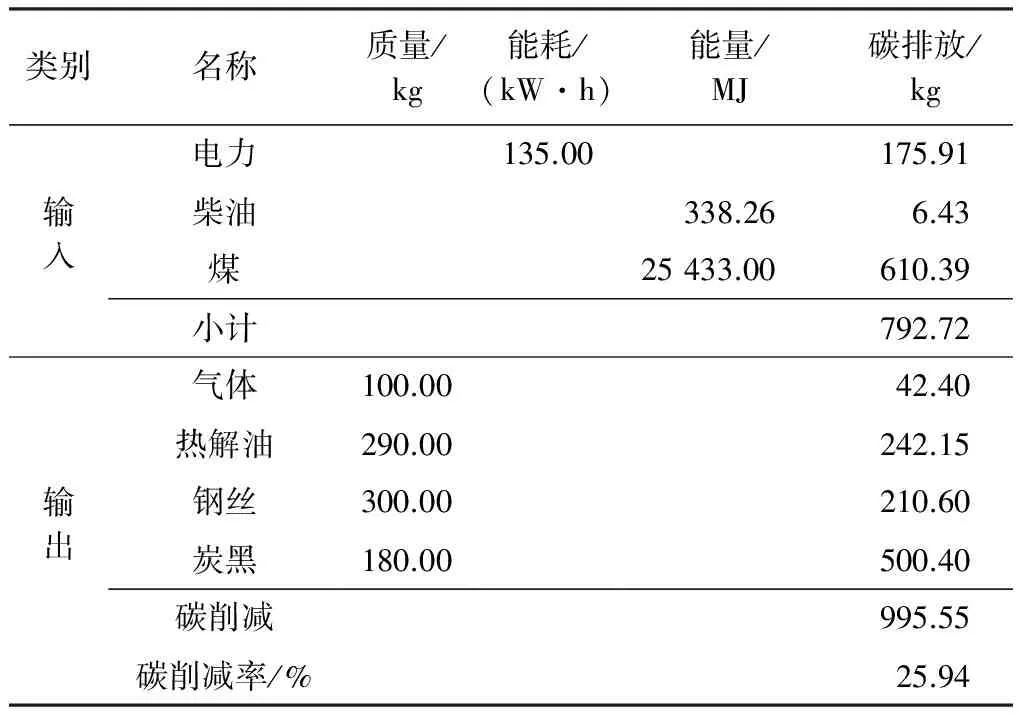

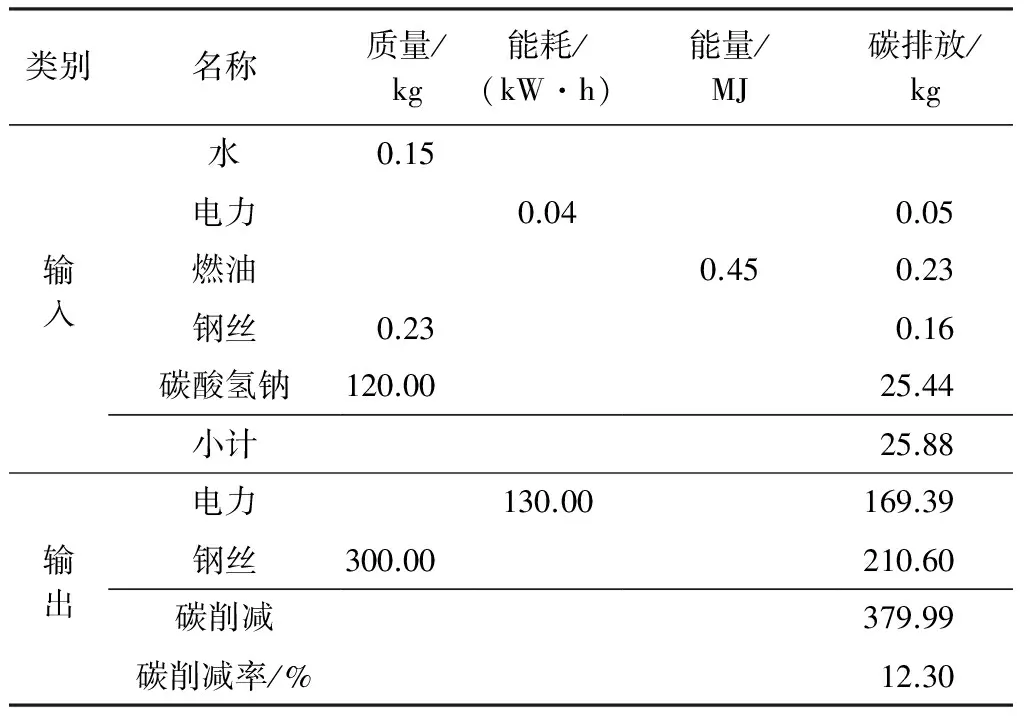

翻新轮胎、打磨胶粉、钢制刀具、钢丝、精细胶粉(<0.7 mm)、普通胶粉(<2.0 mm)、气体、热解油和碳酸氢钠的碳排放系数分别为2.929,0.861,0.702,0.702,0.919,0.861,0.424,0.835,0.212 kg·kg-1,燃油、天然气、柴油和煤的碳排放系数分别为0.500,0.153,0.019,0.024 kg·MJ-1,工程翻新轮胎二次翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电等5种再利用方式的碳排放-削减清单如表3-7所示.

表3 工程翻新轮胎二次翻新碳排放-削减清单

表4 工程翻新轮胎机械粉碎碳排放-削减清单

表5 工程翻新轮胎低温粉碎碳排放-削减清单

表6 工程翻新轮胎燃烧分解碳排放-削减清单

表7 工程翻新轮胎燃烧发电碳排放-削减清单

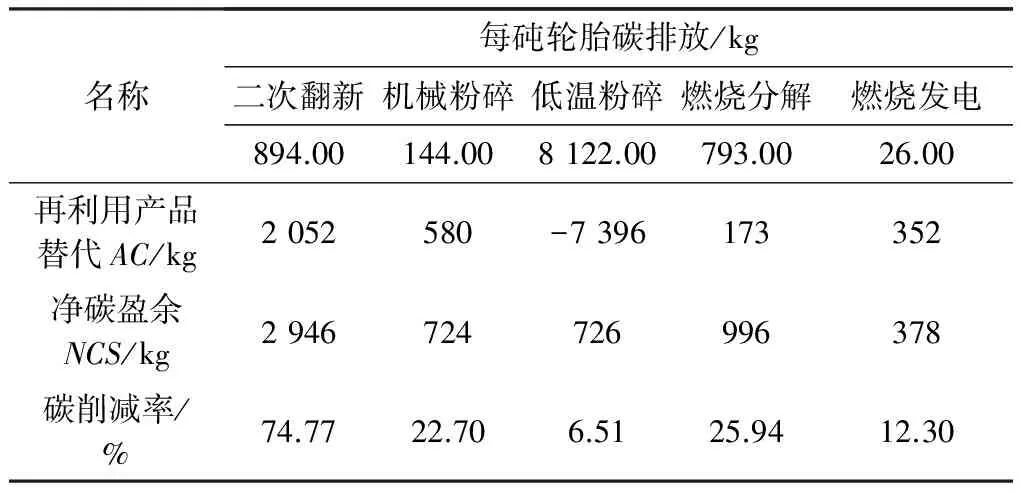

1 t工程翻新轮胎生命周期内各阶段碳排放-削减清单如表8所示,生产阶段TC1、运输阶段TC2和使用阶段TC3的碳排放分别为3 046.21,22.07,211.82 kg,占工程翻新轮胎生命周期总碳排放量分别为92.87%,6.46%,0.67%,其碳排放量大小排序为生产阶段、使用阶段、运输阶段,如图2所示.

表8 工程翻新轮胎生命周期碳排放-削减清单

4.2 碳排放评价

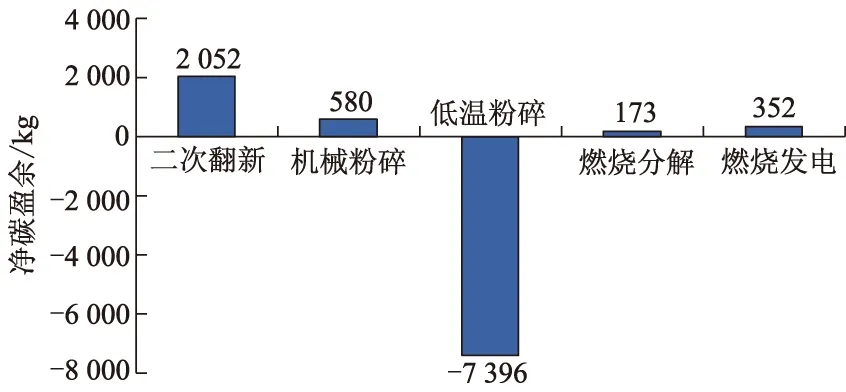

工程翻新轮胎二次翻新、机械粉碎、低温粉碎、燃烧分解和燃烧发电等5种再利用方式的净碳盈余如图3所示,碳削减率如图4所示.由图3,4可以看出: 二次翻新再利用方式的净碳盈余为2 052 kg、碳削减率为 74.77%,在5种再利用方式中最高.因此,工程翻新轮胎5种再利用方式的碳削减效果大小排序为二次翻新、燃烧分解、机械粉碎、燃烧发电、低温粉碎.

图3 工程翻新轮胎5种再利用方式的净碳盈余

5 结 论

基于生命周期原理,构建了工程翻新轮胎的环境影响碳排放模型、碳排放指标及计算方法.工程翻新轮胎碳排放量大小顺序为生产阶段、使用阶段、运输阶段,表明工程翻新轮胎生产阶段对环境的影响最大.工程翻新轮胎的5种再利用方式中,碳削减效果排序为二次翻新、燃烧分解、机械粉碎、燃烧发电、低温粉碎,表明二次翻新可以作为工程翻新轮胎再利用的最有效途径.

)

[1] 齐晓杰.载重车辆翻新轮胎承载仿真及失效机理研究[D]. 哈尔滨:东北林业大学, 2010.

[2] 齐晓杰,王强.翻新轮胎失效仿真分析与纳米复合强化技术探讨[J].黑龙江工程学院学报(自然科学版),2008,22(1): 53-56.

QI X J,WANG Q. Disscusion on failure simulation ana-lysis and nanocomposite enhanced technology of renovation tire[J]. Journal of Heilongjiang Institute of Technology(Natural Science Edition), 2008,22(1): 53-56.(in Chinese)

[3] 朱俊.基于系统论的废旧轮眙资源化模型研究[D].上海:东华大学, 2012.

[4] 伍英武.轮胎碳足迹分析与研究[D].上海:上海师范大学,2012.

[5] 谷海东.我国轮胎翻新企业环境分析及营销策略研究[D].北京:北京交通大学,2007.

[6] 邬玉林.轮胎在矿山使用状况浅析[J].露天采矿技术,2013(1):56-59.

WU Y L.Tires in mine using situations[J]. Opencast Mining Technology, 2013 (1): 56-59. (in Chinese)

[7] 刘峰.矿山工程轮胎失效分析[J].今日工程机械,2010(8):126.

LIU F.Analysis of the mining engineering tire failure[J]. Construction Machinery Today, 2010(8):126. (in Chinese)

[8] 宋国星.矿山车辆发展形势和矿山轮胎损坏的解决[J].矿业装备,2013(11):112-113.

SONG G X. Solutions to the damage of mine tires and the development situation of mine vehicles[J]. Mining Equipment, 2013(11):112-113. (in Chinese)

[9] 黄菊文,李光明,贺文智,等.轮胎生命周期的能量分析[J].汽车工程,2013,34(3):277-281.

HUANG J W, LI G M,HE W Z,et al. Energy analysis of tire life cycle[J]. Automotive Engineering, 2013,34(3):277-281. (in Chinese)

[10] 杨蕾.轮胎生命周期的经济、能量和碳排放分析[D]. 上海:同济大学, 2009.

[11] CORTI A, LOMBARDI L. End life tyres: alternative final disposal processes compared by LCA[J]. Energy, 2011, 29:2089-2108.