CK5235数控立式车床增加磨削功能改造

岳 强

(邢台轧辊异型辊有限公司,河北邢台 054025)

0 引言

社会经济的快速发展,带动了机械、电子产业的改革创新。机械加工工艺朝着高速度、高精度、高质量、低浪费、多功能的方向迅速发展,对数控机床工作性能的要求越来越多,越来越智能化,操作越来越简单化。为保证内孔型高精度工件的质量,一般采用砂轮磨削加工提高精度。磨削大型工件内孔需要使用专用磨床,但大型工件内孔磨削设备需要专门制作内孔磨床并且造价较高。当工件高度达到1500 mm,工件重量达到25 t,加工如此大尺寸和大承重的内孔磨床国内很难找到。因此,需要改造现有数控机床、实现大型工件磨削功能。CK5235数控立式车床加工高度1500 mm,承重32 t,具备改造条件。在CK5235数控立式车床刀架滑枕下端安装磨头,利用刀架横向和水平方向进给功能和磨头砂轮旋转功能,实现大型工件内孔磨削加工。

1 CK5235数控立车

CK5235数控立车主要使用高速钢、硬质合金刀具,对黑色金属、有色金属零件的内外圆柱面、内外圆锥面等车削加工。主要由工作台、工作台底座、龙门架、横梁、垂直刀架、数控系统等部分组成。

工作台由回转工作台、工作台底座、主轴部件及传动机构组成,具有足够的刚度、强度和热稳定性。工作台主轴采用高精度双列短圆柱滚子轴承保证工作台径向跳动,主轴心部装有旋转编码器,实现恒线速切削。龙门架由左、右立柱及连接梁组成。龙门架与工作台底座组成封闭结构。横梁安装在2个立柱前面,沿立柱导轨作垂直运动。左、右各1个刀架安装在横梁上,分别由横梁滑座、刀架滑座、滑枕、滚珠丝杠组件等组成。刀架可在横梁上水平运动,滑枕沿刀架滑座做垂直运动。水平和垂直方向移动由交流伺服电机驱动,水平和垂直方向配有高精度的光栅尺以提高加工精度。

2 CK5235数控立车实现大工件磨削功能的条件

2.1 满足大工件加工的规格参数

工件最大直径2000 mm,工件最大高度1400 mm;工件最大重量20 t。

(1)横梁可沿立柱上下移动,工作台面至立柱顶部移动距离>1800 mm,可以适应不同高度工件。

(2)横梁水平方向安装2个垂直刀架。刀架在水平方向沿横梁移动,水平移动范围(-50~2000)mm;垂直方向滑枕沿滑枕座移动,垂直移动距离可达到1500 mm。

(3)机床工作台最大承重≥30 t。

(4)磨削加工功能可以利用CK5235数控立车的垂直和水平移动/进给功能实现。

(5)配置电动或机械磨头,实现砂轮旋转功能。

2.2 机床主要技术参数

(1)左、右刀架进给量范围(0.1~500)mm/min。

(2)刀架最大切削力35 kN。

(3)刀架定位精度≤(0.03/1000)mm,重复定位精度≤(0.015/1000)mm,反向偏差≤(0.01/1000)mm。

(4)工作精度。加工精度达到IT7,精车外圆圆度≤0.015 mm,精车圆柱度0.01/300 mm。

3 CK5235数控立车改造内容

(1)提高刀架水平方向和垂直方向精度。采取人工刮研或磨削方法提高滑枕精度,方滑枕对面平行度全长≤0.02 mm。

(2)加工磨头固定螺纹孔。拆除滑枕下部的刀台,制作安装磨头螺纹孔。在原刀台螺纹孔两侧重新加工2个M16螺纹孔,用来固定磨头。

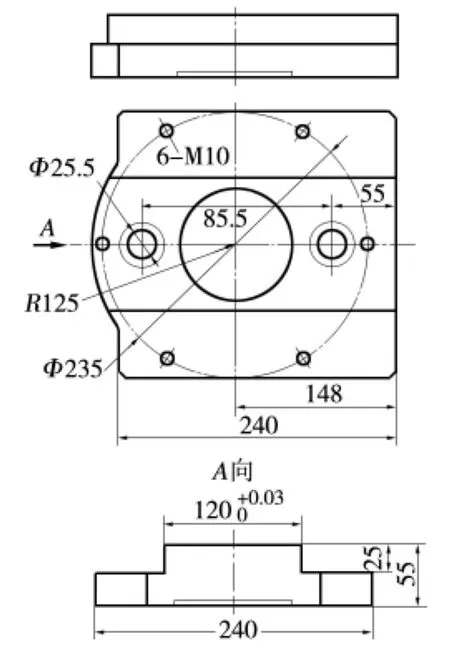

(3)制作磨头与滑枕连接法兰(图1)。

(4)磨头及参数选择。选用电主轴磨头实现磨削功能;采用循环冷却水防止磨头温度升高;磨头功率≥5.5 kW,转速(1500~3000)r/min,频率50 Hz,交流变频控制;磨头直径≤230 mm。

(5)砂轮参数选择。选用砂轮规格:PDA 350 mm×75 mm×127 mm;砂轮材料:根据磨削产品材料和硬度选择不同材料的砂轮,特殊情况需要定做材料。

(6)砂轮修正器选择。磨削过程中必须及时对砂轮进行修整,以保持砂轮的锋利。可选用固定和移动两种方式。固定式安装在机床上,移动式可采用磁力吸附方式。

图1 磨头与滑枕连接法兰结构

4 改造效果

改造后CK5235数控立车实现磨削功能。工件加工精度IT(6~7),粗糙度<Ra1.6 μm,加工参数:速度(40~50)m/min,吃刀深度 0.01 mm,走刀量18 mm/r。该机床横梁配置双刀架,可改造其中一个为磨削刀架,保留另一个车削功能。改造后成为车削、磨削一体机床。改造实物见图2。

图2 改造实物

5 结语

数控车床在机械生产企业使用较为常见,CK5235数控立车在加工行业应用广泛,虽然有些落后,但通过改造和加强企业管理,倡导精品工程,强化质量意识,对于生产合格的产品具有十分重要的意义。在实际生产中,改造增加机床功能有利于节约成本,避免淘汰老旧设备过程中的浪费,符合国家循环经济中“修复利用”政策要求。