皮带式升降机驱动电机失效分析

陈 亮

(上汽大众汽车有限公司,上海 201805)

0 引言

皮带式常温升降机是汽车整车厂生产线常用的一种输送设备。但近年,上汽大众汽车三厂老油漆车间数次发生升降机减速箱驱动轴断裂事故。采取多种措施未能有效杜绝此类事件的发生,对此进行分析与探讨。

1 故障简述

1.1 故障现象

上汽大众汽车三厂老油漆车间多次发生常温升降机在生产过程中承载的车身从高处坠落事件,给安全和生产进度带来严重影响。事后检查发现,故障升降机驱动装置内减速机失效,驱动端减速电机输出轴折断(图1)。

图1 减速电机失效形式

1.2 常温升降机结构

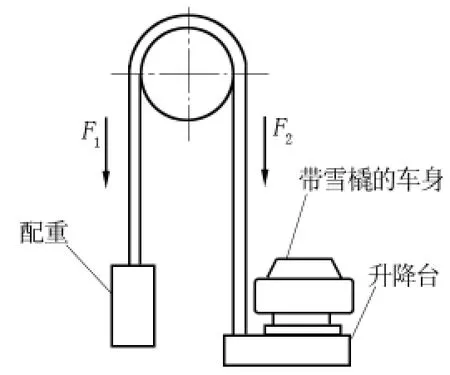

皮带式升降机是汽车制造工厂(特别是油漆车间)常用的一种物流输送设备。其结构简单、维护方便、故障率低,设备外形如图2所示。安装在顶部的减速电机驱动滚筒正反旋转,通过摩擦力带动皮带两端的配重和接车机构在2个方向进行高低位置切换。

图2 皮带式升降机

1.3 断面分析

图1为减速箱输出轴折断的典型断面。端口表面基本平整,呈明显的星行锯齿状,断裂部位发生在输出轴轴肩处,认为是在双向扭转作用下产生扭转疲劳,首先在表面多个点产生微裂纹,然后沿最大切应力方向扩展,形成锯齿状断口。可以肯定,疲劳断裂是减速箱输出轴折断的根本原因。一般来说,疲劳失效的原因有4种:①正常使用下达到使用寿命;②负载过大引起早期疲劳断裂;③使用条件不当,包括频繁受到冲击、安装精度差等产生附加应力;④输出轴材料以及加工缺陷。

由于升降机在使用过程中发生数次折断事故,可以排除输出轴材料缺陷引起的失效。导致输出轴数次失效原因是升降机负载或者冲击的变化造成的疲劳断裂。

2 原因分析

2.1 规律统计

2.1.1 同类设备横向比较和统计规律

车间共有常温升降机10台。表1是对10台升降机负载属性及故障分布的统计(升降机驱动装置和结构几乎一致)。

表1 升降机负载及故障分布横向对比

表1说明故障发生较为频繁,不是偶然因素引起。且故障全部集中于载车升降机上,而载雪橇的升级机除了发生信号混乱等电气故障,从未发生过减速箱输出轴折断的现象。

由于常温升降机使用相同的驱动装置,包括减速箱和电机,差别在于负载和配重的重量。初步结论是载车升降机过载导致输出轴折断,即载车的4个升降机的驱动装置负载选型过小。分析重点是驱动电机的容量或选型。

2.1.2 类似设备的纵向比较

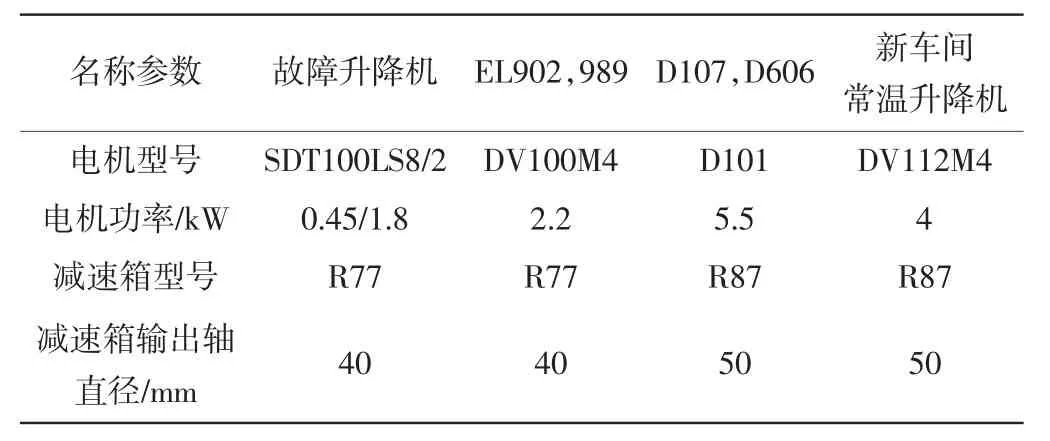

D107,D606,EL902,EL989 以及新车间常温升降机是其他车间使用的升降机。由于负载、升降方法相同,表2对故障升降机,D107,D606,EL902,EL989以及新车间常温升降机减速电机的选型进行对比。其中减速箱型号:SEW公司产品编号,一般数值越大,负载容量越大。减速箱输出轴直径是减速箱最大载荷的最重要指标。

表2 升降机性能参数纵向对比

通过相同工况,不同容量的升降机纵向对比,故障升降机的电机容量明显处于劣势。需要进一步校核以确定其能否满足生产要求。

2.2 负载校核

2.2.1 负载模型

对升降机驱动装置进行简化,建立计算模型(图3)。

在减速电机选型时一般要考虑电机功率和输出转矩2个参数,故校核分为电机功率校核和转矩校核。由于升降机采用配重提升的结构算法比较复杂,采用一种简单的估算方法。即,克服净重量,电机需要的功率和转矩。

2.2.2 工况分析(表3)

图3 升降机计算模型

表3 升降机工况参数

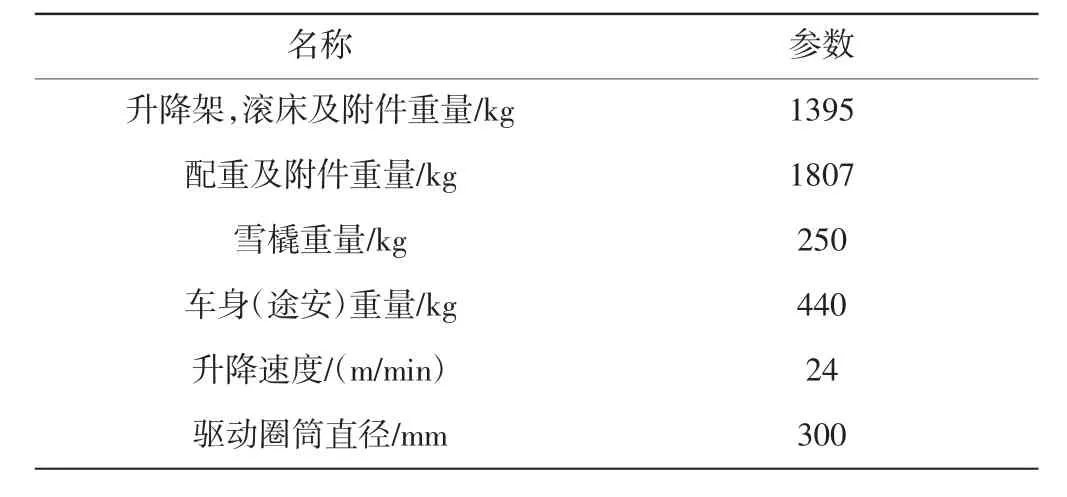

计算结果:上行程雪橇升降机净重228 kg,载车升降机净重412 kg;下行程雪橇升降机净重22 kg,载车升降机净重278 kg。计算结果表明,载车时升降机需要克服412 kg净重量,远大于其他情况。所以雪橇升降机相对不易发生失效事故。

由于车间同时生产3种车型,相对帕萨特362 kg、明锐371 kg,途安440 kg可能超过设计范围。因此只需校核载车升降机负载途安车型的工况即可。

2.2.3 扭矩校核

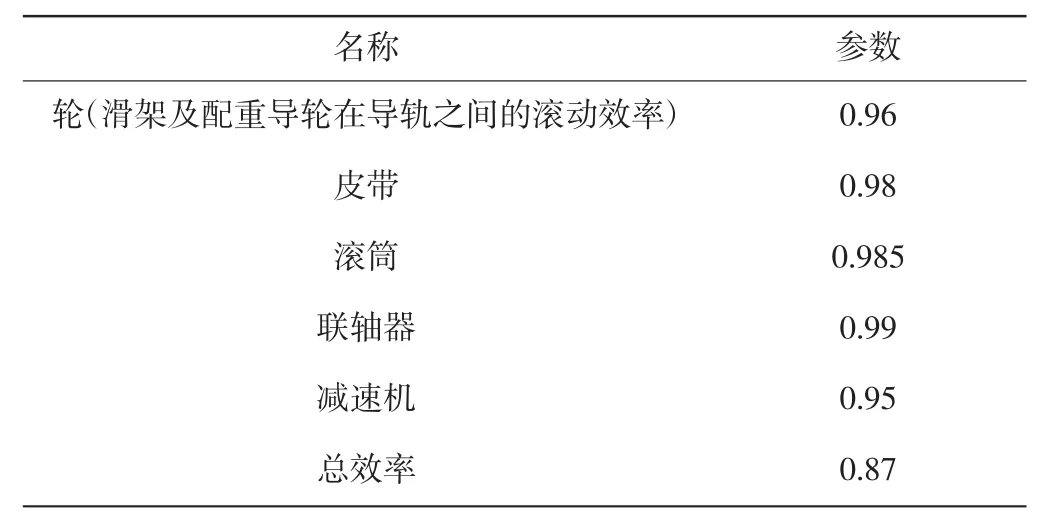

(1)升降机基本参数见表4,电机参数见表5,系统效率见表6。

表4 升降机基本参数

表5 电机参数

表6 系统效率

(2)力矩计算。经计算得出,驱动带轮轴转速 25.46 r/min,满载滑架阻力20.85 kg,空载滑架阻力13.95 kg,满载上升驱动力298.85 kg,满载下降驱动力-257.15 kg,空载上升驱动力-398.05 kg,空载下降驱动力425.98 kg,圈筒轴驱动力矩676.23 N·m。

(3)净功率计算。计算得出电机静功率1.92 kW。

(4)校核。功率校核:功率计算采用了相对简单的静态功率计算方法,结论是计算负载稍大于额定功率(电机静功率1.92kW>电机额定1.8 kW)。但由于升降机属于S3断续周期工作制,允许一定的过载情况。故认为电机功率可接受,但这样的选型并不符合一般的工程要求。

扭矩校核:扭矩校核时需要引进SEW公司重要的使用系数Fb,该使用系数取决于停止/起动频率、负载的变化次数,惯性加速系数和每日运行时间等。选型时,减速器的许用输出转矩必须≥计算转矩。

实际使用系数Fb实际=减速机最大允许输出扭矩/实际负载扭矩=1.04。

理论使用系数Fb理论=Fb×Fb1×Fb2=1.57,其中Fb是SEW手册使用系数,查SEW手册可得,Fb1是环境温度使用系数,环境温度27℃,Fb2是工作制使用系数,取值0.95。

(5)结论。静功率和扭矩校核数据都显示目前使用的减速电机型号,功率和扭矩都无法达到一般的工程要求,即设计余量过小或称没有余量。此外,车间使用的是双速电机,双速电机在快慢速切换时产生较大的冲击,同样考虑摩擦力的情况下,当8极变2极时,负载扭矩保持约676 N·m,而电机扭矩变成2极额定扭矩的约1/4,从而产生507 N·m的冲击扭矩对减速机轴产生较大影响。

2.3 SEW推荐值

SEW公司建议一般在提升机构中,减速机的服务系数>1.4,而该机构减速机的实际服务系数在1.1以下,不建议采用。

3 结论

(1)冲击和过载是减速箱输出轴断裂的主要原因。而安装精度不佳等因素引起了减速箱附加载荷。输出轴反复受到交变应力的作用,导致疲劳强度的降低,引起原有小缺陷的延伸,扩展成疲劳缺陷,在表面产生疲劳裂纹,最终导致早期疲劳断裂。

(2)选用减速电机容量过小是发生过载和冲击破坏的根本原因。

(3)必须对升降机减速箱进行容量升级,否则无法避免事故发生。

4 改进措施

增大减速电机容量,提供更多设计余量是最可靠的解决方案。本课题中,除了升级电机功率,更应升级减速箱容量。通过重新选型,确定减速电机型号R87DV112M4/BMG/HR/TH,功率4 kW,Fb服务系数1.4。

升级控制方式,使用变频器控制升降机的快慢速,使升降机加减速更加平顺,避免双速电机的巨大冲击。

5 改进效果

改进措施实施后,升降机驱动端减速电机输出轴折断问题得到解决。由于使用更符合现场工况的减速电机、更改了控制方式(变频器控制),升降机运行更加安全平稳。同时由于负载能力的提升,为以后车间更重、更大的新车型投产做好了相应的准备。