灯泡贯流式水轮发电机组主轴密封漏水处理

毕 文 涛, 赵 立 科

(宝珠寺水力发电厂,四川 广元 628003)

0 引 言

紫兰坝水电站坝址位于四川省广元市境内,是嘉陵江支流——白龙江干流梯级开发规划中的最后一级,上游距宝珠寺水电站14 km,下游距虎头寺水电站6 km。电站采用灯泡贯流式机组,总装机容量102 MW(3×34 MW),由东方电机厂设计制造,其水轮机型号:GZ(836)—WP—535,发电机型号:SFWG34—44/6020,卧轴悬挂式、两支点、密闭强迫空冷。该电站3台机组自2006年12月机组投运以后,其工作密封填料盘根容易损坏、烧毁,转环、铜环等部件易磨损,造成机组主轴密封漏水大,使机组的水导轴承存在进水的安全隐患,且主轴密封的漏水量超过管型座排水量时,还存在水淹厂房的安全风险。2016年利用3号机组C级检修的机会,对3号机组主轴密封进行了技术改造,并对安装工艺进行适当的调整,以实现减少主轴密封漏水的目的。

1 主轴密封运行中出现的问题及原因

1.1 主轴密封运行中出现的问题

紫兰坝水电站机组运行中,出现了因主轴密封漏水量过大,接水盒来不及把漏水排出,溢出的漏水一部分沿着旋转的主轴渗入水导轴承下游侧端盖,端盖将水导轴承的冷却油及漏水,一同排入低位油箱,低位油箱油混水传感器报警,一部分顺着管型座底部直接排入厂房操作廊道,给机组安全运行带来了很大的安全隐患。

1.2 原因分析

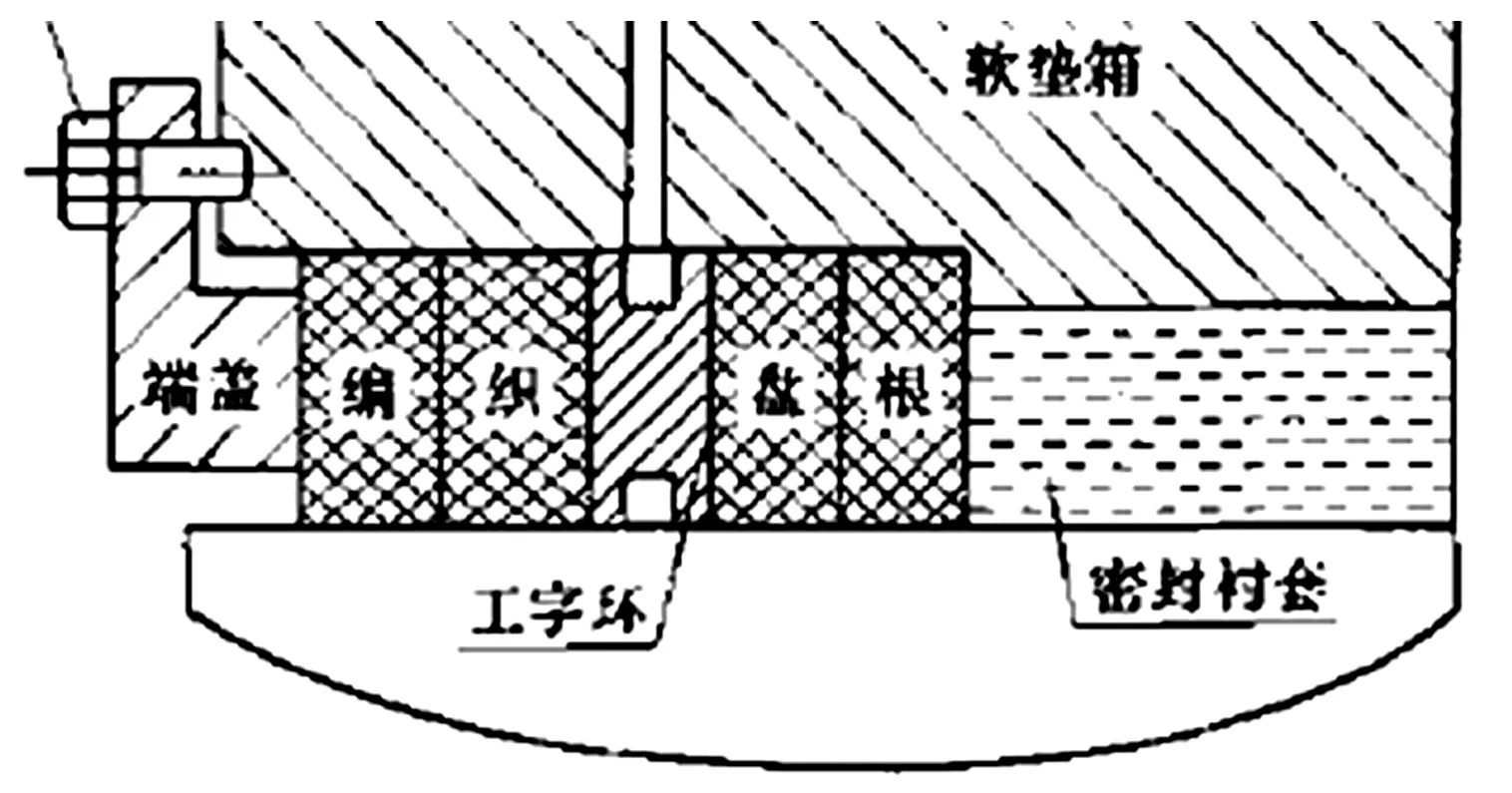

如改造前主轴密封结构图1所示,主轴工作密封是通过4道GFO纤维编织盘根、工字环及端盖进行组合而成。根据该结构分析出以下几点漏水增大原因。

(1)对运行中出现的问题分析,发现主轴密封润滑水管路上压力表阀后至铜环处出现堵塞,机组运行时润滑水阻断,未起到润滑作用,造成开机干摩擦,磨损铜环。

(2)发现主轴密封接水盒的排水管路不能及时将漏水排出,根据紫兰坝3台机组主轴密封的运行情况观察,认为主轴密封接水盒的排水管路直径过小,排水不畅,导致溢出的水沿着大轴进入到水导轴承下游侧端盖。

(3)停机检修过程中,发现主轴密封压盖和转环间有大量的工作密封(GFO纤维编织盘根)碎片,造成围绕在密封衬套上的4道GFO纤维编织盘根不同程度的损伤,导致工作密封漏水量过大。

(4)损伤后的工作密封(GFO纤维编织盘根)在机组运行过程中,承受不规则的挤压,加大工作密封的损伤,最终导致工作密封失去封水效果。

图1 改造前主轴密封结构

2 主轴密封改造实施过程及实践

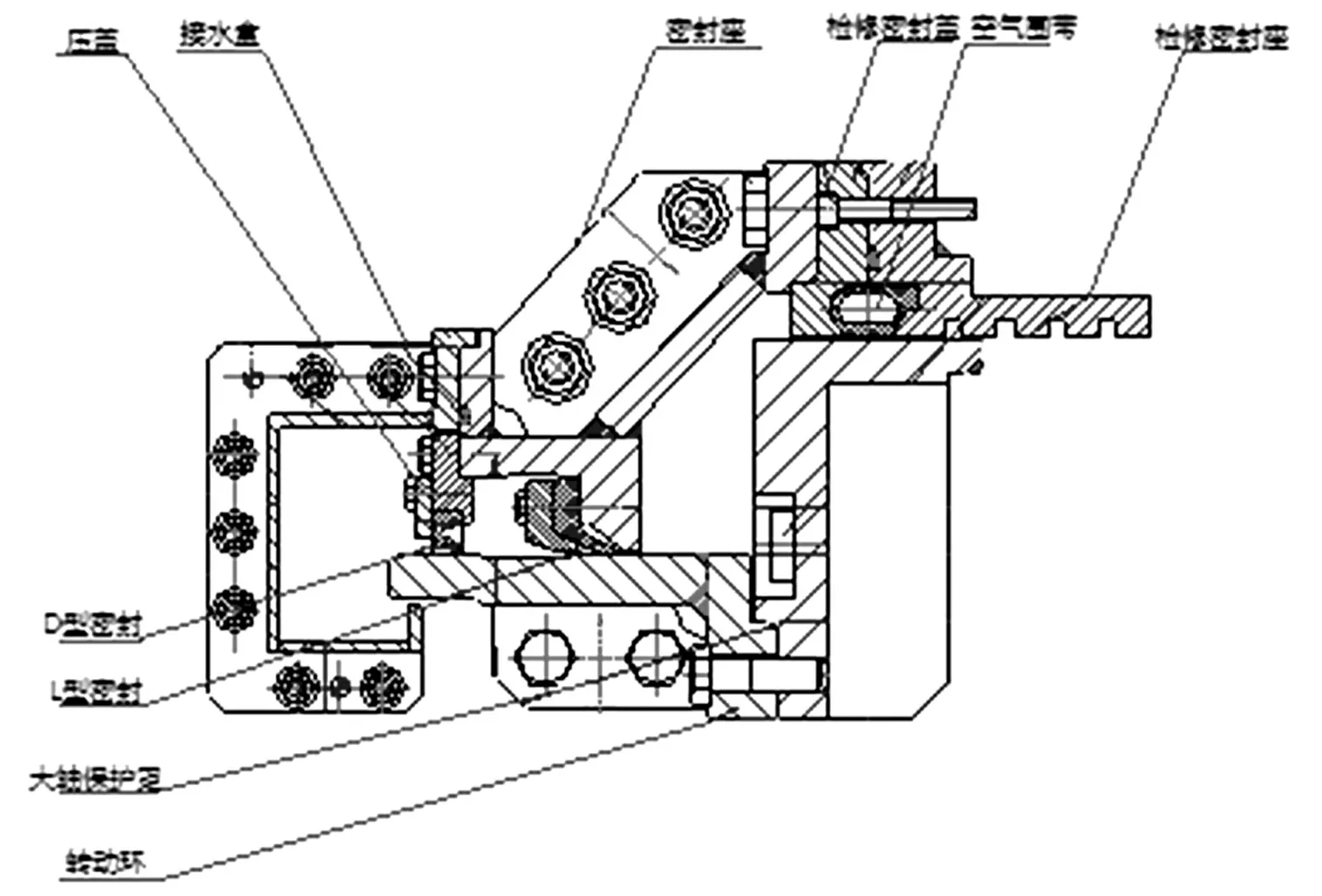

在3号水轮发电机组检修前,我总结以往几次改造的经验,认真分析设计图纸和主轴密封运行原理,并征求东方电机厂设计人员意见,对3号机组主轴密封安装工艺进行调整,将其结构改为迷宫密封+径向盘根密封的组合密封。“L”型密封圈和“D”型开口密封圈的材料均采用耐油耐水聚氨酯(俗称高分子合成材料,具有良好的力学性能和高回弹性,且耐磨损性高、摩擦系数低、无吸水膨胀、耐腐蚀性高、不老化、无污染),通过“L”型径向密封作为主密封封住经迷宫密封减压后的流道中漏水,经工作密封之后的机组的漏水及润滑水经水箱集中引入集水井。改造后主轴密封结构见图2。

图2 改造后主轴密封结构

2.1 主轴密封改造实施过程

(1)拆除主轴密封接水盒、压盖、铜环、GFO纤维编织盘根、密封盖、检修密封盖、检修密封座、转环等零部件,清理主轴密封各个转配件的组合面。

(2)调整装配保护罩及转环,装配过程中调节保护罩盘车摆度最大为0.10 mm(标准要求≤0.20 mm),转环最大盘车摆度为0.16 mm(标准要求≤0.20 mm)。

(3)安装检修密封座的止口和把合螺孔与原导叶内环延伸段保持一致、主轴护盖的止口和把合螺孔与原主轴法兰保持一致。测量检修密封座、检修密封盖与主轴的间隙,要求在 1.5~2 mm。应注意回装过程中,间隙调好之后,在打紧把合螺栓时,检修密封与主轴间隙要跳变,因此我们在调整好间隙后需在检修密封座四个方向各焊接一个M20螺栓顶丝,用顶丝顶紧了再把紧螺栓。螺栓把紧测量间隙符合要求,在互成90°方向各钻取一个?20×60圆锥销钉孔,进行安装固定。

(4)对空气围带进行充压试验,通入工作压力后(0.7 MPa),检查围带供气接头不漏气,空气围带保压10 min无漏气现象,测量空气围带与转动护盖间隙为零,排气后空气围带自动弹回,与转动部分间隙(+X:1.55 mm,+Y:1.50 mm,-X:1.45 mm,-Y:1.50 mm),符合设计要求。

(5)密封座和“L”型+“D”型组合式径向密封安装。先将密封座安装调整好,再根据现场尺寸切割“L”型密封和“D”型密封(切割时应注意密封长度比转环周长略长、斜口沿机组旋转方向),并现场粘接牢固,在“L”型密封和“D”型密封上均匀涂黄油并回装,最后调整密封间隙。需要注意的是“L”型密封圈在与转环配合的磨擦面上需开有与主轴旋转方向相反的斜向45度的阻水+润滑功能的R2水槽,用以改善润滑条件,“D”型开口密封圈的密封块采用机加工保证其密封截面尺寸,且其断面尺寸的设计需具有自补偿功能。

(6)因“D”型开口密封为接触式密封,在水箱与转环之间需增加水箱盖,两侧均采用精加工,保证与转环之间的间隙均匀,最后回装水箱及焊配主轴密封润滑水管,水箱排水管设计比之前直径大1倍。

2.2 主轴密封改造实践

3号机组日常开机过程中,主轴密封漏水量小,无异常摩擦、碰撞声响,用手触摸主轴密封本体温度正常。投运1年来,未发现有漏水大的现象。这种新型密封较原工作密封中铜环、纤维编制盘根,具有了良好的力学性能和高回弹性,且耐磨损性高、摩擦系数低、无吸水膨胀、耐腐蚀性高、不老化、无污染,效果较好,延迟了密封更换周期,降低了因主轴密封漏水造成机组不安全的风险。根据3号机组主轴密封改造经验,将对1号、2号机组进行同样的技术改造。

3 结 语

此次技术改造通过将“GFO纤维编织盘根+铜环密封”改为“迷宫密封+径向盘根密封”,有效的解决了主轴工作密封填料盘根容易损坏、烧毁,转环、铜环等部件易磨损,造成机组主轴密封漏水大的状况。该改造方式在紫兰坝水电站一年

的运行检验下,效果明显、运行可靠,并将工作密封的更换周期控制在紫兰坝设备定修周期范围内,完全达到了改造的各项技术指标要求和功能。当前,我国水电工程建设设计的同类型机组很多主轴密封都存在类似问题,建议借鉴此方法进行改造。设备制造企业针对同类型机组亦可参考改进。

[1] DLT 5038-2012 灯泡贯流式水轮发电机组安装工艺规程.

[2] GB/T8564-2003 水轮发电机组安装技术规范.

[3] 刘国选,灯泡贯流式水轮发电机组运行与检修[M].中国水利水电出版社,2006.