大渡河安谷水电站金属结构设计特点

贺 开 宇, 彭 青

(四川省水利水电勘测设计研究院,四川 成都 610072)

1 概 述

安谷水电站工程的开发任务为发电、防洪、航运、灌溉和供水,兼顾湿地生态与河网生境保护等综合利用功能。采用混合式开发,即河床式厂房后接长尾水渠,尾水渠利用水头为15.5 m,电站总利用水头为35.5 m,装设4 台、单机容量为190 MW的轴流转桨式水轮发电机组(大机组)。在4台大机组左端装设1台、单机容量为12 MW的轴流转桨式水轮发电机组(生态生态机组),机组尾水排入原河道。

金属结构设备布置于泄洪冲沙系统、大机组引水发电系统、生态机组引水发电系统、库尾放水系统、泊滩堰取水系统和灌溉放水系统的相关部位;施工图阶段共计有门(栅)槽埋件91套、闸门(拦污栅)65扇、阀门类6套;各种类型启闭设备25台,金属结构设备总量约12 356.6 t。其中库尾放水系统、泊滩堰取水系统和灌溉放水系统等均为常规门型及取水放水闸布置。笔者重点对泄洪冲沙系统、大机组引水发电系统和生态机组引水发电系统的金属结构布置情况进行了阐述。

1.1 泄洪冲沙系统的金属结构布置

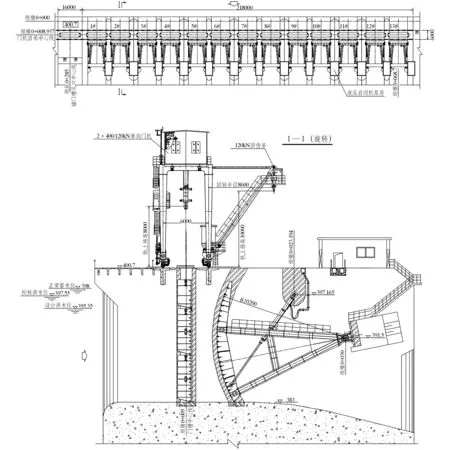

泄洪冲沙闸位于大坝左岸,共设13孔泄洪冲沙闸,孔口宽度为12 m,闸底板高程383 m,闸墩顶高程400.7 m,每孔设有1扇工作闸门,启闭设备为13台液压启闭机。13孔泄洪冲沙闸共设有2扇检修闸门,启闭设备为坝顶单向门机。泄洪冲沙系统金属结构布置情况见图1。

单向门机设置于坝顶400.7 m高程平台上,容量为2×400/120 kN,门机主起升机构配置一套液压自动挂脱梁用于启闭和吊运泄洪冲沙闸检修门,回转吊用于吊运泄洪冲沙闸工作门的液压油缸或闸底板处的其它物件。

工作闸门主要用于泄洪、冲沙和调节水位,门叶型式为露顶式弧形闸门。工作闸门液压启闭机为单作用后拉式,启门容量为2×1 800 kN。液压启闭机油缸检修时,由坝顶单向门机的回转吊完成吊装。

1.2 大机组引水发电系统的金属结构布置

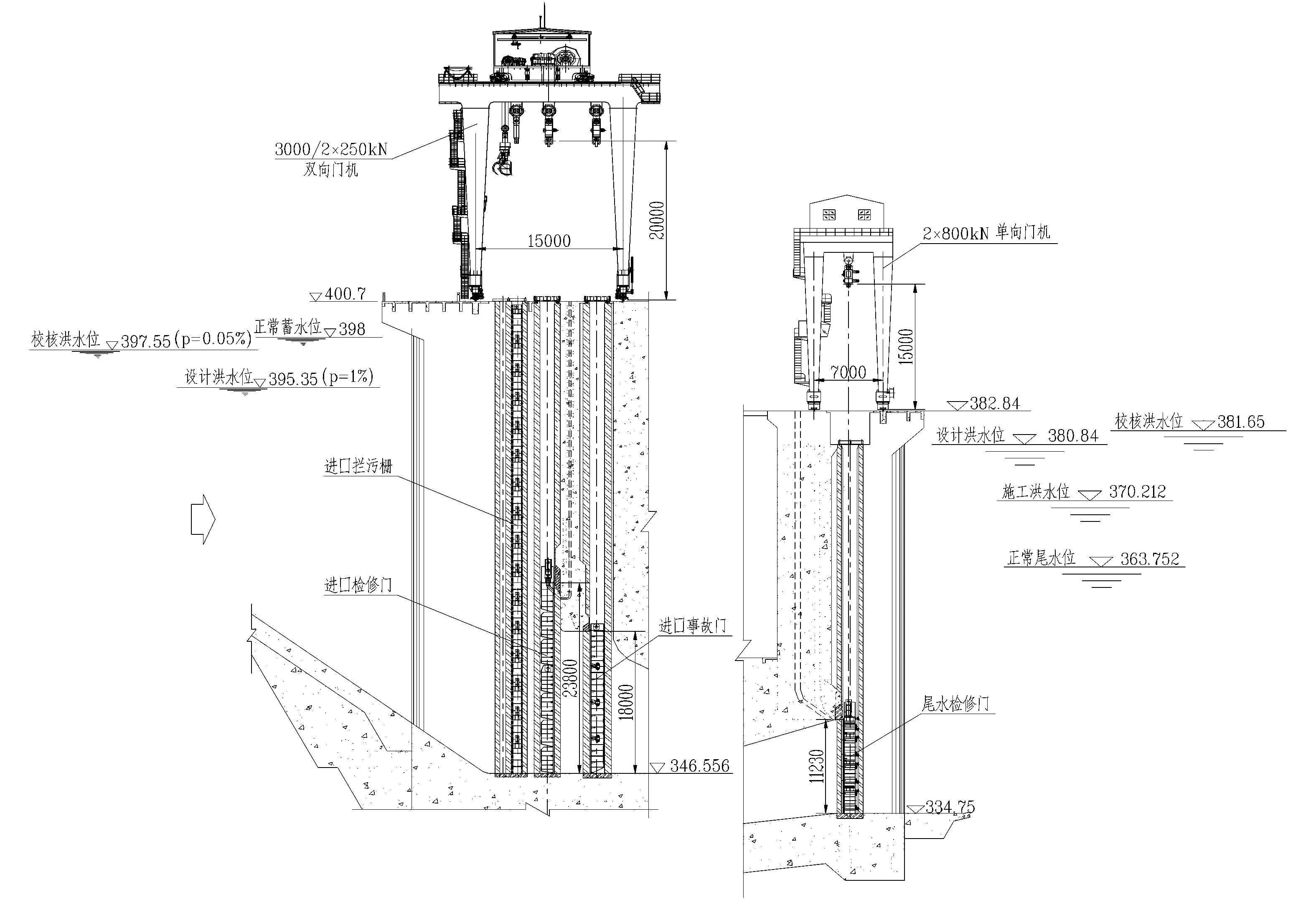

4台大机机组主厂房位于右岸,每台机组进出口流道均由隔墩分为3孔,共12孔。从上游到下游设有12扇进口拦污栅、3扇进口检修门、12扇进口事故门和12扇尾水检修门。流道进口的拦污栅、检修门和事故门共用1台容量为3 000/2×250 kN坝顶双向门机操作,门机配置有清污设备。尾水检修门采用1台容量为2×800 kN的单向门机、配置一套液压自动挂脱梁操作。大机组引水发电系统金属结构布置情况见图2。

大机组厂房进口拦污栅孔口宽度为6.54 m,栅叶总高度54 m,设计水位差5 m,底槛高程346.556 m。拦污栅型式采用露顶式竖直平面滑动栅,拦污栅操作条件为静水启闭,整体启吊。

大机组厂房进口检修门用于事故门门叶及门槽检修时挡水。闸门孔口尺寸为6.54 m×23.8 m,底槛高程346.556 m,设计水头52 m,主支承采用铜基镶嵌式自润滑滑道,闸门采用下游止水,运行要求为静水启闭,平压方式为门顶充水阀充水平压,整体启闭。检修门不使用时存放于右岸储门槽内。

图1 泄洪冲沙系统金属结构布置图

大机组厂房进口事故门用于机组检修时挡水和施工期封水,在机组发生事故需关闭流道时可动水闭门。闸门孔口尺寸为6.54 m×18 m,底槛高程346.556 m,设计水头52 m,主支承采用φ850简支定轮。闸门采用上游止水,运行要求为动水闭门,静水启门,平压方式为旁通阀充水平压。事故门不使用时锁定于门槽顶部。

大机组厂房尾水检修门用于机组检修时挡水和施工期封水。闸门孔口尺寸为6.86 m×11.23 m,底槛高程334.75 m,设计水头36 m,闸门采用上游止水,运行要求为静水启闭,整体启闭。尾水检修门不使用时锁定于378.84 m高程的锁定平台,在尾水闸顶382.84 m高程平台设置盖板,使坝面整齐、美观。

1.3 生态机组引水发电系统的金属结构布置

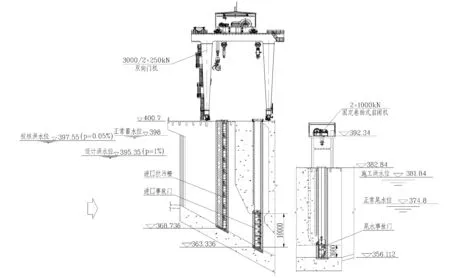

生态机组紧靠大机组厂房段左侧布置,机组进出口流道为单孔。厂房从上游到下游设有进口拦污栅、进口事故门和尾水事故门。流道进口的拦污栅和事故门与大机组厂房进口共用坝顶双向门机操作。尾水事故门采用1台固定式卷扬机操作。生态机组引水发电系统金属结构布置情况见图3。

图2 大机组引水发电系统金属结构布置图

图3 生态机组引水发电系统金属结构布置图

生态机组厂房进口拦污栅孔口宽度为8.84 m,栅叶总高度32 m,设计水位差5 m,底槛高程368.736 m。主支承采用钢滑块,拦污栅操作条件为静水启闭,整体启吊。

生态机组厂房进口事故门用于机组检修时挡水和施工期封水,在机组发生事故需关闭流道时可动水闭门。闸门孔口尺寸为8.84 m×10 m,底槛高程363.336 m,设计水头35 m,主支承采用与大机组厂房进口事故门相同的φ850简支定轮。闸门采用上游止水,运行要求为动水闭门,静水启门,平压方式为旁通阀充水平压。事故门不使用时锁定于门槽顶部。

生态机组厂房尾水事故门用于机组检修时挡水和施工期封水。闸门孔口尺寸为9.47 m×3.6 m,底槛高程356.112 m,设计水头26 m,采用潜孔平面定轮门,主支承采用与大机组厂房进口事故门相同的φ850简支定轮,反向支承采用铜基镶嵌式自润滑滑道。闸门采用双向止水,运行要求为动水闭门,静水启门,平压方式为门顶充水阀充水平压。机组发电时,尾水事故门底部停置于正常尾水位以上1 m时处于待命状态。事故门均通过容量为2×1 000 kN的固定卷杨机操作。

2 厂房进出口金属结构布置特点

2.1 大机组厂房金属结构布置特点

4台大机机组均为轴流转桨式。以往采用这类机组的某些河床式电站在进口设置了快速闸门,采用一门一机布置,机组事故时能自动快速闭门切断水流。而安谷水电站机组均设有可靠的防飞逸装置,所设置的事故闸门考虑机组事故时动水闭门的要求,根据相关规范,淡化了快速闭门的必要性,厂房12套事故门共用一厂房门机操作,相比一门一机操作事故门的方案减少了12台固定卷扬机,使坝顶美观简洁;同时,因不用考虑坝顶启闭机空间的因素,事故门与检修门间距较小,进而减小了土建的工程量,从而大大节约了建设投资。

2.2 生态机组厂房金属结构布置特点

生态机组同大机组一样设置事故门并通过共用大机组的厂房门机操作。在事故门上游侧没有设置检修闸门。因生态机组与大机组一样设有可靠的防飞逸装置,生态机组进水事故门底槛高程高于大机组事故门底槛高程16.78 m,若事故门门槽需检修,可采用降低库水位或采用临时封堵措施截断上游水流形成门槽的检修条件,因此,上游设置检修门意义不大。

在生态机组厂房出口设置尾水事故门而非常规检修门,采用固定卷扬式启闭机操作。当机组飞逸,既使当机组的过速限制器失灵时,亦可通过尾水事故门(或进口事故门)尽快下门,截断水流,保护机组。相比进口事故门采用厂房门机操作,尾水事故门采用固定式卷扬机操作下门时间快于进口事故门,更有利于保护机组。尾水固定卷扬机下门速度较小,闭门时间长达840 s,不会产生水锤作用而引起机组抬机,即采用尾水事故门优于检修门。

3 液压启闭机静磁栅行程检测及液压泵站管路的布置特点

13扇泄洪闸工作弧闸门操作条件为动水启闭,局开调流。启闭设备选用13套2×1 800 kN QHLY液压启闭机,最大行程6.1 m,泵站均设置于坝顶闸墩上。

液压启闭机采用外置式的静磁栅作为行程检测装置,相比以往的行程检测装置,如小油缸、内置式等,静磁栅更便于安装,测量杆通过抱箍型式固定在油缸的外侧边上,有利于检修或更换;位移行程采用绝对型输出,不怕断电;行程检测的精度高,可以在恶劣环境下稳定、可靠地工作。经现场安装调试试运行合格后,通过对弧门启闭机一年时间的运行验证,给弧门的开度提供了准确的测算数据,为双油缸同步纠偏提供了可靠的行程数据。

2×1 800 kN QHLY液压启闭机的管路及电缆布置:液压管路为从单台泵站通入双油缸上支点处的走向,电缆为连通13台泵站的供电电缆,搭建较紧密、美观,行人较方便;但这样的布置使油管及电缆通入泵房后出现交叉。根据相关规范,油管及电缆应错开安全距离。最终采用将泵房内的油管沟底部低于电缆沟底15 cm,油管在油管沟底部固定,将电缆搁置在沟内电缆架上的布置型式,这样实施,既兼顾了美观与安全性,同时也满足了电缆及油管沟走向的功能性要求。

4 大荷载简支定轮及轨道的结构特点

在安谷水电站金属结构中,大、小机厂房进口平面定轮闸门及小机尾水事故门均为潜孔平面定轮闸门,定轮装置数量共计256套,设计轮压荷载达3 700 kN,且各定轮闸门在工作挡水或平常停放位置时大部分数量的定轮装置被浸泡在水下,关系到闸门的闭门可靠性及定轮寿命,因此,定轮装置及轨道的结构布置与材料选取方案就显得尤为重要。

经比选研究,最终采用的定轮及轨道布置满足闸门运行工况下荷载及使用环境,定轮踏面与轨道工作面的线接触应力达到1 224.834 N/mm2,轮子采用经调质后的35CrMo锻件,机加工后进行表面淬火,表面硬度为HB290~330;轮子轴承采用调心滚子轴承,内径为300 mm,外径为500 mm。通过对轴承内腔加注适当容量的钙基润滑脂进行润滑,轴承额定静荷载≥6 100 kN。为满足水下密封,轴承密封装置采用氢化丁腈+PVC材质的双唇密封圈,与密封圈滑动的轴承内档采用45#钢经热处理后表面镀铬,其经表面磨削后粗糙度达1.6 μm。定轮的工作轨道采用经调质后的42CrMo锻件,机加工后进行表面淬火,表面硬度为HB330~370。

5 吊具存放槽结构布置特点

厂房3 000/2×250 kN双向门机设置于坝顶400.7 m高程平台上,主起升机构配置2套平衡梁,分别用于启闭大机组和生态机组厂房进口拦污栅。另外配置了3套液压自动挂脱梁,分别用于启闭大机组厂房进口检修门、大机组厂房进口事故门和生态机组厂房进口事故门。考虑到坝面整齐美观,在坝顶右岸设置了吊具专用存放槽,用于专门存放以上5套吊具。

吊具存放槽的深度考虑各吊具放入后能满足各吊具均在坝面以下并在槽底部左右边设置二期混凝土支承墩;支承墩的高度高于各个吊具下端的吊耳高度,支承墩的位置在兼顾各个吊具下端非吊耳位置作为支承点;在二期混凝土支承墩顶部设置汽车减速带,以使各吊具在下落至支承墩顶面时起缓冲作用。

6 结 语

安谷水电站自第一台机组发电至今已安全运行了1 a时间,电站的各类金属结构设备运行状况良好,闸门止水效果较好,启闭灵活可靠。笔者阐述的该工程金结方面的几个特点亦经过运行考验,均达到设计要求。