安谷水电站下机架组装及安装控制

丁 世 川, 张 冰 雪, 王 开 柱, 刁 楠, 张 志 新

(1.中国水利水电第五工程局有限公司,四川 成都 610016;2.中国水电建设集团圣达水电有限公司,四川 乐山 614013)

1 概 述

安谷水电站大机组下机架为负荷机架,承受转动部件的所有重量、下机架自重、环形吊车、下导轴承和推力轴承重量、水轮发电机组轴向水推力以及各种工况下的径向、切向负荷。推力轴承为弹簧受力结构,要求推力轴承座安装水平精度达到0.02 mm/m,并要求下机架组装焊接过程中严格控制变形,才能满足下机架的安装技术要求。

下机架为辐射形焊接承重结构,由1个中心体与12个支臂在现场组装、焊接成刚性整体。下机架组装后其最大外径为12 800 mm,最大高度达到4 300 mm,装配后总重约160 t;中心体重约69.9 t,每个支臂重约7.5 t。

2 新增下机架工位

根据安谷水电站进度计划,明确安谷水电站首台机于2014年9月发电,后续机组间隔3个月发电,因其安装工期短,下机架焊接及预装后放置占用工位时间长,如按计划实施,后续机组下机架组装将导致2#和3#机组无法实现发电目标。根据现场实际情况,我们提出利用2#机和3#机调速器设备安装位置增设一个下机架组装工位、采用工字钢和钢板铺设作为下机架拼装工装平台的方案,经设计院校核调速器部位楼板梁可满足平台及下机架承重要求。

根据下机架设备布置位置,下机架中心体位置平台采用I20字钢和50 mm厚钢板铺设平台,其余孔洞(调速器油箱孔、调速器油罐孔、调速器柜孔等)用I20工字钢和30 mm厚钢板铺设平台。根据承重要求下,机架布置后有2个支臂超过2#、3#机分缝线,为保证施工作业及安全,在2#、3#机分缝线位置铺设30 mm厚钢板并延伸至3#机段作为支臂调整及安全平台,在钢板临边处设栏杆防护并与其它防护栏杆相连。

3 下机架安装的主要工作内容

下机架安装主要有以下工作:施工准备、下机架支臂组装焊接、下机架回装。

3.1 下机架支臂组焊

(1) 施工准备。

下机架焊接场地准备:场地内应无影响下机架拼装、焊接、测量的杂物,采用楔子板调整中心体高程和水平。支墩布置好后将其焊于地面钢板上;在每条支臂内侧和外侧各布置两个管式支撑,并将管式支撑焊于地面钢板。

下机架中心体及支臂的清理:除去焊接部位的保护板、防锈剂,清理坡口50 mm范围内的油漆、油污、熔渣等异物,焊接部位应打磨至有金属光泽;清理并修整下机架基础螺孔并复核下机架基础螺孔至推力轴承座安装面的垂直距离。将下机架管路连接部位及仪表安装孔密封,防止焊接过程中融化的金属飞溅对其造成损伤;制造厂内未对支臂中心进行标记,施工现场利用样冲标记支臂各中心点以用于下机架半径、弦距、垂直度等尺寸的测量。

(2)下机架组装。

将中心体吊至支墩并用楔子板调整其水平,推力轴承座安装面确认水平度≤0.02 mm/m,下导轴承瓦座确认水平度≤0.02 mm/m。

中心体水平度满足要求后,根据制造厂内中心体、支臂标记进行支臂挂装,利用工艺定位块对支臂进行临时固定,支臂挂装时应对称吊入,防止支臂意外倾倒,造成连锁反应。

支臂吊入到位后,复测中心体水平度,待其满足要求后,采用钢琴线找中心的方法(钢琴线直径为0.3 mm)测量基准面为推力轴承座安装面止口、下导轴承调整螺栓安装面,将钢琴线调整至中心体中心,用于支臂半径测量,中心距偏差<0.05 mm。

支臂吊入到位,进行下机架结构件的调整工作,调整时应注意以下几点:

① 下机架半径及弦距无法一次调整到位,工艺定位块螺栓不得一次全部拧紧;

② 下机架安装基础面E4、制动器安装座面E3为机加工面,在调整E4、E3水平度时每条支臂上的E4、E3面测点不得少于2个。测点为2个时,应呈对角线布置,单个支臂安装基础面、制动器安装座面水平度≤0.2 mm,整圈水平度≤2 mm;

③ 支臂半径调整时焊接收缩量按5 mm控制;

④ 下机架基础连接面至推力轴承座安装面高度H为主控项目,焊接时支臂外沿会有上抬量,为保证下机架焊接完成后上述高度符合制造厂的技术要求,下机架基础连接面至推力轴承座安装面高度H应按照正公差调整。

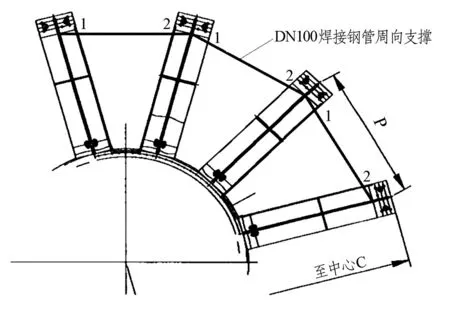

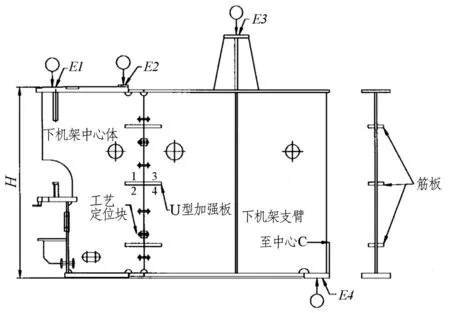

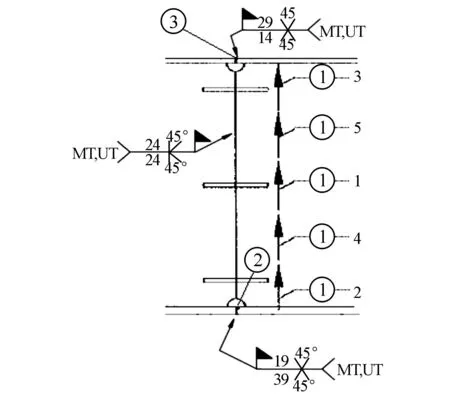

待各项数据满足要求后,按图1所示顺序焊接周向支撑。周向支撑分为上下两层,共计24根。周向支撑焊接完成后复测各项数据,按图2所示顺序焊接U型加强板,焊接时应首先焊接中间位置U型加强板,焊接完后复测各项数据。

图1 下机架俯视图

图2 下机架剖面图

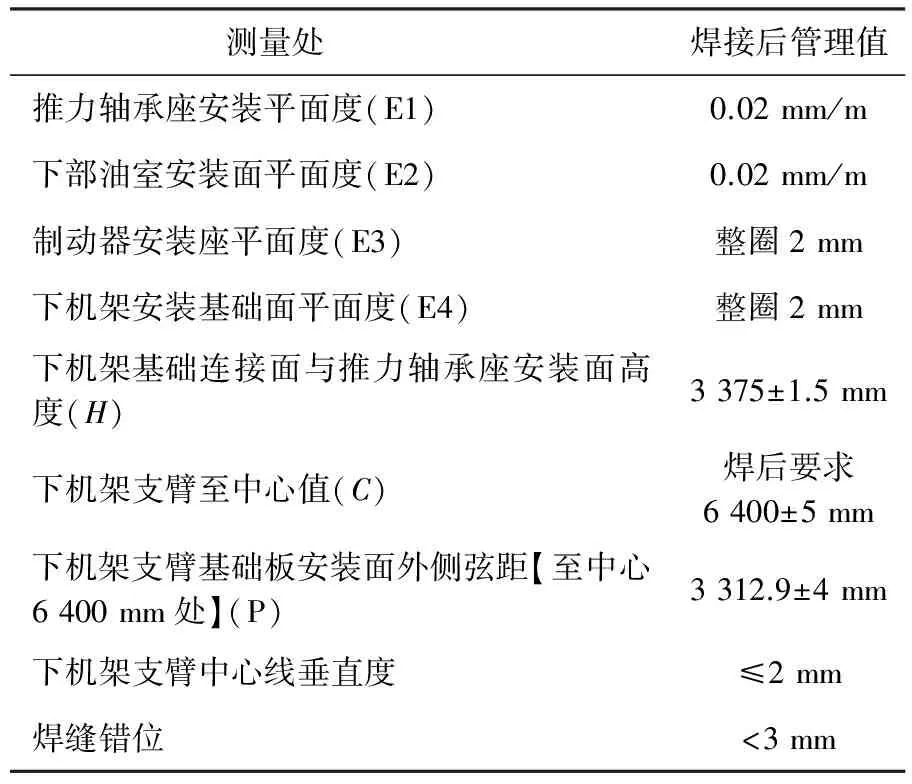

表1 下机架焊接后技术要求表

(3)下机架焊接。

下机架结构件母材为Q345-B,焊接方式采用手工电弧焊,焊接材料使用制造厂提供的E507焊条。焊接后的技术要求见表1。

① 定位焊。

在焊接破口位置放置加热器对焊接部位进行预热,预热温度不得低于80 ℃;预热温度不足时,采取火焰加热;焊条进行烘焙处理,烘焙温度采用厂家推荐温度,焊条使用时应放置于100 ℃~120 ℃保温桶内,随用随取。

定位焊接时按照以下步骤实施:先焊接腹板,再焊接下部环缝,最后焊接上部环缝。定位焊应从焊缝中间位置开始,由内向外施焊,每段焊缝长度约100 mm,间隔约200 mm,厚度约10 mm。定位焊过程中利用百分表监视支臂变形量,如焊接变形量超过0.5 mm时停止焊接工作,待其冷却后再次测量,此时变形量仍然大于0.5 mm,在与现场技术人员商讨后,调整了焊接顺序。

② 正式焊接。

定位焊完成后,松开管式支撑,间隙保证量为3~4 mm,使支臂处于自由状态。此时再次测量下机架各项数据,满足要求后进行正式焊接。

由6名焊工同时、同步、同向、同速焊接。焊接时采用多层多道、分段退焊、对称施焊的方式进行。

首先进行立焊。为防止焊接变形,每个支臂的正式焊接顺序见图3:按照①所示的123456顺序焊接立焊,然后进行环缝焊接,焊接顺序如图3所示②③顺序焊接。在坡口的背侧采用碳弧气刨的方式清根,清根后须除去氧化层后方可进行清根侧的焊接工作。对于焊缝较大的部位(焊缝宽度超过4 mm),于坡口两侧采取堆焊的方式以减小焊缝宽度。

焊接过程中,采用百分表监视支臂变形量,如焊接变形量超过0.5 mm时停止焊接工作,待冷却后再次测量,此时变形量仍然大于0.5 mm。在与现场技术人员商讨后调整了焊接顺序。同时,每天焊接开始前对下机架各项结构尺寸进行检查,特别对推力轴承座处的水平进行监测,如有变形量较大的情况出现,调整焊接顺序予以调节。

所有焊缝完成后,对焊缝及焊缝周围的区域进行打磨处理,焊后冷却24 h后进行MT、UT探伤检验,待检验合格后,按照下机架图纸尺寸进行检验,合格后进行焊缝刷漆,至此,下机架组装工作正式结束。

图3 下机架焊接顺序图

3.2 下机架预装

(1)准备工作。

① 清扫下机架预埋基础方钢,在基础板上布置好下机架基础专用楔子板,并将其高程调整至设计高程,楔子板整体水平度≤1 mm,以减少下机架吊入后的调整工作量。将基础板地脚螺栓吊入预留二期混凝土孔中。

② 准备好水平横梁,于转轮室内搭设好转轮室测量平台。

③ 检查推力轴承安装面的水平,检查、清扫与下机架基础板连接的接触面和螺栓用孔、销孔,确认各连接面上无毛刺、高点。

④ 安装下机架盖板,下机架吊入机坑后可起到与水轮机作业面的隔离作用,并可用作施工平台。

(2)调整工作。

安谷水电站大机为轴流转桨式机组,机组中心以转轮室中心为基准,机组安装高程以座环高程为基准,下机架为推力轴承不可调式承重机架,油槽盖无轴向密封,下机架支臂基础连接面下部设计有5 mm的设计调整量,用于消除下机架基础方钢预埋和下机架支臂焊接时因焊接变形造成的尺寸偏差。

下机架吊入机坑后,在发电机层安放好水平横梁悬挂钢琴线,钢琴线直径为0.5 mm,以转轮室中心为基准将钢琴线调整至中心,中心偏差不得大于0.05 mm,然后开始下机架的正式调整工作。

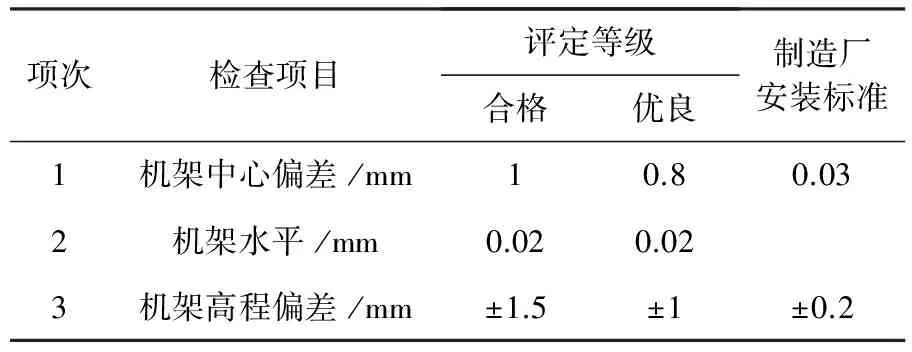

《中华人民共和国电力行业标准》(DL/T 5113.3-2012)上、下机架安装质量评定标准见表2。

表2 下机架安装质量评定标准表

由表2可见:针对机架中心偏差、机架高程偏差,制造厂安装质量标准远高于《中华人民共和国电力行业标准》(DL/T 5113.3-2012)。因此,在高程调整过程中,应将高程偏差调整至正偏差,即实际高程高于设计高程,以便于二期混凝土浇筑后进行水平、中心的微调工作。 下机架安装数据满足要求后可进行二期混凝土浇筑。

(3)配钻销孔。

混凝土强度达到要求后,复核安装数据;数据合格后,开始配钻下机架销孔。销孔配钻完成后,吊出下机架,此时应注意将基础板上的调整垫做好标记,以免下机架回装时造成二次调整、增加工作量。

3.3 下机架回装

下机架吊出机坑、放置在组装工位、进行下机架附件的安装工作,待下机架以下水轮机设备安装完成后,将下机架吊入机坑回装,检查下机架高程、水平安装数据,数据合格后进行下一步工作。

4 结 语

安谷水电站下机架安装精度高,需要在组装、焊接过程中严格控制组装尺寸及焊接变形,特别是推力轴承座的水平度控制是整个下机架安装的重点,关系到推力轴承受力是否均匀和机组稳定运行。所增设的下机架组装工位顺利地解决了两台机下机架同时占有工位的难题,也实现了2#、3#机组按期发电的目标。通过对下机架组装及安装的质量控制,下机架组装焊接及安装满足厂家图纸技术要求,在机组运行过程中推力瓦受力均匀,瓦温偏差为3℃左右,运行情况良好。