汽车组合仪表段位显示优化及应用

冷德龙,孙连明,苏朋军

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

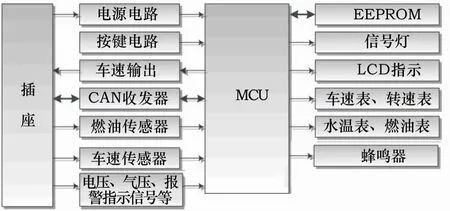

组合仪表作为驾驶员获取汽车状态、外界环境信息的重要窗口,准确可靠地为驾驶员提供相关信息至关重要。从最初的纯机械机芯仪表到电气式仪表,到现在的CAN智能数字仪表,汽车组合仪表功能更加强大,显示内容更加丰富,线束链接更加简单可靠[1]。随着科技发展,元器件成本降低,全液晶彩色TFT液晶屏仪表的应用越来越多,朝着高清、集成、智能的方向发展。当然对于大多数车型,特别是载货汽车,组合仪表主要还是通过MCU控制步进电机、点阵或TFT液晶屏、段位液晶屏、LED指示灯、蜂鸣器或扬声器来实现,图1为组合仪表功能原理框图。

图1 组合仪表功能原理框图

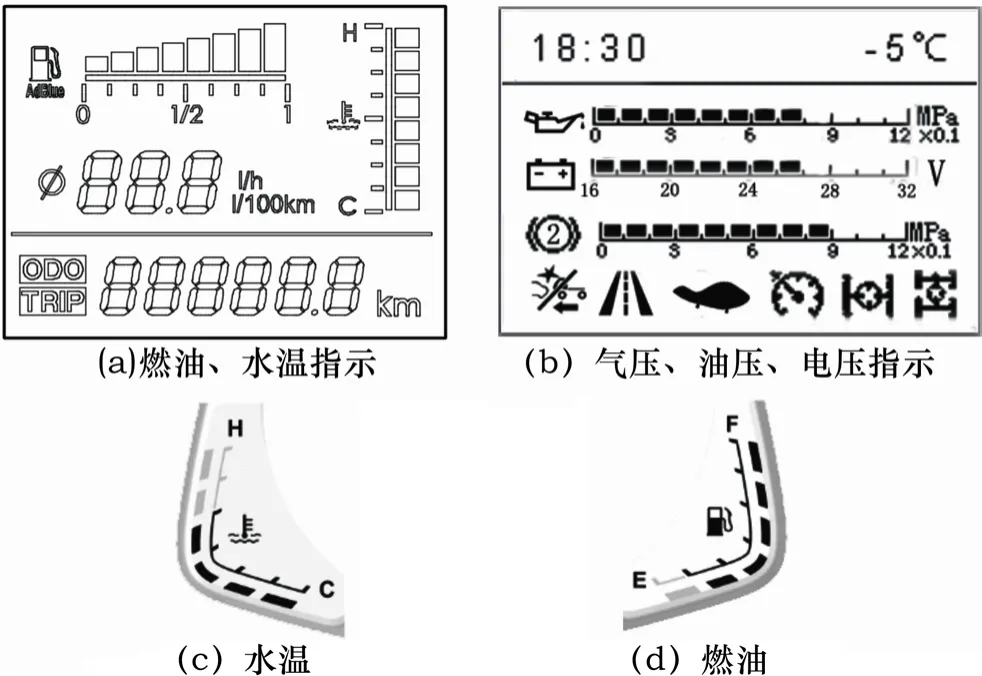

组合仪表中段位显示方式比较常见,一般通过段位液晶屏或一组LED指示灯实现[2],当然全液晶段位仪表在某些乘用车上也有应用,对于点阵屏或TFT屏,也可以通过类似段位形式显示,由于其单一段内还可以再细分,此处不讨论。与指针表或TFT液晶屏相比,段位指示方式分辨率较低,表现出来为指示参数值不连续,常用来定性地指示要求不特别精确的信息,比如剩余燃油的空、满,发动机水温的过低、过高,制动气压过低、泄压,机油压力过低[3]等。图2为段位指示功能举例,图2a、2b为段位液晶屏实现方式,图2c、2d为LED指示灯实现方式。

图2 段位指示功能举例

1 段位显示在应用中存在的问题

由于段位显示方式存在分辨率差的限制,再加上输入信号的系统误差,如果分段设计不合理或关键段的点亮、熄灭对应的参数值未进行系统匹配,极易导致仪表的指示错误,造成理解偏差,引起用户抱怨。

按照人们习惯,认为各段的指示值是线性的,而设计过程也极易简单地线性分配各段的点亮或熄灭点的参数值,从而出现显示偏小、某段经常闪烁指示、不能指示零位、不能指示满量程等问题。比如某商用车制动气压显示偏小:实际气压已经达到了0.9 MPa(9 bar)左右,而仪表实际显示气压只有0.75MPa(7.5 bar),导致储气筒APU索赔增加。再比如某商用车燃油表不能指示到满量程:用户经常加油到跳枪,而燃油表从未指示到满量程,引起用户抱怨。

以上均是组合仪表上的段位显示方案在实际应用过程中出现的问题。接下来对以上出现的问题进行具体分析,研究解决措施,优化显示方案,通过试验验证方案的合理性并推广应用。

2 段位显示优化设计

仪表接收传感器采集的模拟信号,通过MCU控制段位液晶屏或LED指示灯显示相关行车信息,图3为仪表信号路由示意图。对于气压传感器,输出的信号形式为连续信号,而对于燃油传感器(干簧管式),输出的信号是非连续信号。接下来针对实际应用过程中出现的问题,基于制动气压和燃油量研究优化分段显示方案。

图3 仪表信号路由示意图

2.1 制动气压的连续输入信号

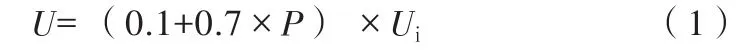

某商用车制动储气筒内气压由传感器将气压(MPa)转换为电压(V)输入到仪表的AD采样接口,仪表根据气压传感器的输出特性将制动气压显示到段位液晶屏上。其中,该气压传感器的输出特性关系式为

式中:U——气压传感器输出电压,V;Ui——组合仪表给气压传感器的供电电压,5 V;P——储气筒内的气压,MPa,误差±0.03 MPa。

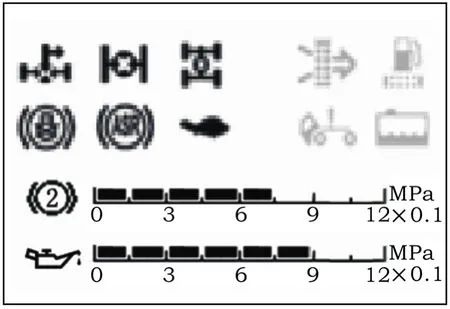

图4 制动气压显示

制动气压显示范围为0~1.2 MPa,根据显示效果优化情况,在液晶屏上分为8段显示,分辨率为0.15 MPa,如图4所示。正常行车时气压为7.9~9.5 MPa,要求仪表检测到储气筒气压低于0.55 MPa时进行报警,而储气筒卸荷时的气压为卸荷压力,其值为9.1 bar±0.2 bar,即0.91 MPa±0.02 MPa。考虑到传感器、仪表以及储气筒APU整个系统误差的影响,为了保证显示更加合理,避免出现漏报警或显示数值过小情况,除了考虑各段对应的点亮值和熄灭值应该设置一定回差外,各段的点亮或熄灭应该考虑系统参数的匹配,特别是用户关注的第6段(9.0 bar)。如果仪表第6段点亮时对应的气压值是9.0 bar,而实际APU卸荷气压为8.9 bar,就会出现制动气压显示偏小、不准的现象。表1是制动气压段位显示优化后,各段的点亮和熄灭值。

表1 液晶屏中各段点亮、熄灭对应的气压值 ×0.1 MPa

实车换装样件进行测试验证,将仪表显示气压值同标准气压计显示数值对比,如表2所示。

表2 液晶屏中各段点亮、熄灭对应的气压值 ×0.1 MPa

通过实车测试,发现仪表气压显示值比实际气压值稍偏小0.013 MPa,偏安全;且关键点(第4段、第6段)可以正常点亮、熄灭。有效避免了仪表显示气压偏小、不足、不准确的问题现象。

2.2 燃油量的非连续输入信号

对于非连续输入信号,除了要考虑用户关注的信息点、系统误差外,还需考虑输入信号的不连续性。在整个量程范围内仪表能够获得多少信号点将影响到分段设计,或者根据显示效果确定分段数量,反向设计要求传感器在整个量程范围内可输出的数据点个数和各数据点之间的间隔。

某商用车的燃油传感器将剩余燃油百分比(%)转换为电阻信号(Ω)输入给仪表,仪表根据燃油传感器输出特性在液晶屏上以分段形式显示剩余燃油百分比。燃油传感器为干簧管式,输出特性为一组数据,见表3。燃油箱容量为120 L,外形尺寸规则,燃油传感器输出信号分为16段,并且各段之间燃油高度均等。实际燃油表满量程对应的信号值为8 Ω,实际燃油传感器可输出的信号最小为8.2 Ω(燃油量与电阻关系为负相关),而且还存在系统误差,再加上线束有一定的电阻,所以出现了实车燃油表不能指示到满量程的问题。

为了保证显示合理,减少显示误差,应避免出现油箱无油时仪表仍然有油量指示或燃油箱加满油时燃油不能点亮所有段(即100%)情况出现,避免用户抱怨。考虑提高用户体验,当燃油加到满量程后,在燃油消耗过程中,使得用户感觉燃油消耗不至于太快,同时提高用户满意度。仪表燃油指示为8段,均匀划分;当剩余燃油量为1段点亮(燃油量为1/8,约为15 L,电阻>88.5 Ω)时进行燃油过低报警。根据燃油信号分布情况定义仪表上各段点亮、熄灭时的信号(电阻)值,见表3。

考虑燃油传感器输出电阻误差(0~5%),整车线束电阻值(约0.7Ω),仪表采样电路误差(1%);为确保仪表燃油指示不受影响,对表3中定义的仪表各燃油段点亮、熄灭对应的电阻值进行调整,见表4。

表3 燃油传感器输出特性及仪表各燃油段点亮、熄灭对应的电阻值

表4 仪表各燃油段点亮、熄灭对应的电阻值/Ω

考虑以下几种工况:①停车加油时燃油量变化较快,行车过程燃油消耗较慢;②停车在坡路上和在平坦路面上的不同;③整车行驶在复杂路面上,燃油晃动等。仪表接收到燃油信号经过滤波后,通过燃油策略处理,避免出现燃油表中各段忽灭忽亮,燃油消耗过程燃油量反而增加的情况出现。

搭建台架试验,通过线束连接仪表、燃油传感器,各燃油段可以正常点亮、熄灭。实车静态验证,加油至跳枪,燃油表快速显示并指示到满量程,避免了故障问题的出现,且坡路上燃油表显示正常。实车动态测试,经过高环、高速、坏路、郊区路试,燃油表指示正常,且未出现燃油表指示段忽灭忽亮情况。

2.3 段位显示设计考虑因素

组合仪表段位显示方式,无论是在段位液晶屏上显示,还是通过LED指示灯实现,由于分段显示方式存在分辨率低的弊端,表达的信息不够详细,但是关键信息不可丢失。所以,分段及各段的参数设置时需要考虑以下因素。

1)显示需求。需要关注的信息点,特别是涉及到安全的需要传达给驾驶员的信息或驾驶员较关注的信息。对于制动气压,制动气压显示范围、正常行车气压、泄压阀压力、气压报警点等信息要表达出来。对于剩余燃油量指示,驾驶员关注燃油过低报警点、加油跳枪后燃油表指示到满量程、大概的剩余燃油量等信息。

2)仪表输入信号特性。主要包括传感器输出信号即仪表输入信号,信号是否连续、可采集到的信号数量及间隔,还有系统误差等。比如制动气压信号即为连续的,燃油信号是非连续的,均存在一定误差,设计时需要考虑。

3)仪表成本、结构、效果、驱动芯片的影响。对于分段指示,需要考虑液晶屏整体显示效果、驱动芯片管脚数量、LED数量、颜色、成本、LED灯筒成型等因素。一般,分段太多,LED灯筒过密不易成型,且随着LED增加成本也增加,而且受到驱动芯片的影响,随着分段数量增加,需要控制各段的芯片管脚数量增加,直接影响芯片是否可用。

4)其他。为避免因整车运行环境变化或操作过程影响而仪表上出现某一段忽灭忽亮现象,点亮、熄灭参数应不同,通过设置回差可避免。考虑到提高用户体验,当燃油加到满量程后,在燃油消耗过程中,使得用户感觉燃油消耗不至于太快,给用户一种省油的感觉等。

3 结论

通过对段位显示在实际应用过程中出现的问题进行分析,找到制动气压和燃油量显示的问题根源;结合段位显示局限性,以及仪表输入信号的特性,考虑成本因素、参数匹配、显示需求、整体效果,优化了气压表和燃油表的段位显示策略,并通过试验验证了方案的可行性。总结出了具有指导意义的段位显示设计考虑因素,为后续产品开发设计提供指导或参考。

[1] 熊英.汽车组合仪表的设计与实现[D].大连:大连海事大学,2012.

[2] 葛红军,郑国华,张春燕,等.光柱、数字组合显示仪表设计方法[J].交通科技与经济,2000 (3):32-33, 38.

[3] 温读夫,王海涛,罗衍领,等.采用LED的工程机械组合仪表系统[J].工程机械,2009(1):46-48,56.