基于穿线法的轮胎帘线断裂缺陷检测

, ,

(济南大学 a.信息科学与工程学院; b. 山东省网络环境智能计算技术重点实验室, 山东 济南 250022)

子午线轮胎[1]是轮胎的一种结构形式,它的帘线排列是零角度,其各层帘线相互平行。子午线轮胎与斜交线轮胎相比有着更加优越的功能。子午线轮胎的制造工艺要求非常高,在制造过程中经常出现缺陷问题,导致轮胎寿命缩短,其中胎侧部分帘线断裂缺陷是影响轮胎安全性的一个比较重要的因素,因此出厂前对轮胎胎侧帘线断裂缺陷进行检测很有必要。

利用子午线轮胎X射线检测设备可以得到子午线轮胎的X射线图像。对获取的图像进行一系列的预处理,并对该图像进行轮胎缺陷检测,从而发现轮胎内部帘线断裂的缺陷性状,以确保轮胎的安全性。目前国内外对轮胎缺陷检测有许多研究[2-11],但是针对轮胎胎体帘线断裂缺陷的检测并不多见。文献[6]中运用穿线法判断帘线间距,从而对帘线断裂缺陷进行检测,但是该方法并不能对帘线稀疏与帘线断裂2种缺陷进行有效区分。文献[7]中对轮胎图像帘线逐行进行水平方向扫描,扫描到黑色像素点则记下坐标,并且计算每2个坐标值的距离,若扫描发现某行像素值出现异常,锁定该行,计算该行相邻2个黑色像素点水平之间的距离,若超出所设定的阈值,则判断为帘线断裂缺陷。该算法的问题是,细化后的轮台帘线并不是都在同一水平线上的,如果存在帘线弯曲,则水平方向相邻黑色像素点的距离极有可能存在大于阈值的情况,从而产生误报。文献[8]中采用灰度共生矩阵和直方图统计距的模板以及小波变化等方法通过对图像纹理进行分析,从而检测出轮胎的帘线断裂缺陷。该方法对于处理灰度分布不均匀的轮胎图像的效果不理想,而且计算时间较长。

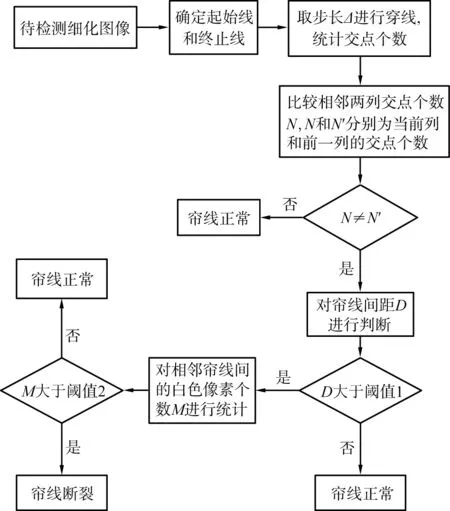

本文中主要研究轮胎缺陷中的胎体帘线断裂的情况。首先对图像进行二值化处理,在此基础上再对图像进行细化[12]处理,最终细化图像中帘线被细化成一个像素的宽度。对帘线断裂缺陷的检测是在已经细化后的图像中进行的。运用穿线法对帘线断裂缺陷进行检测,所谓的穿线法就是按列垂直逐个像素扫描,统计遇到帘线的次数,即为每列交点的个数。在穿线统计交点个数之前,首先要确定穿线的起始线和终止线,原因是只有确定每列穿线的起始线和终止线是相同的,才能依据交点个数是否相同这一因素对帘线断裂缺陷进行判断;如果当前列与前一列的交点个数不同,则对当前这一列每2条相邻帘线的间距进行判断。如果间距大于平均帘线间距的1.6倍,则对该相邻帘线间的白色像素值(也就是帘线)进行统计,根据统计的像素值的大小来排除杂质和稀疏的影响, 判断是否有断线,并且给出具体位置。如果当前列帘线间距正常,则用相同方法对前一列的帘线间距进行判断。在没有漏报的情况下,解决杂质和帘线稀疏缺陷对帘线断裂检测的影响。

1 起始线和终止线的判断

轮胎胎体帘线断裂的X射线图像如图1所示。胎体帘线断裂的检测流程见图2。

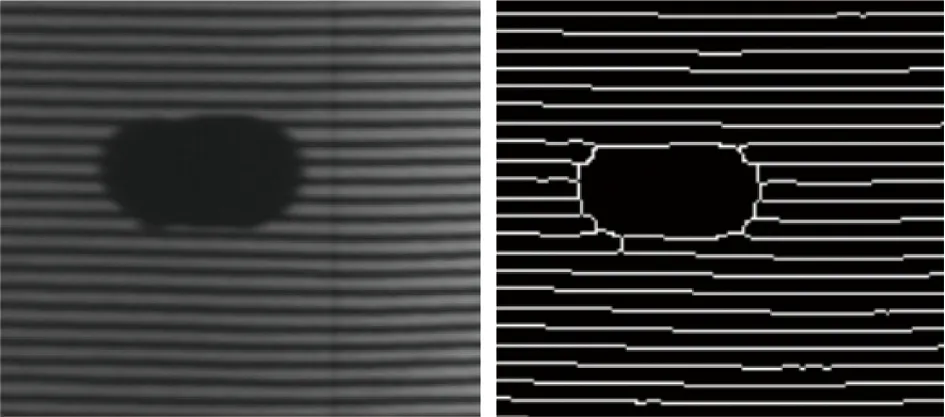

对胎体帘线断裂缺陷的判断是在细化图像的基础上进行的,细化后的帘线宽度为1个像素大小。图3为轮胎帘线图及细化效果图。

图1 轮胎胎体帘线断裂的X射线图像

图2 检测流程图

(a)轮胎帘线(b)细化效果图3 轮胎帘线图和细化效果图

运用穿线法对胎体帘线断裂缺陷进行判断,第一步要做的就是找到2条完整的线分别作为穿线的起始线和终止线,原因是只有确保每一列穿线的第一条线和最后一条线是同一条线,在有断裂缺陷的情况下交点的个数才是不同的。

轮胎图像的首尾以及两侧部分会有帘线杂乱的情况, 导致这2个部分的细化图像容易出现帘线杂乱或者不连续的情况。 为了提高检测效率和准确度,首先去掉图像左右两侧杂乱的的边界,去掉的宽度各为图像宽度的5/100,然后在图像高度的1/100处寻找一条完整的线作为起始线, 从图像高度的1/100处向下判断, 直到遇到白像素。 判断该像素是否为噪声干扰, 如果不是, 则利用八邻域搜索[13]的方法找出一条完整的线, 并存储每个点的位置信息。

寻找一条完整的线的步骤如下:

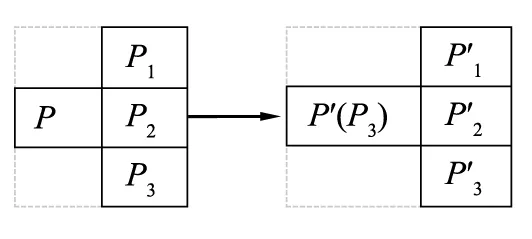

1)当确定的一条线的起始点P后, 分别对其相邻的右上方P1、 右方P2和右下方P3的位置进行判断。

2)假设检测到P点的右下方P3处的像素值为1,则将P的位置移到点P3处,并把P3点的位置坐标信息存储起来,然后再对新的P点的右上方、右方和右下方进行判断。

3)如果走到终点位置判断其横坐标并不是图像的最右侧,那么就从下一行重新开始判断。如此反复,直到找到的线为一条完整的线。图4为起始线搜索示意图。

图4 八邻域搜索方法示意图

与起始线的判断方法一样, 在图像下方起1/100处用该方法找出穿线的终止线, 并把位置坐标存到数组中。 不同的是, 如果走到终点位置判断其横坐标并不是图像的最右侧, 那么就从该行的上一行重新开始判断, 直至找到完整的一条线作为终止线。

2 穿线法判断帘线断裂

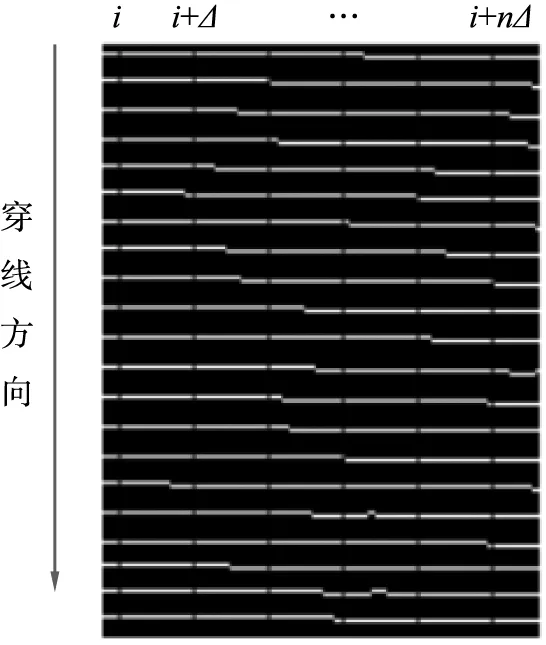

确定穿线的起始线和终止线后,要选取合适的穿线间距,从起始线开始向下逐个扫描像素,直到终止线截止,记录每一列遇到帘线的次数,也就是交点的个数。具体方法如下:从第i列开始,水平方向每间隔Δ取一列,即第i,i+Δ,i+2Δ,…,i+nΔ列,沿竖直方向逐个像素扫描整个胎侧和胎肩区域指定的列。图5为穿线示意图。

图5 轮胎帘线穿线示意图

从起始线位置选取一列开始往下扫描,当遇到帘线也就是白像素时,不能直接把它当作交点。首先要对该点是否是帘线上的点进行判断,排除噪声干扰。以该点为中心画3像素×5像素的框,并且统计该框内的白色像素的个数。将该中心点的位置垂直下移2次,每次下移1个像素单位,分别画框并统计白色像素的个数。取3次统计数的最大值,如果最大值大于4,则确定该点是帘线上的点,即为交点。若最大值不大于4,则认定该点不是帘线上的点。统计该列从起始线到终止线的交点个数。

取合适的穿线步长,另起一列统计帘线交点个数。把本列的交点个数与前一列的交点个数进行比较,有以下2种情况:1)本列与前一列的交点个数相等;2)本列与前一列的交点个数不相等。

对于第1种情况,说明在这2列范围内帘线是正常的,没有出现帘线断裂情况。

如果出现第2种情况,则对本列每2条相邻帘线的间距进行判断。首先求本列帘线的平均间距D。起始线到终止线的距离为Li,交点的个数为Si,则平均间距为

然后依次用指定帘线的纵坐标位置减去与它相邻的上一条帘线的纵坐标位置,得到2条帘线的间距。假设本列的第3条帘线与第2条帘线的间距大于平均间距的1.6倍,则以本列第3条帘线的位置为端点,向左画长度为1.5倍穿线步长、宽度为8个像素的矩形框,并对框内的白色像素进行统计。如果白色像素总数大于0.5Δ并且小于1.5Δ,则可以断定在该位置第2条帘线和第3条帘线中间有帘线断裂的情况,并在轮胎图像中标记出该位置。

如果本列的第3条帘线与第2条帘线间的间距并没有大于平均间距的1.6倍,则以本列第3条帘线的位置为端点,向左画长度为1倍穿线步长、宽度为8个像素的矩形框,并对框内的白色像素进行统计。如果白色像素总数大于0并且小于Δ,则说明在第3条帘线的该位置有帘线断裂的情况,并在轮胎图像中标记出该位置。

需要注意的是穿线的次数不能太多,以防止越界的发生。首先选取合适的穿线步长Δ,图像宽度为W,细化的图像边界会有噪声,为了防止对缺陷检测造成影响,所以将图像的左边和右边各自去掉一部分M。穿线次数N计算公式为

由于在对轮胎图像胎肩和胎侧进行细化处理的时候,杂质缺陷的位置细化结果与断线十分相似,因此会影响对帘线断裂的检测,从而产生误判,这就需要在对帘线断裂缺陷进行判断时排除杂质的影响。图6为轮胎胎侧杂质及其细化结果图。

(a)杂质图像 (b)细化图像图6 轮胎杂质与细化结果

从图中可以看出,杂质细化后的图像虽然与断线相似,但还是能发现明显的特征。细化后的杂质边缘像素首尾相连成一个圆,而断线图像只是横向断裂,纵向并没有白像素。如果检测出2条帘线间的距离大于1.6倍的平均间距,除了对2条帘线间的白色像素进行统计之外,还需要对2条帘线中的第1条帘线给出判断。从该帘线下方4个像素的位置开始,向左判断1.5倍穿线步长的距离,统计白色像素的个数。如果白色像素的个数大于0,则说明该位置并不存在帘线断裂缺陷。

3 实验结果与分析

本文中对随机抽取的10种不同纹理的500张轮胎X射线图像进行检测,其中包括20张包含帘线断裂的图像。实验方法如下:获取已经分割并且细化好的胎侧和胎肩图像,对图像进行检测,统计误报率和漏报率。图7所示为部分检测出帘线断裂缺陷的结果图,其中红色圆圈标记说明缺陷在胎侧部位,黄色圆圈标记说明缺陷在胎肩部位。

注:红、黄色圆圈标记分别表示缺陷在胎侧、胎肩部位图7 轮胎帘线断裂缺陷检测结果图

通过测试得出,在所有检测的150张轮胎X射线图像中,如果存在帘线断裂这一缺陷,系统能准确地判断并标记出具体的位置。在检测图像中包括的20张存在帘线断裂缺陷的图像中,没有出现漏报的情况,即漏报率为0。误报的数量为4,占检测图像总数的比例为0.008,即误报率为0.8%。

表1所示为3种方法的帘线断裂缺陷检测结果的对比情况。

表1 检测结果对比情况

由表可知,本文中提出的方法对帘线断裂缺陷的判断在准确性上比其他2种方法更高。

4 结语

本文中运用穿线法对轮胎胎体帘线断裂缺陷进行判断,在排除杂质对帘线断裂缺陷检测干扰的前提下,解决了以往穿线法只是凭借帘线间距判断缺陷而不能断定缺陷是帘线断裂还是稀疏的问题,以及不能给出缺陷具体位置的问题。

本方法尚有不足之处,如果帘线间出现交叉的情况,穿线过程中正好穿过2条帘线的交叉点,统计的交点个数就会发生变化,又因为该处间距大于阈值,所以系统就会判断该处为帘线断裂。如何排除这种干扰造成的误报是下一步要研究的问题。

[1] 张熹, 王春旭, 史庆南. 子午线轮胎钢帘线用钢丝的工艺现状[J]. 钢铁研究学报, 2007, 19(1):1-5.

[2] XIANG Y Y. Tire defect detection using local and global features[J]. Computer Aided Drafting, Design and Manufacturing, 2013, 23(4): 49-52.

[3] ZHANG M Q, GUO Q, YANG X Q. Tire defect detection on impurities[J]. Computer Aided Drafting,Design and Manufacturing, 2014, 24(1): 32-35.

[4] OTSUKI H. Radial tire: US7893147[P]. 2011-2-22.

[5] 冯霞. 基于数字图像处理的轮胎缺陷检测[D]. 济南:山东大学, 2011.

[6] 邵明红. 轮胎缺陷检测的处理和算法研究[D]. 济南:山东大学, 2012.

[7] 宋开勇, 王传旭, 董向鹏. 轮胎纹理提取与缺陷检测方法[J]. 计算机工程, 2012, 38(18): 291-292.

[8] 张岩. 基于计算机视觉的轮胎缺陷无损检测关键问题研究[D]. 青岛: 青岛科技大学, 2014.

[9] 冯霞, 石超, 丁文波, 等. 基于傅里叶变换的频谱分析法在X射线轮胎检测中的应用[J]. CT理论与应用研究, 2014, 23(3): 453-458.

[10] 朱越. 工程子午线轮胎X射线图像检测技术中的若干问题研究[D]. 天津: 天津大学, 2010.

[11] 宋开勇, 王传旭, 董向鹏. 轮胎纹理提取与缺陷检测方法[J]. 计算机工程, 2012, 38(18): 291-293.

[12] ZHANG T Y, SUEN C Y. A fast parallel algorithm for thinning digital patterns[J].Communications of the ACM,1984,27(3): 236-239.

[13] 刘相滨, 向坚持, 阳波. 基于八邻域边界跟踪的标号算法[J]. 计算机工程与应用, 2001, 37(23): 125-126.