全膜双垄沟播玉米穗茎兼收对行联合收获机的研制

辛尚龙,赵武云,戴 飞,石林榕,马明义,赵新平

全膜双垄沟播玉米穗茎兼收对行联合收获机的研制

辛尚龙1,赵武云1※,戴 飞1,石林榕1,马明义2,赵新平2

(1. 甘肃农业大学机电工程学院,兰州 730070;2. 甘肃洮河拖拉机制造有限公司,定西 730500)

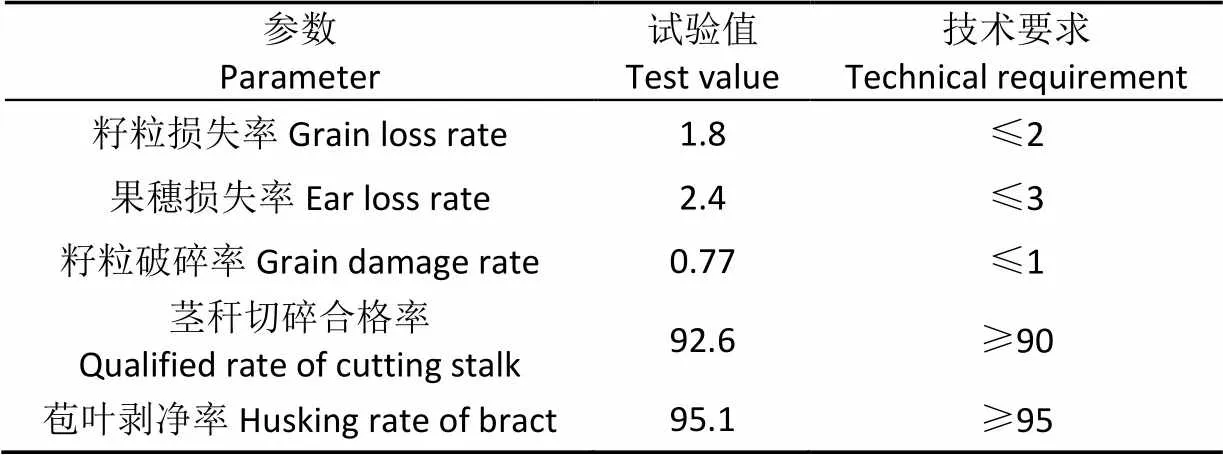

为适应中国西北旱区玉米全膜双垄沟播种植模式,解决传统玉米收获机械收割过程不对行、玉米籽粒损失率高的问题,设计了一种自走式穗茎兼收型旱区玉米全膜双垄沟联合收获机。该机采用对行式收割割台、立式摘穗辊装置、割台下方中间位置输送玉米果穗、立式摘辊后方设置茎秆切碎装置、机身侧面输送经切碎后的玉米茎秆,实现了旱区玉米全膜双垄沟播种植的对行收割以及穗茎兼收,降低了籽粒损失。田间试验表明,在机具作业速度为3~4.5 km/h、立式摘穗辊转速为1 100 r/min、茎秆切碎装置转速为1 584 r/min时,籽粒损失率为1.8%,果穗损失率2.4%,籽粒破碎率0.77%,茎秆切碎合格率92.6%,苞叶剥净率95.1%,能够满足玉米联合收获技术要求。

农业机械;设计;农作物;旱区;玉米;全膜双垄沟;穗茎兼收;立式摘穗辊

0 引 言

玉米是中国主要的粮食作物之一,也是农民收入的重要来源,中国每年玉米播种面积可达3.3×107hm2 [1],玉米秸秆年产量每年可达约2.4亿t[2-4],玉米秸秆含有丰富的营养物质,经回收青贮加工后可作为畜禽饲料,可以提高其饲料营养价值和饲用价值,减少资源浪费。近年来,为了实现旱区农业玉米增收的目标,甘肃中东部玉米种植区采用玉米全膜双垄沟播抗旱技术,为旱区玉米稳产、增产提供了一条有效的技术途径[5]。据统计,2013年底,中国玉米机收率为49%,到2016年,中国玉米机收率为63%,整体上中国的玉米机收率有很大的提升,但是甘肃省的玉米收获主要以人工收获为主,机械化收获远远落后于国家平均水平[6-7]。除了一些较小地块无法使用大型机具外,地膜也成了限制联合作业机具推广应用的主要原因之一。

国外发达国家对玉米联合收获机具的研究起步早,发展比较成熟,对玉米联合收获有较深入的研究,近年来,其主要朝着大型、大功率、宽割幅、大喂入量和智能化方向发展,然而国外玉米种植作业与中国北方旱区小地块种植的方式不同,并且没有进行覆膜种植,所以可做参考的研究有限[8-9]。中国大部分玉米联合收获机型同国外一样都采用卧式摘穗辊装置,对摘除玉米果穗的茎秆进行还田作业,这类机型不适用于小地块且以铺膜作业为主的收获;2005年,由山东理工大学的张道林团队提出了采用立式摘穗辊装置的穗茎兼收型玉米联合收获机,通过生产试验证明了该种收获方式的可行性[10-11]。目前,国内对穗茎兼收型玉米联合收获机具的研究比较多,出现了各种类型的机型,但是针对旱地玉米全膜双垄沟种植模式下的联合收获机械的研究尚属空白。

有鉴于此,研发一种以甘肃为代表的针对旱区玉米全膜双垄沟播的收获机械显得格外重要。为此,本文设计了一种旱区玉米全膜双垄沟联合收获机,该机具能够一次性完成玉米果穗的摘穗、输送、剥皮、收集和茎秆的切断、揉搓切碎、抛送、集车等功能。

1 整机结构与工作原理

1.1 结构组成

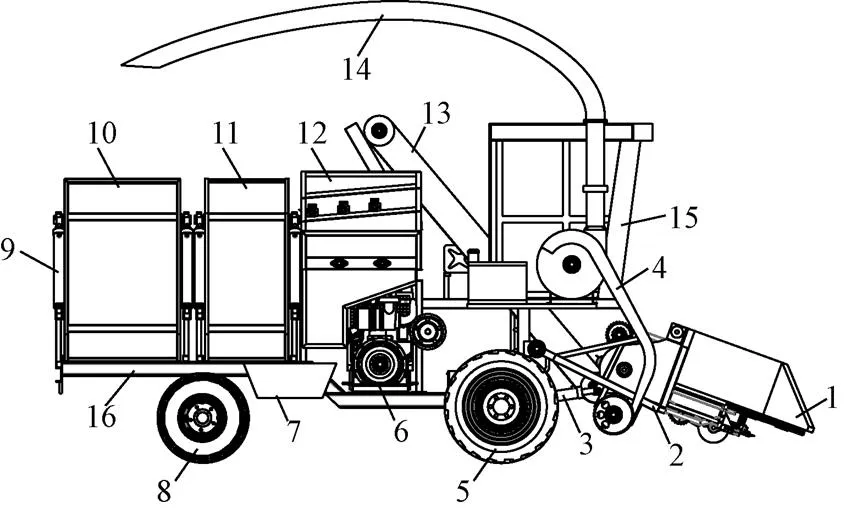

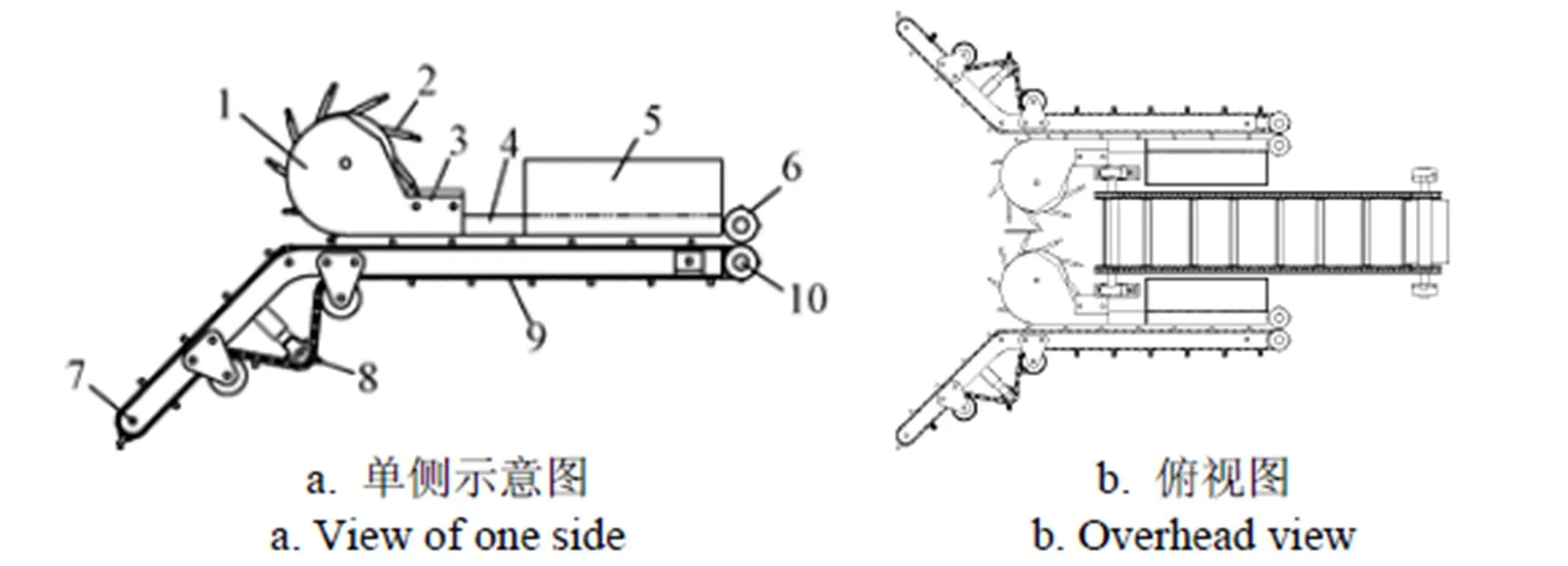

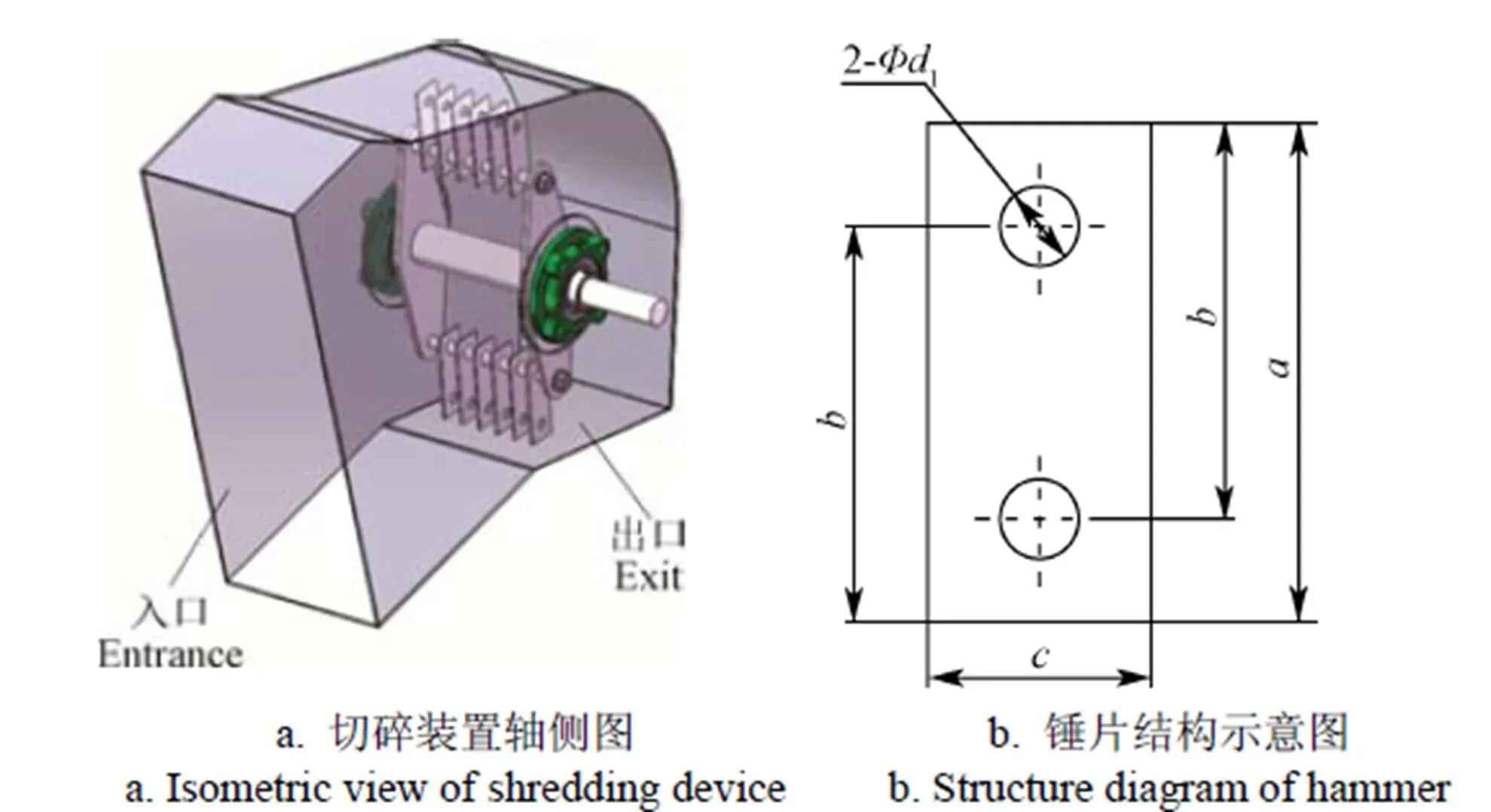

全膜双垄沟播玉米穗茎兼收对行联合收获机主要由立式割台、果穗第一升运器、果穗第二升运器、剥皮装置、籽粒回收装置、茎秆切碎装置、抛射筒、果穗收集箱及茎秆收集箱等组成,其结构如图1所示。

1.2 传动方案与工作原理

图2为作业机传动系统示意图,其中有3组带传动,其余为链传动。整机工作时,柴油机一侧的皮带轮带动变速箱体输入轴上的皮带轮,将柴油机动力输入给变速箱,变速箱再将动力输出到左右前轮;柴油机另一侧的大皮带轮经带传动将动力输出到中间传动轴,中间传动轴由链传动将动力分配到驾驶室下方的左右半轴,左右半轴由链传动将动力输出至割台通轴,割台通轴将动力分为5路,分别由链传动将动力传递至往复式切割器、立式摘穗辊、茎秆切碎装置、横向螺旋输送装置、一级果穗升运器,其中,夹持输送装置的主动链轮安装在立式摘穗辊上下段之间。机身侧面的抛送装置外侧设有小皮带轮,它与发动机一侧的大带轮构成第三组带传动,以实现茎秆的抛送过程。

1.分禾器 2.割台机架 3.割台液压缸 4.茎秆抛送装置 5.前轮 6.柴油机 7.籽粒收集箱 8.后轮 9.液压缸 10.茎秆收集箱 11.果穗收集箱 12.剥皮装置 13.二级果穗升运器 14.抛射筒 15.驾驶室 16.车身机架

1.往复式切割器 2.夹持输送装置 3.一级果穗升运器 4.立式摘穗辊 5.联轴器 6.茎秆切碎装置 7.横向螺旋输送器 8.抛送装置 9.左右半轴 10.割台通轴 11.中间传动轴 12.变速箱体 13.柴油机 14.车身机架 15.皮带轮Ⅰ 16.皮带轮Ⅱ 17.前轮 18.后轮

剥皮装置位于车身中间上方位置与二级果穗升运器相衔接,其动力传递路线为:动力经中间传动轴输出,中间传动轴的一边经两级链传动将动力传递给二级果穗升运器,另一边由链传动将动力输出至剥皮装置。

机具工作过程中,玉米植株经割台正前方的分禾器喂入,在夹持输送链的配合下由割台下方的往复式切割器切断,再经夹持输送装置将其输送到立式摘穗辊摘穗。摘穗辊摘下的玉米果穗在导流板的导向作用与自身重力的作用下流入割台下方的一级果穗升运器,再由一级果穗升运器将玉米果穗送至二级果穗升运器,由二级果穗升运器将其送至剥皮装置剥去苞叶,去除苞叶后的玉米果穗在自身重力的作用下流入到果穗收集箱中,完成玉米果穗的收集;摘穗后的玉米茎秆则经立式摘穗辊送入茎秆切碎装置,茎秆切碎装置由锤片及锤片架组成,工作时,由割台通轴上的大链轮将动力传入茎秆切碎装置一侧的小链轮,带动茎秆切碎装置高速旋转,进而由锤片将茎秆进行揉搓打碎,以达到粉碎玉米茎秆的目的,在切碎装置的下方设置有横向螺旋输送器,由横向螺旋输送器将切碎后的茎秆收集并送入抛送器,再由抛送装置(抛射筒)将切碎后的茎秆送入集草箱中,完成玉米茎秆的切碎与集箱。

各装置由车架将其组合在一起,一次作业完成玉米果穗的摘收、升运、集箱,茎秆的切割、输送、切碎、抛送收集。其技术特点在于:针对旱地玉米全膜双垄沟种植模式的对行收获,作业过程中夹持喂入整齐、不漏割、割台不拥堵;摘穗装置采用立式摘穗辊,茎秆切碎装置采用锤片作为切碎刀,玉米果穗在下垂状态下完成摘穗,籽粒损失小[12-14]。

1.3 主要技术指标

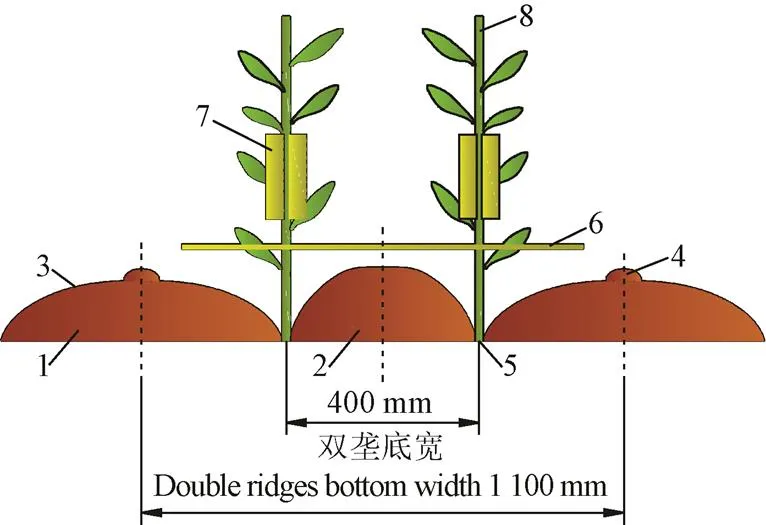

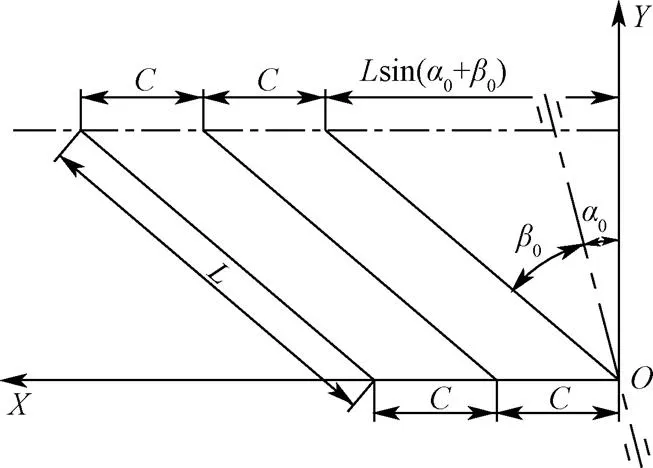

旱地玉米全膜双垄沟种植的农艺栽培模式如图3a所示[15-18]。其中,大垄与小垄的总宽度为110 cm,大垄宽为70 cm,高为10~15 cm,小垄宽为40 cm,高为15~20 cm,要求地膜全覆盖,在垄沟内播种,播种深度为30~50 mm,株距根据当地年降水量来定,一般为33~40 cm。垄体覆膜选用宽度为1 200 mm、厚度为0.01 mm的白色地膜。试验证明玉米全膜双垄沟种植在收获前期,由于膜下土壤水分的变化,其膜下的土壤粘性变大,土壤已经进入结实期,这一特性非常有利于收获机械在旱地玉米全膜双垄沟的膜上进行作业,对地膜的损失较小。

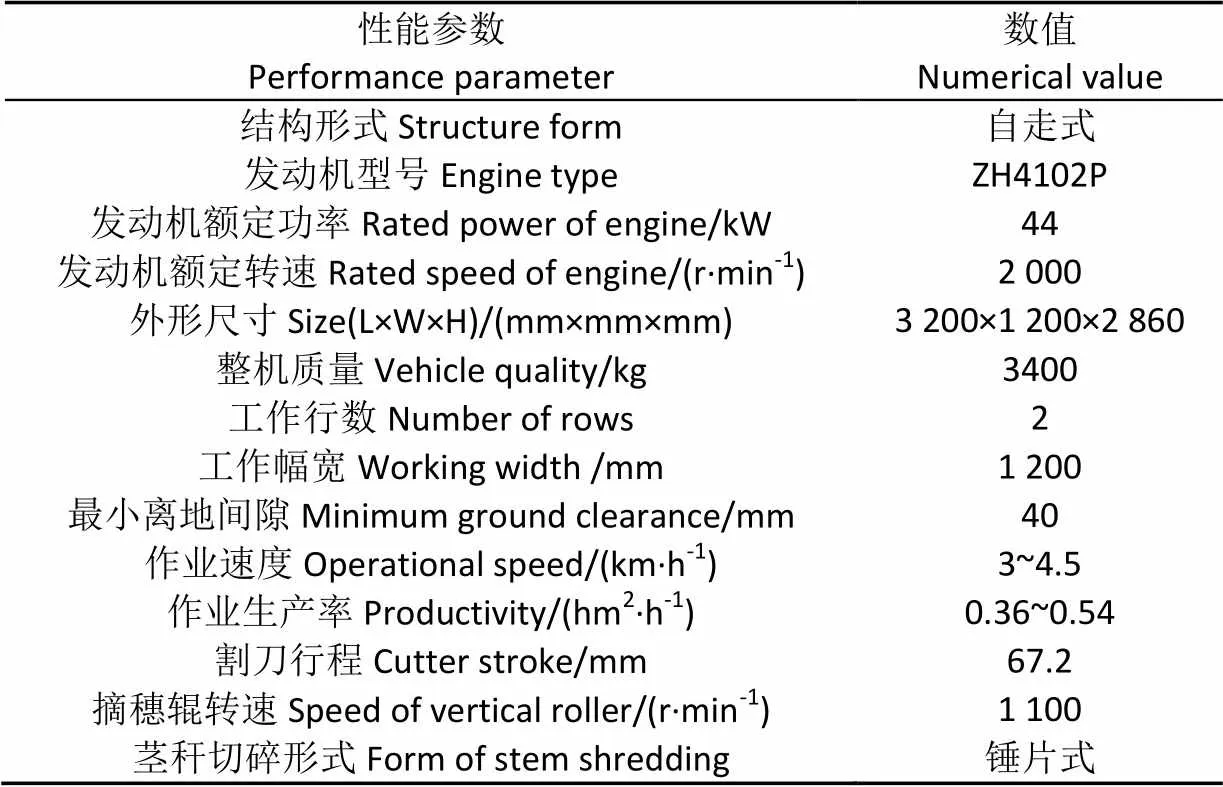

结合甘肃省玉米全膜双垄沟播种植特点及动力计算结果,联合作业机主要性能参数如表1所示。

表1 主要性能参数

2 割台关键部件设计

割台是整个玉米收获过程中最关键的部件之一,决定了整个收获过程中的后续部分能否顺利进行,针对旱地玉米全膜双垄沟的农艺要求,借鉴国内较成熟的玉米联合收获机械,对机具割台进行优化改进设计,整个割台由割台机架、往复式切割器、夹持输送装置、立式摘穗辊、茎秆切碎装置、横向果穗螺旋输送装置等组成。如图3a所示,为保证在收获时玉米植株能够对行收割且车轮从大垄垄面中间覆土带通过,取两夹持链中心距400 mm(小垄宽),与夹持链对应的两对立式摘辊中心距也为400 mm,割台机架宽为1 200 mm[19-20]。割台整体布置如图3b所示,采用对行式收割割台、立式摘穗辊装置、割台下方中间位置输送玉米果穗、立式摘辊后方设置茎秆切碎装置、机身侧面输送切碎后的玉米茎秆的组合方式,实现旱地全膜双垄沟播的玉米穗茎兼收作业。

1.大垄垄体 2.小垄垄体 3.地膜 4.覆膜土带 5.垄沟 6.往复式切割器 7.立式摘穗辊 8.玉米植株

1.Big ridge and ridge body 2.Small ridge and ridge body 3.Plastic film 4.Strip of soil 5.Furrow 6.Reciprocator cutter 7.Vertical snapping rolls 8.Maiz plant

a.旱地玉米全膜双垄沟植株-立式摘穗辊分布图

a. Maize plant and vertical snapping rolls distribution of whole plastic film mulching on double ridges in arid regions

b. 割台整体结构

2.1 往复式切割器与夹持输送装置

2.1.1 往复式切割器

在往复式切割中,根据动刀片间距、护刃齿间距0与割刀行程三者之间的关系,将往复式切割器分为3种类型,分别是普通Ⅰ型、普通Ⅱ型和低割型[21-22]。其中,普通Ⅰ型的割刀行程与其动刀片间距和护刃齿间距0相等,均为76.2 mm;普通Ⅱ型的动刀片间距和护刃齿间距0与普通Ⅰ型相同,但割刀行程是普通Ⅰ型的2倍为152.4 mm,由于这种切割器的割刀行程长,在工作中产生的惯性力小,所以适应于小型收割机;而低割型切割器的割刀行程与动刀片间距都比较大(有76.2和101.6 mm 2种),护刃齿间距比较小,是割刀行程的一半,不适于茎秆较粗的收获机械,并且低割型切割器的切割速度较低,导致在使用过程中经常出现堵刀现象,目前该种切割器应用的较少。

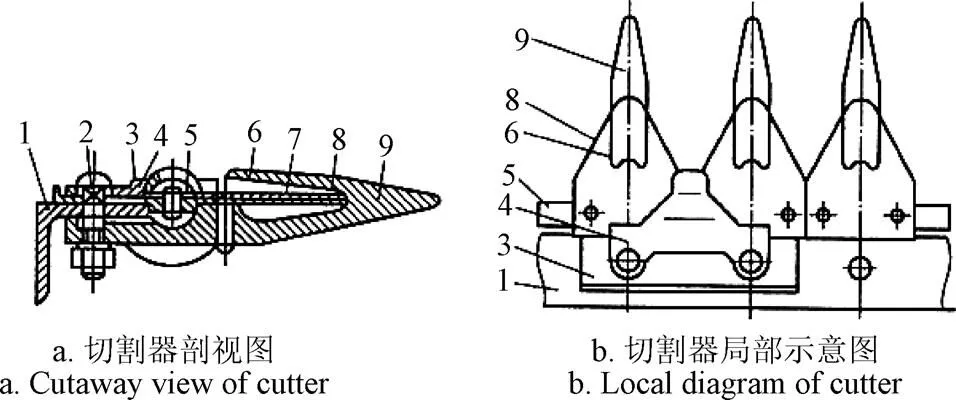

往复式切割器主要由动刀片、定刀片、刀杆、护刃器、压刃器、摩擦片等组成,根据农业标准选取普通Ⅰ型切割器(==0=76.2 mm),其中动刀片铆在刀杆的下方,工作时动刀片后部贴抵在下摩擦片上,刀杆在上摩擦片和压刃器间滑动,摩擦片磨损后可更换,其构造图如图4所示[23]。

1.护刃器架 2.螺栓 3.摩擦片 4.压刃板 5.刀杆 6.护板 7.定刀片 8.动刀片 9.护刃器

2.1.2 夹持输送装置

夹持输送装置是立辊式玉米收获机上的重要部件,其性能直接影响着后续喂入摘穗效果,决定着整台收获机作业的可靠性。本研究采用单边夹持链条输送的方式,一边为夹持链条,一边为偏心弹齿式拨禾轮,这种组合在后续的试验中验证了能够实现跟两侧均为夹持链条装置相同的效果,减少了功率消耗,同时也减轻了割台的整体质量,在收割行数较少的立式摘穗辊玉米割台中值得推广应用[24]。

为保证在旱区玉米全膜双垄沟播联合收获机工作时玉米植株能够对行收割且车轮从大垄垄面中间覆土带通过,取两夹持链中心距为400 mm(小垄宽),与夹持链对应的两对立式摘辊中心距也为400 mm,割台机架宽为1 200 mm。夹持输送装置主要由导向滑道、张紧装置、主从动链轮等组成,其割台外侧一边布置夹持链条,割台内侧只设置滑道,在内测滑道的前端安装弹齿式拨禾轮,其中张紧装置由张紧弹簧、撑杆、张紧轮等组成,夹持输送装置结构如图5所示。

1.弹齿式拨禾轮 2.弹齿 3.拨禾轮固定架 4.导向滑道 5.导流板 6.摘穗辊 7.从动链轮 8.张紧装置 9.夹持输送链 10.主动链轮

2.2 立式摘穗辊

针对玉米的膜上种植,尤其是典型的旱地全膜双垄沟播种植方式,若选取中国现阶段普遍采用的卧式摘穗辊,则无法将摘穗后的玉米茎秆进行收集处理,由于地膜的存在,摘穗后的玉米茎秆也不能和玉米根茬进行打碎还田作业,而立式摘穗辊能很好地解决这种缺陷,立式摘穗辊在收获时,秸秆从立式摘穗辊后方输出,适宜对茎秆进行回收及提高综合利用率。与卧式摘穗辊相比,立式摘穗辊减轻了割台的重量,缩短了整机的长度,转弯半径相应的减小,转弯更加灵活,对于整机而言可以在垄上更好地行走。

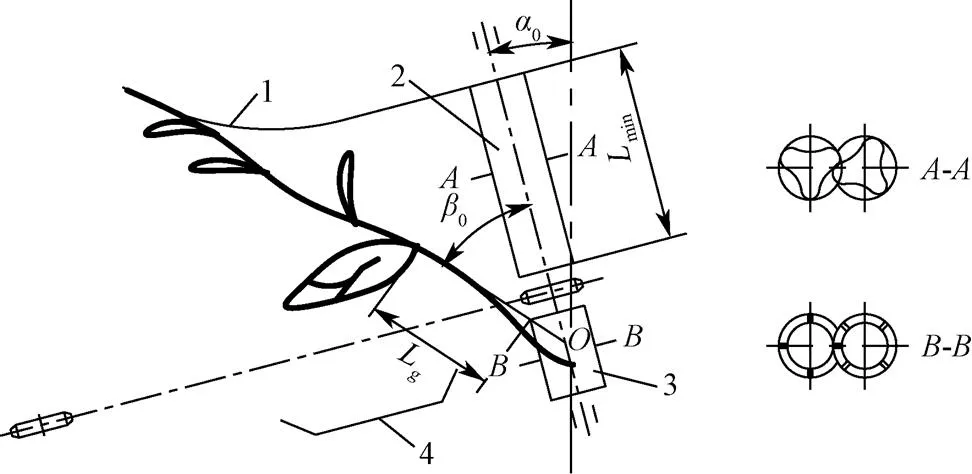

立式摘穗辊选用两对倾斜(与竖直线成15°~20°夹角)配置的摘辊和挡禾板所组成(图6),每个摘穗辊分上下两段,两段之间装有喂入链的链轮。上段为摘穗辊的主要部分,为了增加摘穗辊对茎秆的抓取和对果穗的摘落能力,该段的断面为花瓣形(3~4花瓣)。下段为辅助部分,主要起拉引茎秆的作用,该段的断面或与上段相同或采用4~6个梭形。为了更好地实现摘穗过程,对摘穗辊的直径与长度进行了分析[25-26]。

1.挡禾板 2.上段 3.下段 4.一级果穗升运器

1.Baffle 2.Upper 3.Lower 4.First level of corn conveyer

注:0为立式摘辊与竖直方向的夹角,即割台向下前倾角度,(°);0为工作时玉米茎秆与摘辊轴线的夹角,(°);min为上段摘穗辊最小工作长度,mm;g为茎秆在上端始端与最低结穗部位的距离,mm;-为上段摘穗辊断面图,-为下段摘穗辊断面图。

Note:0is the angle between vertical roller and vertical direction, namely the angle of header down forward, (°);0is the angle between corn stalk and axis of vertical roller, (°);minis the minimum working length of the upper spike roller, mm;gis the distance between(the upper beginning of the vertical snapping rolls) and the end part of the corn ear, mm;-is the section map of the upper snapping rolls,-is the section map of the lower snapping rolls.

图6 立式摘穗辊结构示意图

Fig.6 Schematic diagram of vertical snapping rolls

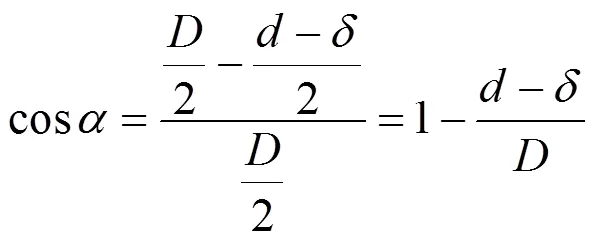

2.2.1 立式摘穗辊直径的选取

在摘穗过程中,为了提高立式摘穗辊对茎秆的抓取能力,而又避免结穗高度较低的果穗造成漏摘,对摘穗辊的抓取条件进行分析(图7)。

注:α为摘穗辊的初始抓取角,(°);d为玉米茎秆直径,mm;D为立式摘穗辊直径,mm。

式中为摘穗间隙,mm;为玉米茎秆直径,mm;为立式摘穗辊直径,mm。

式(1)经三角变换,有

式中d为茎秆直径;d为果穗大端直径;μ为果穗抓取系数;μ为茎秆抓取系数。对铸铁摘穗辊而言μ≈μ=0.7~1.1,则式(3)可写为

一般情况下,立式摘穗辊直径范围在70~90 mm之间。对穗茎兼收型玉米收获机而言,玉米植株的含水量较高,摘穗难度较大,考虑到生产实际,取摘穗辊直径=70 mm。

2.2.2 立式摘穗辊长度的选取

立式摘穗辊的上端为摘穗段,下端为拉茎段,其最小工作高度min(上段)应能保证在玉米茎秆在挡禾板的作用下,当最低结穗部位的玉米果穗到达摘穗辊的瞬间,玉米植株和摘穗辊的轴线的夹角应该从由0增加至90°,最小工作高度min可由式(5)计算得出,立式摘辊的工作长度如图6所示。

式中0=40°~50°,取40°;g为茎秆在上端始端与最低结穗部位的距离,取600 mm。

式(5)代入数据,得:min=270 mm。符合立式摘辊的设计要求。根据割台的整体高度及割台上各部件的布置形式,取立式摘穗辊下段长为200 mm。

此外,在机具收获过程中,立式摘穗辊线速度与摘穗辊间隙的合理与否会直接表现为割台是否出现拥堵及籽粒损伤现象,当摘穗辊的线速度过高时,玉米果穗大端会被摘辊啃伤,果穗的损失率会增大;相反当摘穗辊的线速度太低时,易出现堵塞现象。摘穗辊的间隙太小对茎秆的抓取能力降低,出现辗压和短茎杆的情况非常突出;值过大掉粒损失会增加。本文取其线速度为4 m/s(当摘穗辊线速度为4 m/s时,其转速为1 100 r/min),摘穗辊间隙为8 mm。

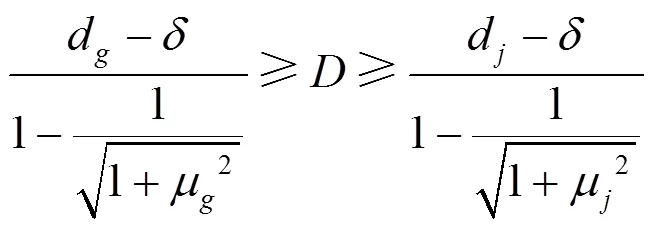

2.3 茎秆切碎装置

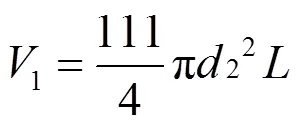

如图8所示,联合作业机的茎秆切碎装置包括左右两组切碎箱体和与其对应的锤片式切碎刀组等部件。切碎装置选用锤片作为系统的切碎刀具,由刀轴、刀架、销轴、锤片等组成。锤片按直线对称排列,锤片通过销轴连接在刀架上。由传动装置输出动力,带动刀轴旋转,再通过销轴带动锤片转动[27-29]。

注:a为锤片长度,mm;b为锤片销孔至顶端的最大距离,mm;c为锤片宽度,mm;d1为销孔直径,mm。

其中,根据联合作业机玉米茎秆的切碎特点,玉米茎秆一边被夹持送入切碎箱体一边经切碎装置切碎流出箱体,所以左右两侧切碎箱体的容积设置应大于单位时间玉米茎秆进入切碎箱体的总量,根据联合作业机作业时割台向下前倾角度(15°~20°)及割台布置形式,选择切碎装置箱体的进料口处作业幅宽1为200 mm,高1为550 mm;切碎装置箱体出料口处的宽度2为200 mm,长2为240 mm。由行业标准选择锤片的规格:锤片销孔至顶端距离=80 mm;销孔直径1=12 mm;锤片宽度= 34 mm;锤片厚度=3 mm[30],锤片式切碎刀组在销轴上的间距由锤片间的销轴套确定为20 mm。

如图9所示,选择茎秆切碎装置的其中一侧进行分析,茎秆切碎装置布置在立式摘穗辊的正后方,为了保证茎秆切碎装置进料不受外界影响,因而对应的将茎秆切碎装置的入料口设置为最大(作业幅宽1为200 mm,高1为550 mm),取玉米植株自然高度为=260 cm,平均株距为=36 cm,茎秆割茬处平均直径2=40 mm,当作业机前进速度4.5 km/h,立式摘穗辊转速1 100 r/min,茎秆切碎装置转速为1 584 r/min时,选取全膜双垄沟播的其中一段(40 m,111株玉米)进行作业,则作业机完成收获时间为=32 s,作业机实际行走路程为

一般0=15°~20°,取20°;一般0=40°~50°,取40°根据理论计算与田间试验可知,时间内进入入料口的植株体积约为

则每秒中茎秆进入一侧箱体中的体积为2=0.112 5 m3,由三维建模软件Solidworks可知茎秆切碎装置总容积为=0.55 m3,由于2远远小于,所以在工作过程中茎秆切碎装置入料口不会发生拥堵现象,已知出料口流出的量和切碎装置中进行打碎揉搓的量的总和与入料口喂入的量相等,故出料口也不会出现拥堵现象。

注:L为玉米植株的自然高度;C为株距,取36 cm。

3 田间试验与分析

3.1 试验条件

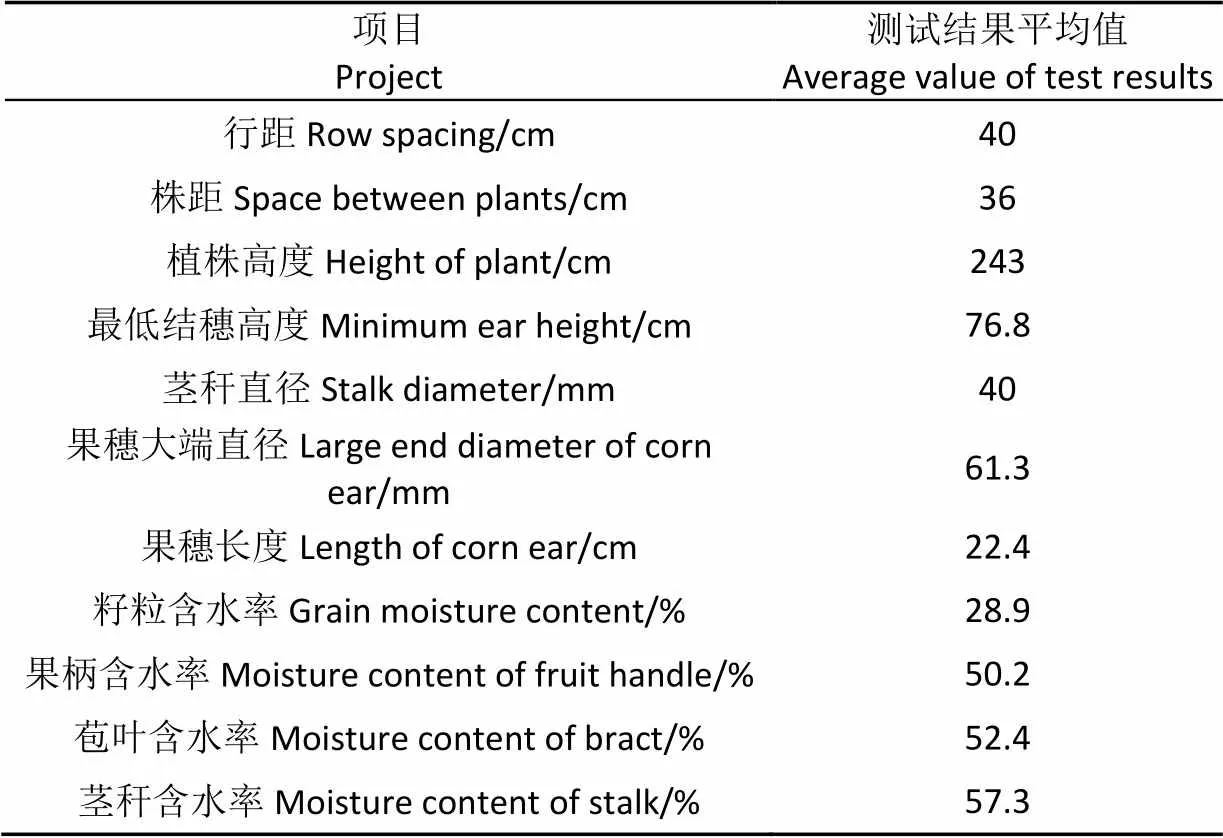

为了验证联合作业机设计的可行性,以及工作过程中玉米摘穗—剥皮—收集过程和茎秆切碎—抛送—收集过程中联合作业机各工作部件的作业性能,对整机进行田间验证性试验。

2016年10月,在甘肃省洮河拖拉机制造有限公司试验田进行了田间收获性能试验,如图10所示。试验地面积为0.24 hm2,地势平坦,土壤为黄绵土,土壤含水率为14.9%~16.1%。收获性能试验测试按照GB/T 21961-2008《玉米收获机械试验方法》进行[31]。田间试验选取籽粒损失率、果穗损失率、籽粒破碎率、茎秆切碎合格率和苞叶剥净率作为体现玉米全膜双垄沟播联合作业机的测试指标。试验田种植的玉米品种为郑单958,全膜双垄沟种植,试验条件见表2,试验控制联合作业机前进速度为3~4.5 km/h,立式摘穗辊转速为1 100 r/min、茎秆切碎装置转速为1 584 r/min。

图10 田间作业性能试验

3.2 试验结果与分析

旱区玉米全膜双垄沟播联合收获机性能试验结果如表3所示,其籽粒损失率为1.8%,果穗损失率为2.4%,籽粒破碎率为0.77%,茎秆切碎合格率为92.6%,苞叶剥净率为95.1%。作业机试验过程中运转平稳,安全可靠,能够有效完成玉米全膜双垄沟播种植的对行收获,完全达到了设计要求。

表2 作业机试验条件

表3 整机性能试验结果

由表3试验结果可以看出,旱区玉米全膜双垄沟播联合收获机收获作业质量各项试验指标均符合玉米联合收获机作业质量的规范要求,实现了旱地玉米全膜双垄沟种植模式下玉米果穗的摘穗、剥皮、收集和玉米茎秆的切碎、集箱等作业工序,完成了玉米的穗茎兼收。

本研究结合玉米全膜双垄沟栽培模式,设计了对行式玉米收获割台,整机质量轻,机具作业时车轮从大垄垄面通过,适合膜上作业。割台采用了立式摘穗辊装置,立式摘穗辊最大的优点在于解决了北方旱区铺膜种植作业下,玉米茎秆不能打碎还田的状况,同时为农户牲畜所需的饲料提供了有利保障。旱区玉米全膜双垄沟联合作业机的研制成功,减轻了以往分段作业工程中人们的劳动强度,缩短了作业时间。此外收获期后,根据农时进行耕整地,损伤的地膜可由地膜捡拾机进行捡拾作业。割台夹持输送装置采用了单边夹持输送链条的夹持输送方式。田间作业证明,该种组合方式能够实现玉米植株的连续喂入且喂入过程未发生拥堵现象,同时大幅度减轻了割台整体质量,减少了整机功率损失,避免了地膜大面积损伤造成的环境污染,为地膜捡拾作业提供了一定条件。

4 结 论

1)本文通过中国旱区玉米全膜双垄沟播栽培技术的农艺要求,确定了样机传动系统,并对往复式切割器、夹持输送装置、立式摘穗辊、茎秆切碎装置等主要关键部件进行了讨论与分析,设计了一种旱区玉米全膜双垄沟播联合收获机,该联合作业机能够一次完成玉米收获过程中果穗的摘取、剥皮、集箱和茎秆的切断、切碎、收集等功能,作业时,行走轮在大垄垄面中间覆土带上通过,实现了垄沟内玉米植株的对行收获,割台功率损失小。

2)联合作业机采用ZH4102P型柴油发动机作为动力源,根据农业标准选取割刀行程为76.2 mm的普通Ⅰ型轻型切割器,夹持输送装置采取一边为夹持链条一边为偏心弹齿式拨禾轮的组合形式,以达到减轻割台重量和减少功率损失的目的,且两夹持链中心距与小垄宽度相等(400 mm),经过理论计算确定立式摘穗辊上段长为270 mm、下段长200 mm、直径70 mm、摘穗辊转速1 100 r/min、摘穗辊间隙为8 mm,选用锤片作为茎秆切碎装置的切碎刀,实现玉米茎秆的打碎与揉搓过程,通过对喂入过程的分析可知,当其刀轴转速为1 584 r/min时,茎秆切碎装置的入料口与出料口都不会发生拥堵现象。

3)田间试验表明,当联合作业机行走速度为3~4.5 km/h时,其籽粒损失率为1.8%,果穗损失率为2.4%,籽粒破碎率为0.77%,茎秆切碎合格率为92.6%,苞叶剥净率为95.1%。田间收获性能试验相关指标均达到了玉米联合收获机作业质量评价技术规范要求,满足旱区玉米全膜覆盖双垄沟播的农艺技术要求。

[1] 习银生,杨丽. 2016年以来玉米市场分析与展望[J].农业展望,2016(5):10-15. Xi Yinsheng, Yang Li. Maize market since 2016 and its outlook[J]. Agricultural Outlook, 2016(5): 10-15. (in Chinese with English abstract)

[2] 韩鲁佳,闫巧娟,刘向阳,等. 中国农作物秸秆资源及其利用现状[J]. 农业工程学报,2002,18(3):87-91. Han Lujia, Yan Qiaojuan, Liu Xiangyang, et al. Straw resources and their utilization in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(3): 87-91. (in Chinese with English abstract)

[3] 左旭,王红彦,王亚静,等. 中国玉米秸秆资源量估算及其自然适宜性评价[J]. 中国农业资源与区划,2015,36(6):5-10. Zuo Xu, Wang Hongyan, Wang Yajing, et al. Estimation and suitability evaluation of corn straw resources in China[J]. Chinese Journal of Agricultural Resources and Regional Planning, 2015, 36(6): 5-10. (in Chinese with English abstract)

[4] Yuan X F, Li P P, Wang H, et al. Enhancing the anaerobic di-gestion of corn stalks using composite microbial pretreatment[J]. Journal of Microbiology & Biotechnology, 2011, 21(7): 746-752.

[5] 戴飞,赵武云,张锋伟,等.西北旱区玉米全膜双垄沟机械化播种技术与装备研究进展[J].中国农机化学报,2016,37(8):217-222.Dai Fei, Zhao Wuyun, Zhang Fengwei, et al. Current status of mechanization planting technology and equipment for corn whole plastic-film mulching on double ridges in the arid of northwest China[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(8): 217-222. (in Chinese with English abstract)

[6] 刘宇,史同瑞,朱丹丹,等.玉米秸秆利用现状及其生物发酵技术研究进展[J].中国畜牧杂志,2014,50(6):61-64.Liu Yu, Shi Tongrui, Zhu Dandan, et al. Utilization status of corn stalk and research progress of the biological fermentationtechnology[J]. Chinese Journal of Animal Science, 2014, 50(6):61-64. (in Chinese with English abstract)

[7] 陈志,郝付平,王锋德,等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报,2012,43(12):44-49.Chen Zhi, Hao Fuping, Wang Fengde, et al. Development of technology and equipment of corn harvester in China[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(12): 44-49. (in Chinese with English abstract)

[8] 叶彤,常建国,林君堂,等. 国内外玉米联合收获机现状及发展趋势[J]. 农机使用与维修,2016(6):19-21. Ye Tong, Chang Jianguo, Lin Juntang, et al.Present situation and development trend of corn combine harvester at home and abroad [J]. Farm Machinery Using & Maintenance, 2016(6): 19-21. (in Chinese with English abstract)

[9] 耿爱军,杨建宁,张兆磊,等. 国内外玉米收获机械发展现状及展望[J]. 农机化研究,2016(4):251-257.Geng Aijun, Yang Jianning, Zhang Zhaolei, et al. Discuss about the current situation and future of corn harvest machinery about domestic and abroad[J]. Journal of Agricultural Mechanization Research, 2016(4): 251-257. (in Chinese with English abstract)

[10] 张道林,孙永进,赵洪光. 自走式穗茎兼收型玉米联合收获机的设计与试验[J]. 农业工程学报,2005,21(1):79-82.Zhang Daolin, Sun Yongjin, Zhao Hongguang. Design and experiment of the self-propelled combine harvester for corn and stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(1): 79-82. (in Chinese with English abstract)

[11] 张道林,孙永进,赵洪光,等. 立辊式玉米摘穗与茎秆切碎装置的设计[J]. 农业机械学报,2005,36(7):50-52. Zhang Daolin, Sun Yongjin, Zhao Hongguang, et al. Design of a vertical-roll type of corn picker and stalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(7): 50-52. (in Chinese with English abstract)

[12] 赵学林. 穗茎兼收型玉米收获机茎秆回收装置设计与研究[D]. 北京:中国农业机械化科学研究院,2014.Zhao Xuelin. Design and Research for the Stalk Chopping and Recovery Device of Corn Combine Reaping both Stalk and Spike[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2014. (in Chinese with English abstract)

[13] 杜岳峰. 丘陵山地自走式玉米收获机设计方法与试验研究[D]. 北京:中国农业大学,2014. Du Yuefeng. Design Method and Experimental Research on Self-propelled Corn Harvester for Hilly and Mountainous Region[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[14] Atchison J E, Ettenhuas J R. Innovative methods for corn stover collecting, handling, storing and transporting[R]. NREL/SR-510-33893, 2004-04.

[15] 杨祁峰,刘广才,熊春蓉,等. 旱地玉米全膜双垄沟播技术的水分高效利用机理研究[J]. 农业现代化研究,2010,31(1):113-117. Yang Qifeng, Liu Guangcai, Xiong Chunrong, et al. Study on highly efficient water utilizing mechanisms on techniques of whole plastic-film mulching on double ridges and planting in catchment furrows of dry-land maize[J]. Research of Agricultural Modernization, 2010, 31(1): 113-117. (in Chinese with English abstract)

[16] 刘广才,杨祁峰,段禳全,等. 甘肃发展旱地全膜双垄沟播技术的主要模式[J]. 农业现代化研究,2008,29(5):629-632. Liu Guangcai, Yang Qifeng, Duan Rangquan, et al. Main modes for Gansu developing techniques of whole plastic-film mulching on double ridges and planting in catchment furrows in dry land[J]. Research of Agricultural Modernization, 2208, 29(5): 629-632. (in Chinese with English abstract)

[17] 戴飞,赵武云,唐学鹏,等. 旱地玉米全膜覆盖双垄沟精量播种机工作参数优化[J]. 农业机械学报,2013,44(增刊1):39-45.Dai Fei, Zhao Wuyun, Tang Xuepeng, et al. Parameters optimization of precision seeder with corn whole plastic-film mulching on double ridges in dry land[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.1): 39-45. (in Chinese with English abstract)

[18] 戴飞,赵武云,石林榕,等. 基于近等速机构的玉米全膜双垄沟穴播机设计与试验[J]. 农业机械学报,2016,47(11):74-81. Dai Fei, Zhao Wuyun, Shi Linrong, et al. Design and experiment of hill-seeder with whole plastic film mulching on double ridges for corn based on mechanism with approximate constant speed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 74-81. (in Chinese with English abstract)

[19] 路鲁. 新型穗茎兼收型玉米收获机关键部件研究[D]. 淄博:山东理工大学,2012. Lu Lu. Research on the Key Components of New Corn Harvester for Both Stalk and Spike[D]. Zibo: Shandong University of Technology, 2012. (in Chinese with English abstract)

[20] 刘海涛,刁培松,陈聪聪,等. 新型穗茎兼收玉米联合收获机割台的研究[J]. 农业装备与车辆工程,2009(11):28-29. Liu Haitao, Diao Peisong, Chen Congcong, et al. The study on new header of corn combine reaping both corn stalk and spike[J]. Agricultural Equipment & Vehicle Engineering, 2009(11): 28-29. (in Chinese with English abstract)

[21] 吴鸿欣. 玉米秸秆收获关键技术与装备研究及数字化仿真分析[D].北京:中国农业机械化科学研究院,2013. Wu Hongxin. Research and simulated analysis for corn stalk harvesting technology and equipment[J]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2013. (in Chinese with English abstract)

[22] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2001.

[23] GB/T1209.1-2009,农业机械切割器第一部分:总成[S].北京:中国标准出版社,2009.

[24] 高建民,区颖刚. 甘蔗螺旋扶起机构的理论研宄及虚拟样机仿真[J]. 农业工程学报,2004,20(3):1-5. Gao Jianmin, Qu Yingang. Theoretical study on spiral sugarcane-lifting mechanism of sugarcane harvester and virtual prototype simulation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(3):1-5. (in Chinese with English abstract)

[25] 农业机械设计手册(下册)[M].北京:中国农业科学技术出版社,2007.

[26] 刘枫. 穗茎兼收型立式摘穗辊玉米收获机的关键部件研究[D]. 长春:吉林大学,2007. Liu Feng. Primary Structure Study on the Vertical Snapping Roller of Corn Combine Harvester for both Ears and Stalks[D]. Changchun: Jilin University, 2007. (in Chinese with English abstract)

[27] 韩英强,周英军. 锤片式粉碎机锤片磨损机理分析[J].廊坊师范学院学报:自然科学版,2010,10(2):74-75.Han Yingqing, Zhou Yingjun. Wear mechnism analysis for hammer of hammer mill[J]. Journal of Langfang Teachers College: Naturnal Science Edition, 2010, 10(2): 74-75. (in Chinese with English abstract)

[28] 苏从毅,王永昌,俞信国,等.开刃锤片是提高粉碎机效率的新途径[J].饲料工业,2016,37(1):12-18.Su Congyi, Wang Yongchang, Yu Xinguo, et al. Groove-welding on hammers will enhance crushers working efficiency[J]. Feed Industry, 2016, 37(1): 12-18. (in Chinese with English abstract)

[29] 王德福,王沫,李利桥. 锤片式粉碎机粉碎玉米秸秆机理分析及参数优化[J/OL]. 农业机械学报[2017-06-01]. http://kns.cnki.net/kcms/detail/11.1964.s.20170601.1745.018.html.

[30] JB/T9822.2-2008,锤片式饲料粉碎机第2部分:锤片[S].北京:机械工业出版社,2008.

[31] GB/T21961-2008,玉米收获机械试验方法[S]. 北京:中国标准出版社,2008.

Development of corn combine harvester reaping both corn ear and stalk for whole plastic film mulching on double ridges

Xin Shanglong1, Zhao Wuyun1※, Dai Fei1, Shi Linrong1, Ma Mingyi2, Zhao Xinping2

(1.730070,; 2..,730500,)

Corn is one of the main grain crops in China, and it is also an important part of farmers' income source. In recent years, in order to achieve the goal of increasing agricultural maize income, corn planting areas in the middle east of Gansu have used a technology called the double-furrow sowing with whole plastic film against the drought, and it provides an effective technical approach for a steady increase in the yield of maize in arid regions. According to statistics, by the end of 2013, the rate of corn mechanical harvest was 49%, and till 2016, the rate of corn mechanical harvest reached 63% in China. On the whole, the corn mechanization level in China has been greatly improved, but the harvest of maize in Gansu Province is mainly based on artificial harvesting, and mechanized harvest has lagged behind the national average level. Except some small plots that can not use combine harvester, plastic film has become one of the main reasons limiting the application of corn combined operation machinery. If we continue to use the machine with horizontal roller commonly used in China at present for harvesting, then after stripping the collection process of corn stalk can not be completed. Therefore, the ordinary type of corn combine harvester with horizontal roller is not suitable for agricultural production in arid regions. To adapt to the cropping patterns of the whole plastic film and double-furrow sowing in arid regions, and solve the problem that the corn plant can not be fed continuously into the header of the harvester during the harvesting process, as well as the high loss rate issue of traditional corn harvester, a kind of self-propelled corn combine harvester for harvesting ear and stalk was designed in this paper. This machine cut 2 rows at one time, and used the vertical snapping rolls to grab the corn ear from the corn stalk, and the corn ear was delivered at the middle of the cutting platform; behind the vertical snapping rolls there was a shredding device, and the corn stalk chopped by the shredding device was conveyed by the conveyer on the side of the combine harvester. This arrangement on the cutting header realized whole plastic film mulching on double ridges for two-row cutting and reaping both corn ear and stalk for corn combine harvester, and grain loss was reduced. Because of the existence of plastic film, the corn stalk after picking could not be smashed and returned to the field with corn stubble. However, the vertical snapping rolls could solve this kind of defect. When the vertical snapping rolls worked, the stalk was output from the vertical snapping rolls, so it was suitable to recycle the stalk.Compared with the horizontal snapping rolls, the vertical snapping rolls can reduce the weight of the cutting platform and shorten the length of the machine. At the same time, the turning radius is reduced correspondingly, the turning is more flexible, and the machine can walk better on the double ridges. In addition, the gripping delivery mechanism adopts a holding and convey chain on one side, and the other side is an eccentric elastic tooth type shifting wheel, so the weight of the cutting platform is further reduced. And the machine can complete the function of corn ear’s picking, conveying, peeling and collecting at one time, as well as the stalks cutting, kneading, chopping, throwing and collecting. The field experimental results showed that the grain loss rate was 1.8%, the ear loss rate was 2.4%, the grain damage rate was 0.77%, the qualified rate of cutting corn stalk was 92.6%, and the husking rate of corn was 95.1%, when the machine speed was 4.5 km/h, the speed of vertical snapping rolls was 1 100 r/min, and the speed of shredding device was 1 584 r/min. And the experimental results meet the design requirements of combined operation machine.

agricultural machinery;design; crops; arid regions; corn; whole plastic film mulching on double ridge; reaping both corn ear and stalk; vertical snapping rolls

2017-09-20

2018-01-10

国家自然科学基金项目(51565001);农业部公益性行业(农业)科研专项经费项目(201503124)

辛尚龙,博士生,主要从事北方旱区作物生产装备工程研究。Email:xinshl@126.com

赵武云,教授,博导,主要从事北方旱区作物生产装备工程研究。Email:zhaowy@gsau.edu.cn

10.11975/j.issn.1002-6819.2018.04.003

S225.5+1

A

1002-6819(2018)-04-0021-08

辛尚龙,赵武云,戴 飞,石林榕,马明义,赵新平. 全膜双垄沟播玉米穗茎兼收对行联合收获机的研制[J]. 农业工程学报,2018,34(4):21-28.doi:10.11975/j.issn.1002-6819.2018.04.003 http://www.tcsae.org

Xin Shanglong, Zhao Wuyun, Dai Fei, Shi Linrong, Ma Mingyi, Zhao Xinping. Development of corn combine harvester reaping both corn ear and stalk for whole plastic film mulching on double ridges[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 21-28. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.04.003 http://www.tcsae.org