薄盘类零件加工变形分析与控制

吴慧媛 陈 杰

(无锡职业技术学院,江苏 无锡 214121)

薄盘类零件普遍具有重量轻、强度高、造型美观等特点,广泛使用于航空航天、汽车及现代机械工业产品中。涡轴发动机中的回流器盖板、汽车上的制动盘,切削用的圆锯片、锯片式铣刀和砂轮片等都是典型的薄盘类零件。薄盘类零件厚度相对较薄,刚度相对较低,加工工艺性相对较差,如果加工方法不当,加工零件时极易产生变形,精度超差,甚至报废。因此,针对薄盘类零件加工中变形控制成了关键。

在实际生产中常有通过制造专用的工艺装备,合理选择刀具与切削参数,控制加工过程中残余应力进而达到控制薄盘类零件变形的目的。也有人提出对零件进行适当的热处理使变形降到最小。经过实践证明,这些方法是可以对零件的变形进行有效的控制。

笔者以回程盘零件为例,通过分析加工变形的影响因素,然后有针对性地提出控制变形方法,并用实际生产中测量所得数据对比,得出控制方法的有效性结论,以提高零件加工的稳定性,满足生产需求。

1 薄盘类零件变形的影响因素

薄盘类零件的变形有来自零件加工过程中直接产生的、亦有在加工完成后受到残余应力影响产生的,以及热处理后产生的。图1为薄盘类零件在加工过程中受热、冷却不充分后导致的变形,图2为热处理方法不当导致的零件变形。本文重点分析加工环节产生的变形因素。纵观整个工艺系统,其影响因素主要包括毛坯、工件、机床、刀具和切削加工的生产条件等,如图3所示。

图1 薄盘零件的热变形

图2 渗碳淬火后的薄壁齿圈发生形变

图3 薄盘类零件变形的主要影响因素

1.1 毛坯

制造的毛坯经过热成形后, 冷却过程中会产生内应力, 随着毛坯投入加工,多余的材料经过不断切除,零件刚度也随之减小,再伴着切削力与切削热的作用,零件内部会产生新的残余应力。人们经常采用热处理的方法去除这些内应力,但是不可能彻底地去除,总会有残余内应力留下,而在零件继续加工中,变形就会产生。另外,随着零件整体的形状改变和各个截面的大小变化也会引起内应力重新分布,致使工件变形。制造毛坯本身存在着各种误差(如平行度、垂直度等),在加工过程中,这些误差复映到零件上,也会使工件变形。

1.2 工件装夹

薄盘类零件成型一般有两种方法,尺寸精度要求不高时,可以直接冲压成型;尺寸精度要求高时,采用切削加工成型方法居多。薄盘类零件的结构特殊,刚性较差,如果零件在装夹时因夹紧力作用点、方向或大小选择不当, 必然会引起附加应力变形。在加工过程中,因为夹具的夹紧力和压力,工件也会产生弹性形变,影响工件表面粗糙度、位置精度等, 也会使工件产生加工变形。

1.3 切削力

一般影响切削力的因素主要有以下几个方面:

(1) 切削用量的影响。切削用量三要素中,主要是进给量、背吃刀量对切削力影响较大。当背吃刀量增大一倍时,切削力也增大一倍;进给量增大一倍时,切削力仅增大70%~85%。

(2) 工件材料的影响。切削力随着材料的强度增大而增大。材料的加工硬化能力也和切削力有关,一般来说,硬化能力较高的材料,他的切削力也会随之变高。

(3) 刀具几何参数的影响。刀具的几何参数包括切削刃形状、刃区型式、刀面型式和刀具的角度等,其中刀具角度对切削力的影响较大,且刀具前角影响最大。例如在加工塑性材料时,刀具的前角增大,切削力也会随之增大,这种情况在切削速度低的时候较为明显,而随着切削速度的增大,刀具前角对切削力影响会相对减小。

(4) 刀具材料的影响。一般来说,金刚石刀具的切削力最小,高速钢刀具的切削力最大,而硬质合金刀具居中。

(5) 切削液的影响。合理使用切削液能够减小刀具和工件之间的摩擦,从而降低切削力。

对薄盘类零件加工过程中影响切削力的因素必须认真对待,必须采取有效措施,减少、防止因切削力因素产生工件变形。

1.4 刀具

刀具对工件变形的影响,一般来源于切削过程中产生的切削热和切削力。在切削过程中, 切削时产生的切削热, 会造成零件各部位温度不均,零件产生变形;切削时产生的切削力, 使零件表面在弹性恢复后产生变形;刀具在加工过程中必然要磨损, 这样就使得切削余量发生变化, 产生变形。

1.5 刀具路径

在加工零件的过程中,进刀方式也会影响工件的形变,例如采用垂直进刀方式会影响腹板的加工精度。而如果是水平进刀方式则会对侧壁加工精度产生影响。选取合适的下刀路径,对走刀路径进行适时修正,可以有效地减小变形。薄盘类零件刀具路径修正及控制加工精度流程如图4所示。

图4 薄盘类零件刀具路径修正及控制加工精度流程

由此得知,影响薄壁件加工变形的主要因素是切削力、夹紧力以及残余应力,其他如振动、机床、加工环境温度等因素也会影响工件的变形,但影响力较小。经过实际生产数据统计分析,各类影响因素的所占百分比如图5所示。

2 薄盘类零件变形控制方法

随着科学技术的发展,可以通过建立若干静态、动态加工模型,采用有限元技术对薄壁零件和刀具进行分析,优化刀具路径后再实施加工,从而保证零件加工质量。也有的工厂采用加工时,在工件精加工最后一次走刀时,不设置进给,让刀具光切,再通过手工打磨来控制变形,但这种方法效率不高,零件表面质量也不高。这里通过生产经验总结出以下解决变形控制的方法。

图5 影响薄壁件加工变形的主要因素

2.1 合理的工艺法

通过选择合理的工装、加工参数和优化刀具路径,采用特定的工艺加工方法,控制薄盘类零件的变形。

(1) 根据薄盘类零件结构特点选择特殊机床和刀具进行加工,有效减少工件的变形。

(2) 根据不同的薄盘类零件,设计适合的专用夹具,采用合理辅助支撑,减少夹紧力和加工过程中产生的切削力,有效控制零件变形。

(3) 在设计刀具路径的时候,经对零件变形的分析,计算出变形量,在原有刀具路径中补偿一个偏移量,得到新的刀具路径。

(4) 切削加工时,合理选择切削参数,不断优化切削参数,最大程度地减小切削力,延缓刀具的磨损和降低零件表面残余应力,有效地控制零件变形。

(5) 切削加工时,在最后一道工序的走刀中,采用无进给光切,然后再进行手工打磨,来修整变形量。但这耗时、耗力,在单件小批生产中可使用。

2.2 高速加工法

高速加工(HSM或HSC)是一种比常规切削加工速度快很多的加工方法,一般有以下几个优点:

(1) 切削力小,在切削速度达到一定程度时,可以减少30%的切削力(主要是径向切削力)。

(2) 精度高,表面粗糙度低,在机床高速加工时,激振频率远大于工艺系统的低阶固有频率,因此加工平稳,震动较小,能有效降低表面粗糙度,提高零件的精度。

(3) 工作效率高,高速加工比常规加工的切削速度和进给速度高出5~10倍,可大大减少加工时间,提高生产效率。

(4) 加工范围很广,采用高速切削方法能够加工高硬度材料,加工完成后的工件表面粗糙度好。

正因为高速加工具有以上优点,对控制薄盘类零件加工变形是很有效果的。

2.3 残余应力的消除

零件加工一般是先经粗加工去除余量—半,再进行半精加工和精加工,以获得较高的零件质量。但针对薄盘类零件,在各道工序加工时,极易产生残余应力,特别是在加工完成卸载后,零件内残余应力得到释放,残余应力会使得零件在自由状态下回弹,从而导致零件变形的现象严重。故有时会在粗加工或半精加工后,需要将零件松开释放后再进行精加工。针对薄盘类零件加工完成后,一般有以下几种解决方案:

(1) 增加加工前和加工中的热处理程序。根据零件的设计和加工要求,可采用冷压变形减少零件内残余内应力。

(2) 对于无纤维流向要求的零件,改为预拉伸板材加工,这样切削加工产生的残余应力失衡,不会引起明显的变形。该方法增加了材料和加工成本,并且降低了对零件的强度要求。

(3) 增加先进的校正设备和正规设计,通过专用校正设备准确地控制校正质量,不因传统的手工校形产生过多的误差。

3 薄盘类零件加工变形控制实例

以回程盘零件的加工为例,笔者进行验证控制的变形,回程盘零件如图6所示。该零件为6.5 mm厚的盘类零件,零件毛坯为冲压件,经过球化处理,硬度较低,硬度值小于100HB。

通过对零件图以及零件毛坯热处理状态的基本信息分析,可以得知该零件的主要加工精度是平面度0.04 mm、垂直度0.01 mm、圆度0.01 mm、粗糙度Ra0.3等要求。经分析得知,一般需要经过冲压、车削、钻削、磨削、镗削等多道工序加工,拟定的加工工艺流程是:冲压(毛坯) → 车两面 → 粗磨两面 → 粗钻9孔及锥孔 → 精磨两面 → 精加工9孔 → 滚压9孔。在这些加工过程中,零件必然会产生一定的变形,如毛坯夹紧变形、车削变形等,这些给加工造成一定困难,会导致加工稳定性差,零件加工质量也得不到保证。这些变形最主要是反映在平面度上,通过分析,我们针对影响因素分别采取以下相应措施。

3.1 毛坯

该零件毛坯为冲压件,冲压后毛坯的平面度与平行度存在较大差异,平面度及平行度≥0.2 mm。如直接加工(钻或扩),在零件相对凹面或凸面区域加工过程会产生塑性变形及弹性变形。因此要消除这些可变因素,就需要对两个面进行车削加工和磨削加工。

3.2 刀具

在车削加工及精加工9孔中,采用刀尖圆弧较小(如R0.4)的刀片,锋利的刀尖易切削,可以减少工件变形受力,还可减少积屑瘤的产生,避免粘刀现象,并且在加工过程中延长刀具寿命,防止刀具过度磨损,避免切削余量的变化,从而控制变形。

3.3 工件装夹

安装时如果没有选取合适的作用点和夹紧力,可能会引起工件的变形。车削加工和磨削加工两道关键工序的安装,对零件变形产生影响较大:

(1) 车削加工。首先卡盘的夹紧力直接影响零件变形,夹紧力越大,使得零件变形越严重,反之则夹紧力越小,产生的变形也越小;其次装夹方式也会对变形有一定影响。针对回程盘零件,最好的方法是夹紧外圆,外圆与卡爪贴合得越好,圆弧包容得越多,则受力越均匀,产生的变形就越小,反之则越大。

(2) 磨削加工。由于磨床的磁性工作台磁力较大,在磨削加工完毕释放磁力后,回程盘原本磨平的平面会发生弹性变形,使得加工精度产生一定误差。在加工过程中,如果将磁性工作台改成磁力可调的方案进行控制,控制磁力的电压调整在25 V时,这时零件产生的变形就可有效控制。

3.4 加工余量

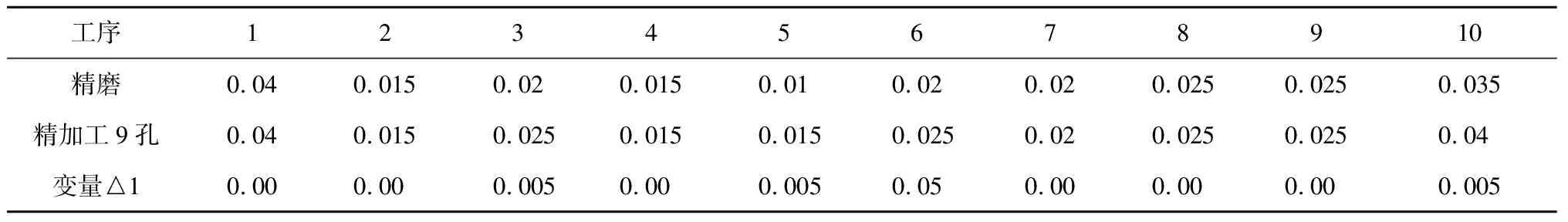

加工的余量越多,则产生的变形越大,经对回程盘零件加工工艺的分析,变形主要反映在平面度上,通过表1和表2对比分析发现,加工余量越多,则变形越大,反之则越小。

因此,加工回程盘时,应采用合理的加工工序(如粗精加工分开),合理分配加工余量,有效控制平面的变形量。

表1 平面度加工前后对比(加工余量0.75 mm) 单位:mm

表2 平面度加工前后对比(加工余量0.3 mm) 单位:mm

3.5 优化刀具路径

加工薄盘零件时,在设计刀具路径时,应充分考虑工件的偏移量,对刀具路径进行修正。采用合理的刀具路径,会减少加工中的变形。水平进刀和垂直进刀分别对腹板和侧壁造成精度影响。目前数控机床设计了三种垂直进刀方式:直接垂直向下进刀、斜线轨迹进刀、螺旋式轨迹进刀。所以,对于不同的工艺采用合理的刀具路径,可以有效减少零件的变形。

另外,在加工过程中,还应控制冷却液的浓度、压力等,冷却条件的好坏也直接影响零件的变形量。回程盘零件通过以上方法加工,可有效地控制零件变形。

4 结论

变形控制是薄盘类零件加工的关键。文章分析了影响薄盘类零件变形的原因,结合生产现场中加工回程盘零件的具体实例,通过采用合理的加工工序、合适的加工余量及装夹方法等来控制零件的变形量,有效提高了加工过程中的稳定性,获得了良好的加工质量。