清远抽水蓄能电站水泵水轮机主轴密封设计探讨

刘 旸,宋 翔,熊建平

[东芝水电设备(杭州)有限公司,浙江省杭州市 310016]

0 引言

水泵水轮机主轴密封是保障抽水蓄能机组连续安全运转的关键部件之一,应有良好的封水性和封气性。一方面,发电和抽水工况时,主轴密封用以减少或防止流道水从主轴与顶盖之间间隙泄漏到机坑内,防止水淹水导的事故发生;另一方面,水泵压水启动和调相运行时,主轴密封用以防止密封腔内的压缩空气直接从主轴与顶盖之间间隙泄漏到机坑内,保证工况之间的正常转换。主轴密封的好坏直接关系到机组的运行安全、检修周期及电站经济效益。因此,水泵水轮机主轴密封的设计、制造及安装等各个环节都需要非常重视。

目前抽水蓄能电站水泵水轮机常用的主轴密封形式有自补偿端面密封和自补偿径向密封两种,考虑了水泵水轮机主轴密封的运行条件复杂,为了保证密封面在各种复杂工况变化时具有良好配合,结合清远抽水蓄能电站高水头(高扬程)、高转速、密封线速度较高的特点,东芝水电在清远抽水蓄能电站选用了东芝公司在抽蓄电站有丰富运行业绩及经验的自补偿径向主轴密封结构形式。

1 水泵水轮机基本参数及密封基本条件

水轮机工况:最大水头502.7m;额定水头470m;最小水头440.4m;额定转速428.6r/min;飞逸转速690r/min;额定出力326.5MW;额定流量77.65m3/s。水泵工况:最高扬程509.1m;最低扬程450.7m;最大输入功率331.0MW;最大流量51.76m3/s。

被密封介质:水或空气;被密封介质压力:0.75~1.10MPa;主轴密封供水压力:0.85~1.20MPa;额定转速时密封处线速度:23.56m/s;飞逸时密封处线速度 :37.93m/s。

2 主轴密封工作原理

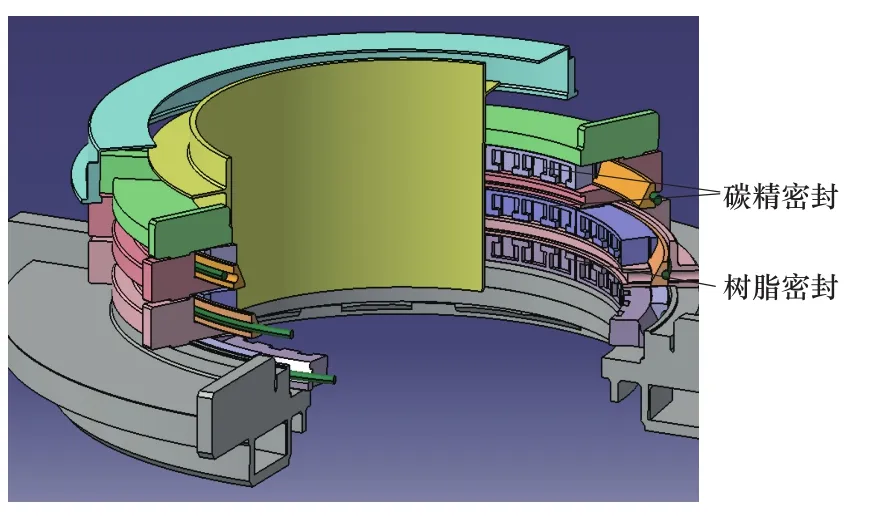

清远抽水蓄能电站水泵水轮机自补偿型径向密封由主轴抗磨环、三道工作密封环及弹簧组成,第一道密封环为树脂密封环,之后两道密封环为碳精密封环,如图1所示。

图1 径向密封三维图Fig.1 Radial main shaft seal three-dimensional modeling

其工作原理是:机组运行时,三道密封环在弹簧力作用下与主轴抗磨环之间保持一定的径向压力,密封润滑清洁水在三道密封环与主轴抗磨环之间形成一层均匀的水膜,保持“非接触式”密封,有效地阻止流道被密封水压腔的压力水或压缩空气流入顶盖中,达到良好的封水、封气效果。

具体描述如下,流道内的压力水通过转轮上止漏环间隙进入转轮上冠与顶盖之间形成的空腔内,然后通过主轴和顶盖之间的间隙流到主轴密封支撑座下方被密封水压腔。树脂密封环及两道碳精密封环在弹簧力的作用下,始终受到一个指向轴心的径向力,压在主轴抗磨环上。当在密封箱内注入带压力的润滑清洁水时,清洁水通过密封环的密封腔进入密封环和抗磨环之间。当机组运行时,两者之间形成水膜润滑的摩擦副,水膜厚度一般在0.04~0.10mm之间比较适宜。由于弹簧力作用,润滑水膜的厚度不随密封磨损而变化,这样一方面保证了密封环与主轴抗磨环不直接接触,避免密封环快速磨损。另一方面,润滑清洁水的压力要求始终保证略大于被密封水压腔水压力,使清洁水一部分通过密封间隙流入顶盖,并使得流入顶盖的漏水量处于一个合适的水平;另一部分清洁水流入被密封水压腔,以确保泥沙不会进入密封环与抗磨环的摩擦面。润滑清洁水同时用于冷却摩擦面,减小密封环发热导致的磨损。

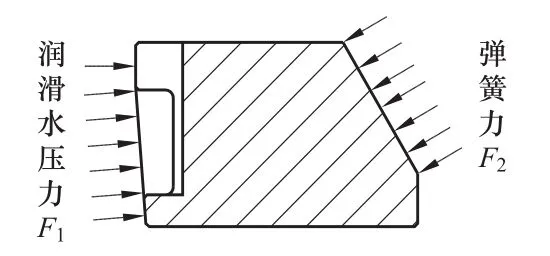

为了保证密封环受力平衡,保持润滑水压力与弹簧力平衡,弹簧设置的工作范围在最优弹性区间内,同时在每瓣密封环与主轴抗磨环配合的工作面设置了一个合适的角度。该处受力如图2所示。密封腔与密封工作面倾角示意如图3所示。

图2 密封环受力简图Fig.2 Force diagram of seal ring

图3 密封腔与密封工作面倾角示意Fig.3 Inclination angle diagram of seal chamber and seal face

主轴密封润滑清洁水取自尾水肘管顶部,经过离心泵加压和滤水器过滤,直通主轴密封箱内。由于厂房海拔低于最低尾水位,所以进水球阀关闭、机组不运行时,主轴密封依然能得到来自尾水压力的润滑水,只有在机组运行时才需要启动离心泵投入加压后的润滑水。

主轴密封润滑清洁水从中层密封腔进入,向上、下密封腔流动。通过调整主轴密封供水管路上的阀门开度,使得最上层密封腔压力最小;中层密封腔(即主轴密封供水腔)压力最大;下层密封腔(即被密封水)压力中等,略大于被密封水压力,这也是这种自补偿型径向主轴密封结构最理想的工作状态,可以延长密封环使用寿命。

3 主轴密封结构特点

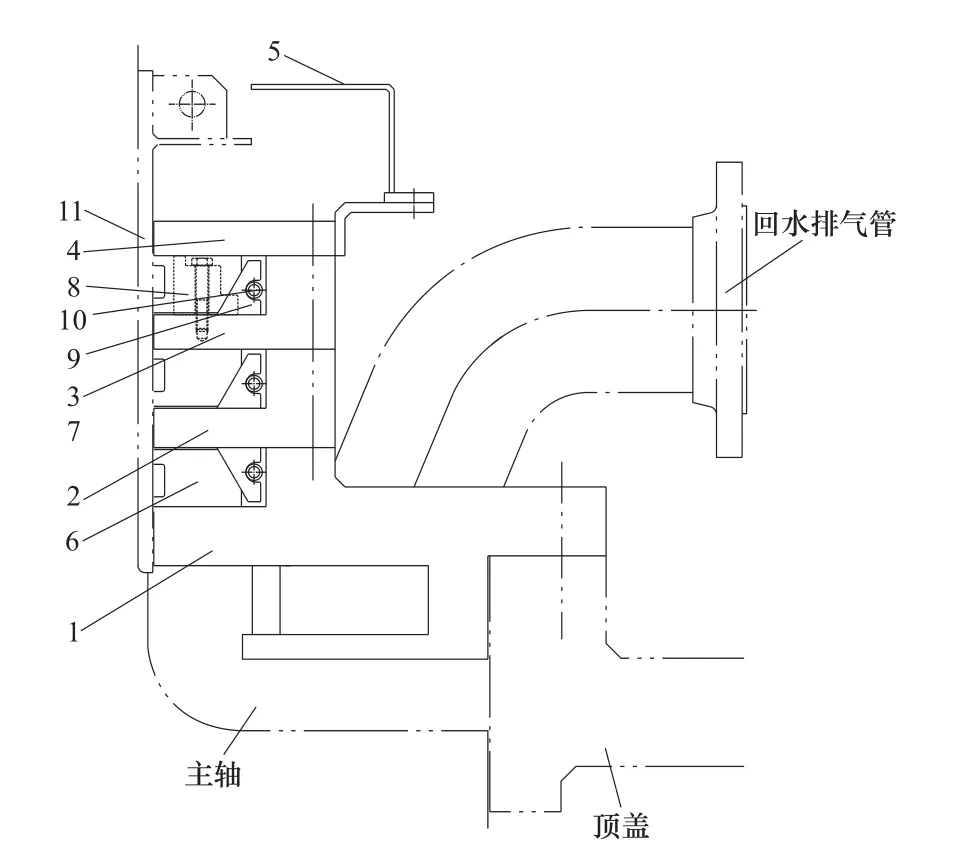

主轴密封主体采用不锈钢整铸而成,结构紧凑,不设置排水箱,密封漏水直接排至顶盖,并通过固定导叶自流排水孔及排水管排至集水井。主轴密封有三道密封环与抗磨环构成摩擦副。主轴密封结构简图如图4所示。

图4 主轴密封结构简图Fig.4 Main shaft seal structure diagram

3.1 摩擦副材料选择

密封摩擦副作为密封结构的关键,材料的选用及可靠性是关注的重点。

主轴抗磨环安装在主轴上,采用强度高、耐磨蚀性能良好的马氏体不锈钢板制造,其硬度高于树脂密封环及碳精密封环,所以优先磨损的是密封环,能有效延长抗磨环的使用寿命,当主轴密封使用磨损到一定程度时,仅需对密封环进行更换,方便检修。

清远抽水蓄能电站主轴密封额定转速时密封处线速度为23.56m/s,属于一个较高水平,非正常工作条件下容易导致密封环磨损快的情况发生。合同规定工作密封至少运行18000h不用更换,为了延长碳精密封环使用寿命,在两道碳精密封环前设置了一道树脂密封环,可以起到良好抗腐蚀和抗泥沙磨损的作用,在密封清洁水压异常时尽可能避免泥沙进入碳精密封环,有效地保护碳精密封环,延缓碳精密封环磨损。

碳精具有良好的导电、导热、耐高温、耐腐蚀、自润滑性能,并且具有热膨胀系数低、化学稳定性好、硬度较低的特点,是一种良好的密封环材料。

碳精密封在清水中的损耗非常少,但抗泥沙磨蚀的能力非常弱,所以保证摩擦副的润滑水质也是至关重要的,因此需要选择高精度滤网。采用两道碳精密封环的目的是为了提高主轴密封可靠性,即使一道碳精密封环出现异常状态,剩余的一道碳精密封环还可以起到密封作用,不会发生因密封失效而突然漏水量过大的情况,使电站有足够的时间可以对密封进行处理。

3.2 密封环相关设计

为了方便密封环制造和安装,并使密封环运行过程中及时得到冷却、密封环磨损后具有自补偿能力,碳精密封环和树脂密封环分为多瓣制造,每瓣密封环之间安装了止动块止动,止动块与每瓣密封环之间单边留有1mm的间隙,机组运行时每瓣密封环的周向转动就限制在1mm范围内,密封环1mm间隙中通过的清洁水能带走密封环产生的热量,达到冷却、散热目的。通过弹簧的作用力确保密封环径向受力均匀的同时,不会因机组工况的突然变化而产生较大的位移造成漏水量突然增大,同时又给密封环磨损后自动向内调整留了足够的余量,达到自补偿的效果。

4 主轴密封制造、安装及调试要点

工厂内制造精度和现场安装质量是保证主轴密封工作良好的关键。

为保证主轴密封的安全、稳定运行,防止密封块与抗磨环发生偏磨,工厂制造时需要对主轴密封的加工面的垂直度和平行度进行精确控制。现场进行轴系盘车时,需保证轴系盘车数据在设计规定的摆度范围内,防止机组运转时主轴密封部位轴摆过大造成密封环偏磨。

现场安装时需要对主轴密封相对于抗磨环的同心度进行控制,保证主轴密封与抗磨环的间隙均匀,间隙值在设计范围内。

密封环安装时需注意树脂密封环和碳精密封环的安装位置不能装错,同时各密封环的正、反不能颠倒,应严格按设计要求进行安装。

调试过程中,需要及时记录上、中、下三个密封腔压力、主轴密封供水压力及流量等数据,通过计算程序可以计算出当前流量、压力下的主轴密封工作状态,从而在调试过程中对主轴密封工作状态进行评估并做出相应优化。

主轴密封投入运行后需特别注意以下几点:

(1)润滑水质:机组运行时主轴密封润滑水必须投入,防止密封环与抗磨环产生干磨而导致密封环、抗磨环严重磨损;润滑水过滤精度不小于100μm,避免水中混入大的泥沙颗粒而延长密封环使用寿命。

(2)润滑水压:润滑水压力必须大于被密封腔压力,防止流道中不清洁水进入密封间隙而导致密封环、抗磨环快速磨损。

(3)水膜厚度:水膜厚度不应小于0.04mm,避免密封环与抗磨环直接接触而磨损;同时密封清洁水压不宜过大,以避免顶盖漏水量偏大。

5 密封环磨损测量及更换条件

5.1 密封环与抗磨环的初期磨合

当机组首次运行时,由于现场安装、主轴振动、摆度等原因,密封环在运行初期有个自适应调整过程,在此期间密封环会有少量的磨损,但在弹簧弹力的作用下,密封环会自动补偿。自适应过后密封环就基本不会产生磨损。清远抽水蓄能电站2号机碳精密封环磨损量如图5所示,可以很清楚地看出运行初期有轻微磨损,运行一定时间后基本无磨损。

5.2 密封环磨损量测量

主轴密封对两道碳精密封环设置了磨损量检测装置,如图6所示。

碳精密封环的磨损量可以通过测量螺栓的拧入长度变化值得到,方法为测量两次停机后的测长螺栓接触密封压环时露出密封箱的长度L,两者差值即为碳精密封环磨损量。

图5 清远2号机碳精密封环磨损量(mm)Fig.5 Unit 2 of Qingyuan pumped storage power station carbon seal ring wear loss

图6 碳精密封磨损量检测装置Fig.6 Wear loss detecting device of carbon seal ring

5.3 密封环更换判定标准

由于树脂密封环设置位置的关系,无法直接设置磨损量测长螺栓。

实际上,密封环是否需要更换,需要通过漏入顶盖的密封漏水量及碳精密封环的磨损量进行综合判定。如果顶盖漏水异常或者通过测长螺栓判定碳精密封环磨损量达到设计指定要求,则应考虑对主轴密封进行检修,并根据实际情况确定是否需要更换碳精密封环及树脂密封环。

6 主轴密封运行条件及效果

清远抽水蓄能电站水泵水轮机主轴密封运行条件复杂:

(1)被密封水压变幅大:电站发电运行水头在440.4~502.7m范围内变化,吸出高度达-66m,这使得主轴密封前被密封水压腔压力较高,并且压力变化较大。

(2)工况转换复杂:机组工况复杂、启停频繁。电站运行工况有发电、抽水、发电调相、抽水调相、停机等几种工况,每天都要历经约5次以上几种工况,每种工况转轮背压侧被密封腔压力均会产生较大变化。在调相运行过程中主轴密封被密封腔为空气,抽水及发电运行时主轴密封被密封腔为水。

(3)密封线速度高:机组顺时针、逆时针双向运转,飞逸时密封处最大线速度可能高达37.93m/s。

(4)甩负荷调试要求高:调试阶段机组经历了一台、两台乃至四台机同时甩负荷,球阀动水关闭等机组振动较大的情况,对主轴密封的适应性要求高。

(5)综合以上严峻的密封工作条件,主轴密封需要具有良好的封水、封气性能,能在极短时间内适应被密封腔压力的复杂变化,这对主轴密封设计是极大考验。

清远抽水蓄能电站采用的自补偿型径向密封,经历了上述严峻工况的考验,保证了良好的密封效果。例如:从1号机开始有水调试到四台机全面投产,顶盖侧积水深度从未超过2cm,远未达到顶盖排水泵的最低起泵水位;机组调试阶段在发电调相和抽水调相热运行情况下,当转轮室及尾水管充满压缩空气时,保持尾水位的压水供气阀开启次数屈指可数。尤其是4号机,在7小时的调相热运行过程中,压水供气阀仅开启了一次,证明了整台机组的密闭性极其优秀。通过长时间的运行考验表明,自补偿型径向主轴密封的封水、封气效果良好,密封环磨损量小,能达到预期的使用寿命。

7 主轴密封设计探讨

自补偿型径向主轴密封成功应用于高水头、高转速的清远、西龙池[2]等抽水蓄能电站水泵水轮机主轴密封,这表明该形式主轴密封应用值得推广,并可在下述方面进行探讨:

(1)复杂工况转换适应性。

针对水泵水轮机发电、抽水、调相、开停机各种复杂工况以及被密封腔压力变幅大的特点,自补偿型径向主轴密封能具有良好的适应能力,能达到设计要求的封水、封气性能,保证机组的安全稳定运行。

(2)密封环自补偿能力及冷却效果。

密封环最终磨损、更换是必然的,但如何有效达成密封环长久使用的要求,在自补偿型径向主轴密封的密封环结构设计时,一方面需要考虑密封环采用分块瓦式结构,密封压环在弹簧力作用下保持对密封环的压紧力,使密封环磨损后能具备自补偿功能,保证润滑水膜变化相对稳定、均衡;另一方面,应充分考虑其运行时密封环的冷却、散热效果,及时带走运行中产生的热量,尽可能减缓密封环、抗磨环的烧损,延长密封环、抗磨环使用寿命。实践表明,通过密封环及相关优化设计,可以实现密封环良好的自补偿功能及预期的冷却效果。

(3)密封润滑水及漏水量调整。

密封润滑水应保持清洁,并需实时监测润滑水压力及密封腔被密封水水压,保证密封润滑水压力大于被密封水水压。

由于密封润滑水膜的厚度较难测定,很难保持在水膜厚度0.04mm的状态,因此密封水压实际设定可能比较高。这样,主轴密封漏入顶盖的漏水量可能较大,这应该是允许的。设计时应充分考虑漏水偏大情况时漏水排出措施,杜绝水淹水导情况的发生,保证机组的安全运行。

当然,在密封环磨损正常范围内,如果漏水量异常偏大,可用调节密封润滑水水压的方式进行适当调整。

(4)结构紧凑及运行稳定性。

主轴密封不设置漏水箱而让漏水直接排在顶盖上,这样可以减小主轴密封装置的高度,从而可使水导轴承设置更靠近转轮,结构紧凑,相对增强了机组运行的稳定性。

(5)制造及安装调试控制。

在制造及安装调试中严格把握设计目标也是非常重要的,可避免密封环处于异常工作状态,延长密封环的使用寿命。

8 结束语

清远抽水蓄能电站水泵水轮机主轴密封采用东芝公司成熟可靠的自补偿型径向主轴密封结构,密封结构紧凑,现场安装、调试方便,能适应电站高水头、高转速、运行工况复杂、启停频繁等严峻的工作条件。电站机组投运后运行结果表明,主轴密封达到了设备运行要求的良好的封水、封气效果,得到了设计院及业主的充分肯定。在今后高水头、高转速的抽水蓄能电站水泵水轮机设计中,可以推广使用这种自补偿型径向主轴密封。

[1]颜海霞,裘学军,熊建平.水轮机主轴密封的研究和实践[J].水电站机电技术,2011,34(6):1-5.

YAN Haixia,QIU Xuejun,XIONG Jianping. Research &Practice of Turbine Main Shaft Sealing [J]. Mechanical & Electrical Technique of Hydropower Station,2011,34(6):1-5.

[2]王轩,姜明忠,周若愚.西龙池抽水蓄能电站主轴密封安装及工作原理[J].价值工程,2012,31(28):67-68.

WANG Xuan,JIANG Mingzhong,ZHOU Ruoyu. Main shaft seal Assembly and Working Principle of Xilongchi Pumped Storage Power Station [J]. Valve Engineering,2012,31(28):67-68.

[3]熊建平,韦晓蓉,陈梁年,板桥茂记,黑川敏史.清远抽水蓄能电站水泵水轮机设计特点[J]. 调峰调频技术,2016(2):21-28.

XIONG Jianping,WEI Xiaorong,CHEN Liangnian,ITABASHI Shigeki,KUROKAWA Toshifumi. Design Characteristics of Pump-Turbine of Qingyuan Power Station [J].Power Generation Technology,2016(2):21-28.

[4]颜海霞,陈维勤,熊建平.水轮机静压自调式主轴端面密封设计[J].水电站机电技术,2015(3):5-7.

YAN Haixia,CHEN Weiqin,XIONG Jianping. Design of Self-Balanced Static Shaft Seal [J]. Mechanical & Electrical Technique of Hydropower Station,2015(3):5-7.

[5]宋承祥,裘学军.大中型混流式水轮机的安装方法[J].中国水能及电气化,2012(9):50-58.

SONG Chengxiang,QIU Xuejun. Installation Methods of Large and Medium-sized Francis Turbine [J]. China Hydropower &Electrification,2012(9):50-58.

[6]陈湘匀,麦景朝.高水头大容量抽水蓄能机组主轴密封改进[J].水力发电,2004,30(4):48-49.

CHEN Xiangyun,MAI Jingchao. Modification of main shaft seal in high-head and large-capacity pumped-storage power unit [J].Water Power,2004,30(4):48-49.

[7]顾永泉.机械端面密封的密封面顶开现象和升举特性[J].石油化工设备,2003,32(4):26-29.

GU Yongquan. Just-lift-off phenomena and lift-off characteristic of mechanical face seals [J]. Petro-Chemical Equipment,2003,32(4):26-29.

[8]梅祖彦.抽水蓄能技术[M].北京:清华大学出版社,1988.

MEI Zuyan. Pump-storage Technology [M]. Beijing: Tsinghua University Press,1988.

[9]汤毅强.抽水蓄能机组的主轴密封装置[J].大电机技术,2005(2):34-36.

TANG Yiqiang. The Shaft Seal of the Pumped Storage Aggregate [J].Large Electric Machine and Hydraulic Turbine,2005(2):34-36.

[10]贾允,高欣.回龙电站水泵水轮机主轴密封设计计算[J].大电机技术,2010(1):46-49.

JIA Yun,GAO Xin. Design and Calculations on Pump Turbine Shaft Seal of Hui Long Power Station [J]. Large Electric Machine and Hydraulic Turbine,2010(1):46-49.

刘 旸(1990—),男,助理工程师,主要研究方向:水轮机结构设计等。E-mail:liu.yang@toshiba-thpc.com