SZL型燃煤锅炉运行现状分析

文 _ 王超群 三角轮胎股份有限公司

我公司现有锅炉3台,分别为SZL10-1.25-AⅡ10T锅炉2台、SZL10-2.5-AⅡ10T锅炉1台,2007年5月投用。

3台锅炉整体运行情况是:提供斜交工程胎除氧站蒸汽、斜交工程胎硫化外温蒸汽(此两项占蒸汽总用量30%以上)、垫带/胶囊蒸汽(占蒸汽总用量20%左右)、内胎蒸汽(占蒸汽总用量40%),以及密炼/轮胎翻新蒸汽等。其中前两项蒸汽使用位置距离锅炉30~50m,后三项距离锅炉500~600m,只要斜交工程胎硫化内、外压升温,就会造成总蒸汽用量、压力瞬间出现较大波动。非冬季投入1台锅炉满负荷运行,另1台低负荷运行,运行负荷在20%~50%;冬季严寒时期,2台锅炉同时运行,第3台锅炉间歇性运行,运行负荷0%~50%。另外,锅炉前期水处理没有配套使用除氧器,现运行锅炉只有软化水处理装置。

现总结锅炉近年来运行状况及出现的一些问题,对其产生原因进行分析并提出解决措施。

1 锅筒内壁、水冷壁管氧腐蚀

1.1 运行现状

2013年3月下旬,1号锅炉上水管出现泄漏,经停运检查,上、下锅筒都不同程度存在氧腐蚀状况,出现圆坑状斑点,腐蚀呈均匀分布。上锅筒腐蚀更为严重,最深腐蚀6mm,直径Φ15mm,5个;腐蚀深度2~3mm,直径Φ15mm,14个;腐蚀深度1~2mm不计其数。其它2台锅炉和1号锅炉运行状况差不多。

同时对胀粗、泄漏的水冷壁管进行割除检查,管内见数个宽2~8mm,深0.5~1.8mm,长3~13mm不等的腐蚀凹坑。腐蚀凹坑面周围管壁内结有一层约0.8~1.2mm的锈红色硬垢层,并有明显垢层脱落痕迹。

1.2 原因分析

1.2.1 运行过程氧腐蚀

由于3台锅炉没有配备除氧设施,因此在运行过程中,没有经过除氧的软化水进入锅炉后,在水温不断升高的情况下,氧会因溶解度减小自水中逸出,腐蚀锅炉冷壁管、炉筒内壁。

1.2.2 停炉氧腐蚀

3台锅炉始终有1台处于热备用状态,为保证锅炉能够迅速投入使用,上锅筒水位保持在2/3以上。停炉以后,随着压力、温度的降低,锅炉中的水蒸气凝结成水,空气中的氧气在有水分的情况下,很容易对金属表面产生腐蚀。

1.3 解决措施

1.3.1 运行过程除氧

(1)热力除氧

热力除氧器在我公司广泛应用,斜交工程胎过热水硫化工艺工作要求除去水中氧分。热力除氧效果比较好,补给水经热力除氧后,水中溶解氧可降低到0.05mg/L以下。

(2)化学除氧

化学除氧主要采用添加亚硫酸钠来进行。我公司锅炉使用软化水一度使用亚硫酸钠除氧,除氧速度快、效率高,可在较低温度下进行。

1.3.2 停炉除氧

为了防止或者减轻锅炉停用腐蚀,公司采用湿法停炉保护措施。其方法是将锅炉内充满压力为0.3~0.5Mpa、除过氧分的软化水或含碱的水溶液,避免空气漏入腐蚀。

2 锅炉爆管

2.1 运行现状

2012年11月,对1号锅炉年度例行检查中发现,1根水冷壁管(Φ51x3)上端弯管处管壁肿胀4mm,下管壁厚度2.4~3.1mm不均(图1)。

2013年6月下旬,1号锅炉上水管出现泄漏,将漏水区域保温层打开,检查发现1根水冷壁管(Φ3)上端弯管处爆管,外观爆口26mm(图2)。

图1 水冷壁管胀粗

图2 水冷壁管弯管处爆管

2013年1号锅炉数次出现水冷壁弯管处腐蚀泄漏情况,每次爆管会造成锅炉停机7d以上,严重耽误生产。

2.2 原因分析

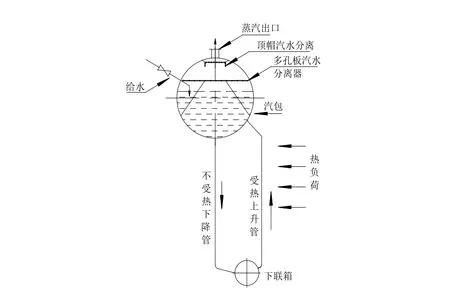

图3可见,SZL10-1.25(2.5)AⅡ锅炉循环回路由锅筒、下联箱、上升管(水冷壁管)、下降管组成。在此闭合回路中,水循环方式靠上升管与下降管之间水密度差来进行。进入锅炉前的软化水经省煤器加热达到90℃,经水泵加压到达锅筒。锅筒上部为蒸汽、下部为水,液态水密度较大,沿炉外下降管到下联箱。下联箱内的水受热面加热,再通过炉内上升管进入锅筒,实现循环流动。为了使锅炉安全可靠运行,所有受热面都应得到水足够的冷却,如果在受热的上升管中间出现水流动停滞、汽水分层等现象,管壁水膜将遭到破坏,受热面可能因超温或热疲劳而导致爆管。

图3 锅炉循环回路示意图

公司3台锅炉中,无论何时都有其中1台蒸汽出口量仅为定值的10%~50%,出汽量波动、汽速不均。上升管与下降管之间水密度差变小,水冷壁管内壁冷却水膜汽化,管壁瞬间受到极大热负荷,水管变形、鼓包甚至爆破。由于缺水引起的爆管,破口呈纵向破裂,破口锐利,同时有周长增粗现象。

爆管的根本原因是锅炉燃烧工况频繁启停,压力波动大,出力不足,使管壁金属的温度发生交替变化,管壁金属交替膨胀或收缩,产生交变热应力,产生蠕变、胀粗。

2.3 运行措施

由于生产安排等方面原因,3台锅炉中始终有1台运行负荷低,造成水冷壁管经常性爆管,解决生产供汽需求合理搭配是关键因素。

建立严格的维修保养检修规程,做好割管、换管记录,并建立技术档案。对受热面管壁进行蠕胀、变形和腐蚀等情况进行定期检查。

3 超压带水

当锅炉蒸汽带水过多,容易在管路弯头处产生水击,发生震动,锅炉带水会将水中的盐分带入管道,长时间会对管路造成腐蚀。

3.1 运行现状

锅炉既要满足近距离斜交工程胎硫化过程中打内压(需用大量过热水补充)消耗大量1.15MPa饱和蒸汽,硫化罐(机)升外温消耗大量0.8MPa饱和蒸汽。同时,而又要保证长距离输送的饱和蒸汽到达胶囊/垫带、内胎机群满足硫化使用压力(分别为1.1MPa和0.95MPa)。此时,为迅速满足生产需求,往往出现1台锅炉超负荷、超压运行的情况。

3.2 原因分析

随着锅炉工作压力的提高,炉水对应的饱和温度也随之提高。炉水的分子热运动加强,分子之间的作用力减弱,蒸汽密度增加,炉筒内蒸汽空间的小水滴数量增多。同时,随着锅炉工作压力的提高,蒸汽的密度增加,而炉水的密度却在下降,蒸汽和炉水的密度差减少,蒸汽携带水滴的能力增强。

除了以上原因,造成锅炉蒸汽带水还有其他方面:

① 3台10t锅炉汽水分离器采用多孔挡板式分离器,水平加装在蒸汽空间内,在蒸汽出口同时加装多孔顶帽式分离器。汽水分离器缩小了蒸汽空间,蒸汽中的水滴会随蒸汽一起被带走。上锅筒水位运行过程中过高,人为造成蒸汽空间减小,也会使蒸汽带水。

② 锅炉超负荷运行,蒸汽流量大、流速快,也容易造成蒸汽带水。

③ 当斜交工程胎硫化同时打内压或升外温时,锅炉瞬间汽压下降,使炉水急剧汽化,蒸汽也易带水。

3.3 锅炉蒸汽带水解决措施

锅炉应在正常水位运行,锅筒高水位会减少蒸汽空间,出现蒸汽带水;锅炉用水要保证水质达到锅炉的使用要求,使排污量在锅炉蒸发量的5%左右;在运行中尽量避免超负荷运行和瞬间汽压下降,减少蒸汽带水情况的出现。

4 受热面结焦

4.1 运行现状

烟气含有灰分等固体杂质,还含SO2、H2S、Hcl等有害性气体。3台锅炉经过一段时间运行后,需定期到炉膛内清理水冷壁、燃烧室、锅筒等受热面上焦垢。由于结垢块较大,需要破碎才能从人孔取出。当水冷壁管结焦后,受热面吸热效果变差,炉膛出口烟温升高。

4.2 原因分析

4.2.1 炉膛水冷壁结焦

在炉内高温燃烧区,燃煤中的易熔灰分处于熔融状态,当这些黏结性很强的熔化灰粒接触到受热面管子(或锅筒)就会结焦。炉内水冷壁结焦,要及时清理,否则会影响锅炉热效率。

4.2.2 高温对流受热面结焦

当烟温高于700~800℃时,煤灰中钠、钾等碱金属的化合物和硫酸盐以及部分碱土金属化合物,已处于熔化状态,当接触到壁温低于烟温的受热面管子(锅筒)表面上,凝结固化,形成高温结焦。

4.3 运行措施

降低受热面结焦的具体控制调整措施主要有:①调整用煤标准,控制细度、灰分,限制挥发分最低含量,会使受热面结焦减轻。②及时清除锅炉各受热面部位结焦,及时清理省煤器管、对流管受热面积灰。③稳定燃烧、定期排污,严禁超负荷运行,保持汽温、汽压在额定范围内。

5 结语

公司3台锅炉在运行过程中带来的氧腐蚀、爆管、超压带水和结焦等问题,如不能彻底解决,将影响锅炉安全运行和热效率。因此,首先要保证锅炉水质标准到达使用要求,还要在运行过程中确保连续性,尽量避免超压或低负荷运行,减少蒸汽带水情况的发生,更好地为生产服务。

[1]邵淑华.锅炉的氧腐蚀、除氧及停炉保养[J].河北能源职业技术学院学报,2006,(9):75-76.

[2]白寒军,何浩.锅炉系统的氧腐蚀和除氧方法[J].科技与经济,2006,(22):P113.

[3]王士能.20t/h锅炉水冷壁管爆裂原因探讨[J].理化检验-物理分册,2001,(1):27-28.

[4]钟金良.锅炉蒸汽带水的分析与处理[J].企业科技与发展,2014,(8):69-70.