某装药技术集成与工程化示范设备研究

周 建,屈智全,杨柏峰,闫新州

(辽沈工业集团有限公司,辽宁 沈阳 110045)

通过隔栅式熔化技术、真空搅拌去气泡技术、产品倾斜引流注装技术和低比压顺序凝固装药技术的集成和工程化研究,建立了适用于多种产品柔性注装工艺的工程化示范设备。

1 主要结构组成

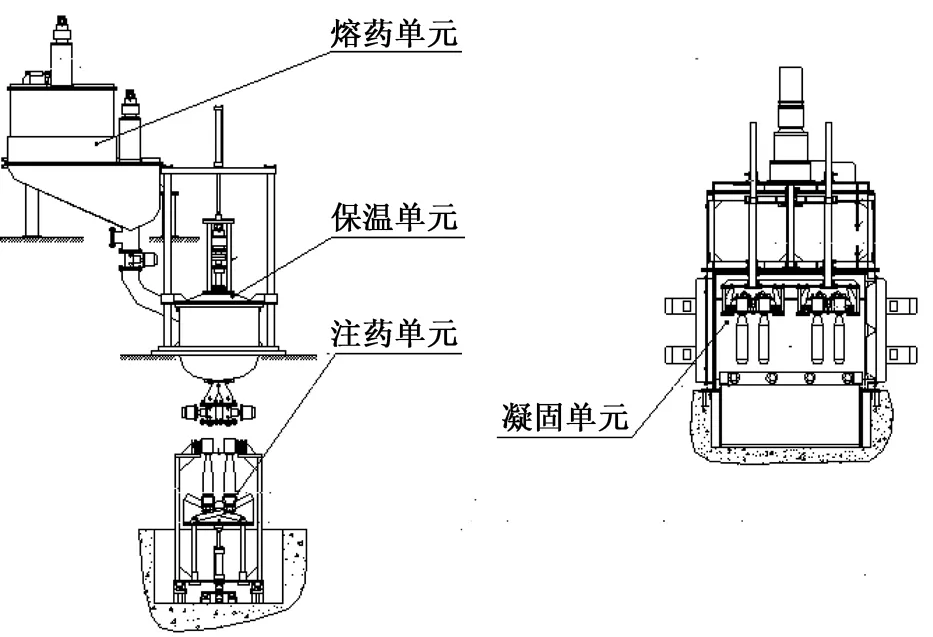

设备结构简图如图1所示。该设备主要由熔药单元、保温单元、注药单元、凝固单元、液压部分和电气控制系统等六部分组成。熔药单元分为上下两层,上层有格栅熔化装置用于固态药品熔化,下层有搅拌装置用于熔融药品搅拌。保温单元为密闭单元,内部有出料管、搅拌装置、抽真空装置和注药阀。出料管上有熔药阀控制熔融药品流入,出料管口部设有格栅用于挤压熔融药品中的气泡;搅拌装置用于熔融药品搅拌;抽真空装置设有真空阀用于保温单元卸荷;注药阀用于保温单元内熔融药品流出。注药单元可以使产品倾斜注药。凝固单元分为上下两层。上层为热风加热层用于防止熔融药品凝固,并设有加压装置用于产品加压;下层为循环水冷却层用于熔融药品快速凝固;中间有升降机构用于产品在上下两层之间的运动。

图1 设备结构简图

2 工作原理

药品装入熔药单元上层的隔栅熔化装置后被隔栅支撑并受热熔化,熔化后的药品通过隔栅上的缝隙及时与固相分离,熔化药品流入熔药单元下层;打开出料管上的熔药阀将熔融药品通过出料管抽到保温单元中,在出料管出口处通过栅格缝隙使气泡和药品分离;关闭熔药阀使保温单元密闭,抽真空装置将保温单元内抽成真空状态,搅拌装置持续搅拌,进一步消除熔融药品中夹杂的气泡;打开真空阀,使保温锅内卸荷,打开注药阀开始注装;注装过程中采用产品倾斜引流注装技术,消除注装过程中产生的气泡,注装结束后开始凝固;凝固过程采用低比压顺序凝固技术[1],通过凝固单元上层的加压装置对产品进行加压并用热风对产品加热,防止药品凝固,之后通过升降机构使产品缓慢进入凝固单元下层,开始顺序凝固;产品全部进入凝固单元下层后,继续对产品加压并保温,保温一定时间,产品快速上升回到凝固单元上层,整个工作过程结束。

3 技术难点与创新

本研究的技术难点与创新点如下。

1)熔药单元的结构设计。采用格栅式熔药设计,在保证熔药过程本质安全度和熔融药品质量的基础上,提高了热传导效率,熔药效率可达到130 kg/h。采用格栅式熔药技术还实现了液、固相药品实时分离。

2)保温单元抽真空结构设计。采用对熔融药品真空搅拌去气泡技术,有效降低了药品中混杂的气泡,提高了装药质量。保温单元采用隼式压盖使密封更严密,熔药阀内部采用燕尾型管道与膜片相结合的设计,使其密封更好。

3)注药单元结构设计。采用了一体化倾斜注药,节省了注装时间,保证了在注装过程中产品内空气能够全部排出,提高了产品密度。

4)凝固单元结构设计。采用低比压顺序凝固注药技术,通过控制热风温度场、循环水冷却水温和产品入水速度等工艺参数,消除了注装凝固过程中产生的底隙、裂纹及热应力。采用热风加热,节省了能源,改善了现场环境。凝固单元内温度基本一致,提高了装药成品率。

4 PLC系统

为保证工作的可靠性和稳定性,PLC选用西门子S7-226系列。CPU型号为6ES7216-2BD23-0XB8,其具有24入、16出的开关点和5个16入、16出的开关量扩展模块,该模块型号为6ES7223-1PL22-0XAB。安全栅选用德国P+F双通道型号为KFA6-SR2-EX2.W,通过它与现场的接近开关和控制按钮及指示灯等组成本质安全电路,完全达到系统的防爆要求。控制过程为:通过安装在现场的接近开关和控制按钮采集信号送到PLC的输入点,然后通过CPU模块程序的控制,通过输出点驱动电磁阀等执行元件[2]。

软件的实现用结构化编程方式,这样使得程序结构清晰,便于调试和修改。主程序用于初始化、子程序的调用及输出点的控制。本程序结构由4个子程序组成,初始化程序用于使用的存贮器的初始值的赋值及复位各输出点;手动子程序用于现场各执行元件的调试;熔化半自动程序用于控制室控制的熔化过程的自动完成;注装半自动程序用于现场注装的自动完成。

5 人机界面监控系统

人机界面的引进使得该系统操作更加方便,各种参数显示更加直观化,同时也使得该系统更加生动和人性化。该系统人机界面采用工控机安装组态软件的方式,工控机与PLC通信采用自由口模式,实现实时通信,完成的主要功能如下:1)实时显示系统各气阀、油阀、电动机及开关点的状态;2)监督PLC对系统执行自动程序出现异常情况时能自动查看故障点;3)可以进行参数设置,对熔化时间可以任意设置。

6 液压系统计算

设备的液压执行元件包括3个马达和8个步进液压缸,其中3个步进液压缸与3个马达同时工作时系统流量最大。3个马达的最大流量分别为15、60和60 L/min,3个步进液压缸的流量相同,为14.13 L/min,则系统的最大流量为14.13×3+15+60+60=177.39 (L/min)。综合考虑后,建议系统采用双泵(1个大泵和1个小泵)供油回路,大泵为3个马达工作提供动力,小泵为其他执行元件提供动力,所需功率计算如下[3]:

液压功率(kW)=

1)大泵计算。系统最大流量为3个马达同时动作,所需最大流量为15+60+60=135 (L/min),系统最大压力为60 bar,故计算得电动机功率为:(135×60)/(600×0.8)=16.875 (kW)。选择18.5 kW四极电动机,泵选择力士乐A10VSO100变量柱塞泵。

2)小泵计算。系统最大流量为3个步进液压缸同时动作,所需最大流量为14.13+14.13+14.13=42.39 (L/min),系统最大压力为60 bar,故计算得电动机功率为(42.39×60)/(600×0.8)=5.3 (kW)。选择7.5 kW四极电动机,泵选择力士乐A10VSO45变量柱塞泵。

7 熔化效率计算

为满足生产需要,该设备的熔化效率应>260 kg/2 h。熔化效率是根据试验用单元化药盒的熔化能力进行推算的。试验用单元化药盒截面为等腰梯形,梯形上底a=4 mm,下底b=108 mm,高h=200 mm,梯形长度l=200 mm。单个单元化药盒容积为V1=(a+b)/2hl=2.24×106(mm3)=2.24 (L),单个单元化药盒装药量为m1=1.5 kg(实际称重),试验得药品熔化时间为30 min。整个隔栅熔化装置由45个单元化药盒组成,整个隔栅式熔化器容积V2=45V1=45×2.24=100.8 (L),隔栅式熔化器装药量m2=1.5/2.24×100.8=67.5 (kg),则熔化260 kg药品所需时间t=260/67.5×30≈116 (min)(<2 h),满足设计要求。

8 结语

该设备已用于多种产品的工艺试验,工艺试验所得数据完全达到了装药相对密度≥98%,局部装药密度差≤0.2%,熔化效率>260 kg/2 h的设计要求。试验过程安全、稳定、可靠、精确,安全性高,稳定性好,对环境无负面影响。

[1] 崔庆忠. 高能炸药与装药设计[M]. 北京:国防工业出版社, 2016.

[2] 马志勇. 常用自动化控制器件手册[M]. 北京:机械工业出版社, 1996.

[3] 徐灏. 机械设计手册[M]. 北京:机械工业出版社, 2000.