基于港口工况的电动牵引车动力传动系统选型与匹配设计

柳 惠,何 仁,韩 顺

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

1 引言

港口牵引车负载质量大、行驶车速低,造成大功率发动机常工作在低效率区,燃油经济性差,且制动能量无法储存再利用,同时频繁的起停和驻车造成车辆尾气污染严重。而纯电动汽车具有零排放、噪声小、易于控制等优点,且牵引车上有大量空间搭载动力电池,使得发展纯电动牵引车成为解决传统港口牵引车以上问题的一个可行方法。以某传统内燃机牵引车为原型,针对动力系统部件确定前整车部分运行参数的不确定性,应用区间算法确定动力系统参数范围,选择市面已有的产品作系统部件。为验证电动牵引车性能,利用ADVISOR建立牵引车模型。分析港口牵引车作业工况,以匹配出的动力系统为平台建立电动港口牵引车行驶工况。ADVISOR仿真结果表明港口工况下,电动牵引车经济性优于原内燃机牵引车。

2 电动港口牵引车方案设计

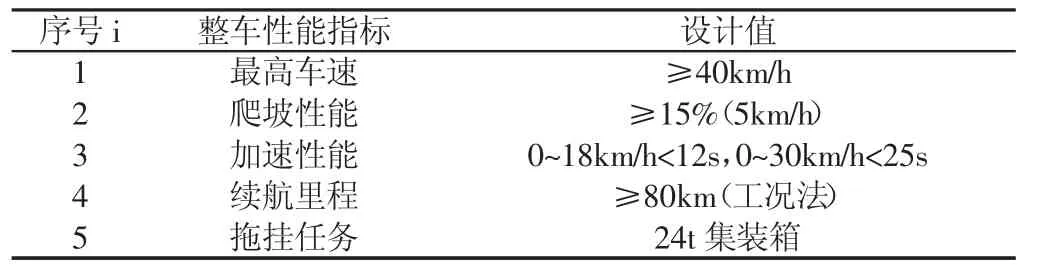

在某传统内燃机牵引车的基础上,更换驱动系统,使其升级成电动牵引车。结构形式为,主电机前置,驱动力由主电机经离合器、变速器、传动轴至牵引车后桥,由牵引车后轮输出。结合港口牵引车作业标准,电动港口牵引车设计性能指标,如表1所示。

表1 电动港口牵引车设计性能指标Tab.1 Performance Standards for Electric Terminal Tractor

3 牵引车动力系统参数匹配

由于电动机、电池等参数均不确定,电动牵引车整车运行参数有一定的不确定性。针对这个问题,采用区间数学计算方法,以区间数运算代替传统数值计算,应用区间数学计算软件Intlab作区间运算。区间数学计算的计算量为有界闭区间,一般表达形式为其中称为区间的下端点称为区间的上端点[1]。用Intlab表示区间数,一种形式为X=infsup(a,b),式中:a、b—区间上、下端点,另一种形式为 X=midrad(c,d),式中:c、d—区间中点和区间半径[2]。

3.1 驱动电机的选型

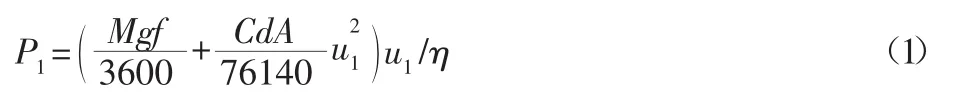

电机的技术规格主要包括电机的额定转速、额定功率、最高转速和峰值功率,电机作为电动港口牵引车提供唯一驱动力,为充分利用电动车电池的电能,在符合牵引车动力性能要求的前提下,电机应尽量工作在高效率区域,即电机负荷率高,转速位于额定转速附近或恒功率区。由汽车行驶方程[3]得到电动牵引车以最高车速行驶时的功率区间函数为:

式中:M—电动港口牵引车满载最大质量,估计为40060kg;f—滚动阻力系数,估计值为0.01;η—机械传动效率,估计值为0.9;对区间数M、f、η分别取1.5%的误差进行计算,即:M=[39460,40660]kg,f=[0.0098,0.0102],η =[0.8865,0.9135];u—电动港口牵引车最高车速,u1=40km/h;Cd—空气阻力系数Cd=0.8;A—迎风面积,A=9m2。得 P1=[52.9546,57.5199]kW。电动港口牵引车以低爬坡速度作匀速爬坡时,功率区间函数为:

式中:αmax—最大爬坡度,αmax=15%;u1—牵引车爬坡速度,参考传统港口牵引车在港口的作业情况[4],取u2=[5,6]km/h。求得P2=[93.5996,119.4943]kW。

电动港口牵引车在良好路面上,满足加速性能需求的功率函数为:

式中:u3—加速末速度,u3=30km/h;t—牵引车加速时间,t=25s;δ—牵引车旋转质量换算系数,估计值为1.1,取±1.5%的误差进行计算,即 δ=[1.0835,1.1165]。得 P3=[89.2860,97.6239]kW。

考虑电机的设计生产成本高,不考虑电机参数的优化,从市场上已有的电机中选择驱动电机。

3.2 变速器的选型

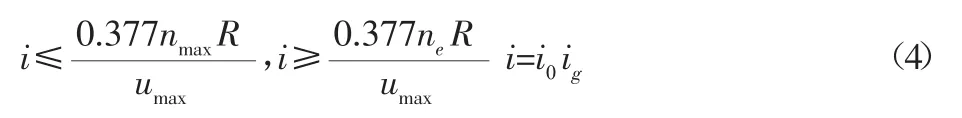

变速器的选型包括确定变速器最高挡、最低挡速比范围和挡位数。原内燃机牵引车的驱动桥保留,故牵引车的传动比由变速器传动比确定。由整车驱动力曲线与行驶阻力曲线关系可得,牵引车最高车速点对应于驱动力曲线与行驶阻力曲线的交点,或变速器最高挡、电动机最高转速点。牵引车达到最高车速时,由电机转速、车速及传动系关系可得:

式中:i—传动系总传动比;i0—主减速器速比,i0=4.63;ne、nmax—电机额定转速、最高转速;R—车轮滚动半径,R=0.52549m;计算得,最高挡传动比取值区间为[1.0697,3.2091]。

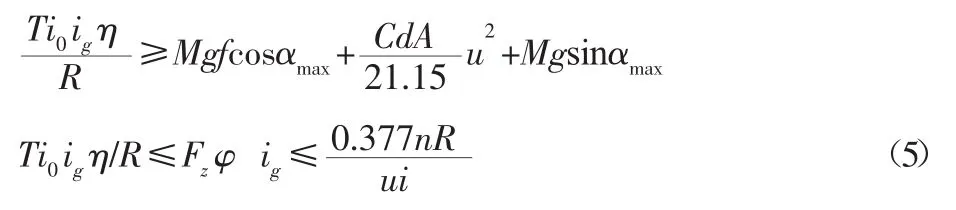

传动系的最抵挡要求满足牵引车满载时的爬坡需求,并符合牵引车附着条件。为充分利用电机最大转矩,电动牵引车作最大坡度爬坡时,电机工作转速应位于电机恒转矩区间,根据汽车行驶方程有:

式中:T—峰值转矩,T=1432.5N;u—爬坡速度,u=5km/h;Fz—驱动轮所受地面法向支撑力,取决于电动牵引车拖挂质量和牵引车轴荷分配比例,估算Fz≥107800N;φ—地面附着力系数,φ=0.75;计算得最低挡传动比的取值区间为[5.5075,7.1175]。

根据计算出的变速器传动比范围,考虑牵引车动力的连续性和重型汽车的多速比需求,选择型号为6JS160TA的变速器,传动比为 6.51,4.10,2.54,1.60,1,0.7,其中最高两挡对应的驱动力过小,故以前四挡为工作挡位。

3.3 动力电池系统的选择

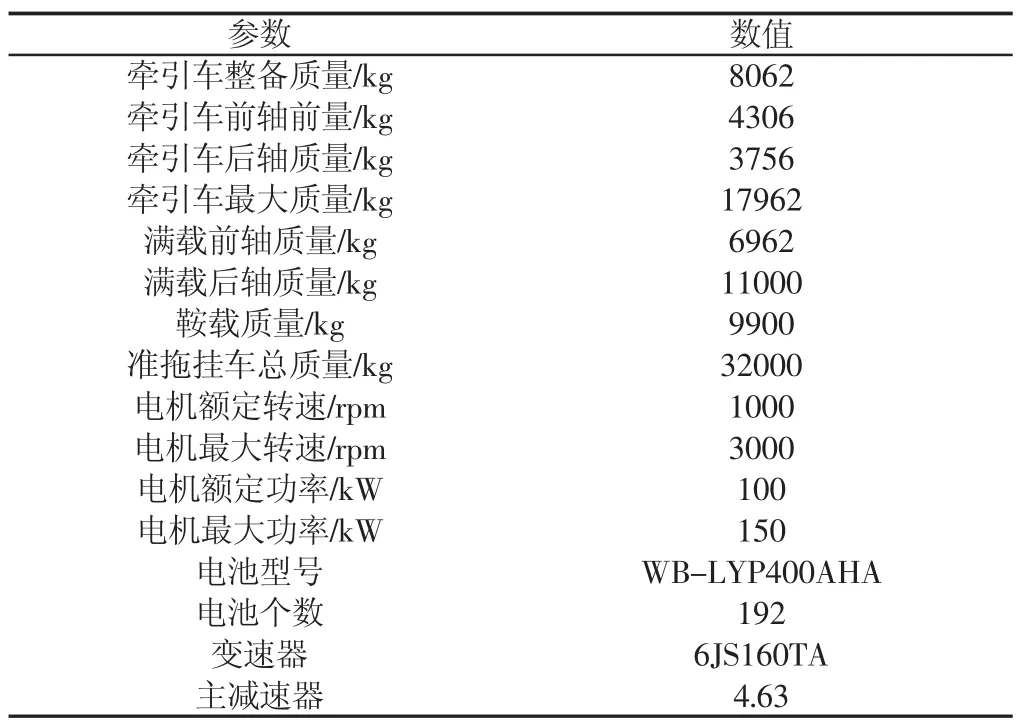

电池组作为电动牵引车储能元件,其放电功率应满足整车的使用功率需求;储存能量满足港口作业需求;端电压符合车载用电器使用需求,包括达到主电机直流母线电压要求。同时参照国外重型电动车的开发经验,选用大容量的单体电池组成电池系统。经计算,选择温斯顿WB-LYP400AHA电池,单体电池容量为400AH,额定电压2.8V,192个单体电池串联连接组成电池组,总电压537.6V。完成各动力系统匹配后,经整车布置和计算确认电动牵引车符合设计要求,得到新动力系统和拖挂任务下电动港口牵引车整车参数,如表2所示。

表2 电动港口牵引车整车参数Tab.2 Parameters of Electric Terminal Tractor

4 电动港口牵引车工况建立

港口牵引车在港口作业,启停频繁,怠速时间长,车速低,ADVISOR中已有的车辆运行循环不符合港口牵引车作业工况。另外,已有的研究中,武汉理工大学的颜超建立的港口牵引车工况没有考虑牵引车满载和空载工况的不同,而文献[5]建立的牵引车工况过于简单,结合港口牵引车作业特点和重型车辆驱动循环建立方法,建立港口电动牵引车运行工况。

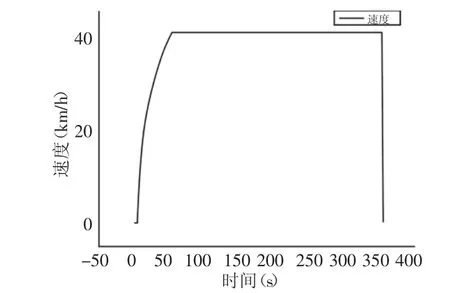

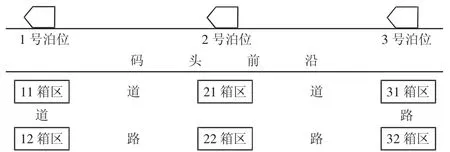

建立电动港口牵引车驱动工况主要包括以下三个步骤。首先决定车辆的工况特点,即港口车辆作业工况特点;确定车辆在该工况下的最高车速和最大加速度;构建符合工况特点的运行循环,但不超过速度和加速度限制,减速部分的制动减速度按照同车速下的加速度设置。该方法允许利用特殊工况特点和特定车型作为开发平台。车速由加速度对时间积分得到,从而可以得到任意车速下的最高车速。由该模型导出速度和加速度数据,建立牵引车线性循环片段,如图1所示。该工况为牵引车经5s怠速后,以最大加速度加速至某车速后,匀速行驶一段时间,最后后以最大制动减速度制动。港口堆场箱位示意图,如图2所示[6]。港口牵引车在港口前沿和堆场箱区间作业的过程中,需要完成加速行驶、匀速行驶、减速转弯、减速制动等工况。综合国内港口车辆作业部分细节,国外Celen归纳的港口自动导向车辆和港口跨运车等港口作业车辆经验特性[7],设置电动港口牵引车满载最高车速为18km/h,空载最高车速为30km/h,从静止加速至最高车速的平均加速度约为0.5m/s2,转弯车速设置为突变速度,7.5km/h,转弯时间为10s,满载工况和空载工况行驶里程相同。港口路况平坦,所建工况坡度恒为零。结合牵引车线性循环片段和上述港口牵引车作业工况参数,得到港口牵引车满载时基于时间的工况模型,同理得到空载工况模型,满载和空载工况模型。

图1 牵引车线性循环片段Fig.1 Linear Cycle Segment

图2 港口堆场箱位示意图Fig.2 Port Yard Space Diagram

5 整车传动系统参数优化

5.1 ADVISOR及其非用户界面调用

用高级车辆仿真软件ADVISOR作电动牵引车经济性和动力性计算,相比部分学者由多个片段近似能耗累积计算得工况能耗的方法,用ADVISOR模型仿真所得结果更为精确。用ADVISOR用户界面,分别建立电动牵引车满载模型和空载模型[8],并将电动港口牵引车满载工况和空载工况车速单位转换为英里每小时后,导入ADVISOR。电动牵引车以相邻两挡最大驱动力的交点作为换挡点,若无交点则以工作挡的最高车速为换挡点,根据这些修改ADVISOR换挡m文件。针对电动港口牵引车传动系参数优化问题,通过adv_no_gui函数,在不运行ADVISOR用户界面的情况下,运行加速测试和循环工况测试,得到电动牵引车加速时间和循环工况下的能耗,用于表达传动系优化的约束条件和目标函数。

5.2 整车传动系统参数优化的关键问题

对电机和电池系统选型后,对传动系总传动比进行优化,因后驱动桥不变,故选取变速器各挡传动比为优化变量[12]。增加变速器档位可以使电机有更多机会工作于高效率区,由于电动机效率较高,且变速器挡位过多会造成机构复杂,优化变速器选取为4挡变速器。对优化目标作简化处理后,优化目标为:

式中:W1、W2—电动牵引车满载工况、空载工况能耗;W01、W02—电动牵引车满载工况、空载工况目标能耗,取W01=8500kJ,W02=5500kJ。f1最优值在数值1附近,f1越小,牵引车经济性越好。

5.3 优化约束条件的建立

电动牵引车传动系速比优化,牵引车动力性能符合设计指标的同时,其变速器各挡需符合一定的级差关系。根据这些要求,作优化约束条件如下:

(4)牵引车满载加速时间符合设计要求:g(5)=i0ig1-0.377neR/u≤0,g(6)=accele1-l2≤0,g(7)=accele2-25≤0 (10)式中:accele1、accele2—由ADVISOR导出的从静止加速至18km/h、

30km/h的加速时间。

(5)最低挡满足牵引车道路附着条件:

(6)工况续驶里程符合设计要求:

式中:ξSOC—电池放电深度,ξSOC=0.8;N—单体电池个数;E0—单体电池额定电压;C—电池容量;L—牵引车满载和空载的续驶里程。

(7)变速器速比级差按照罗辑给出的如下关系[10]:g(10)=1.5-ig1/ig2≤0,g(11)=ig1/ig2-1.8≤0,g(12)=ig2/ig3-1.55≤0,g(13)=1.2-ig3/ig4≤0,g(14)=ig3/ig4-1.55≤0,g(15)=1.2-ig3/ig4≤0 (13)

(8)牵引车动力性满足工况运行:

式中:trace1、trace2—牵引车在满载、空载工况运行时,仿真速度曲线与工况速度曲线的最大偏差绝对值,其值由ADVISOR导出。

利用罚函数处理这些约束问题,由罚函数和目标函数组成辅助函数。

5.4 优化算法

根据MATLAB自带的遗传算法工具箱作遗传算法优化,在遗传算法默认设置的基础上,修改部分参数,如表3所示。

表3 遗传算法设置修改Tab.3 Modification for Genetic Algorithm

由于遗传算法生成的变量具有随机性,可能导致ADVISOR出错,导致优化过程中断,故对遗传算法适应度函数作分段处理,不满足ADVISOR运行条件时适应度函数值为较大值常数,满足ADVISOR运行条件时适应度函数为:

式中:λ—惩罚因子,λ=100。

5.5 优化结果分析

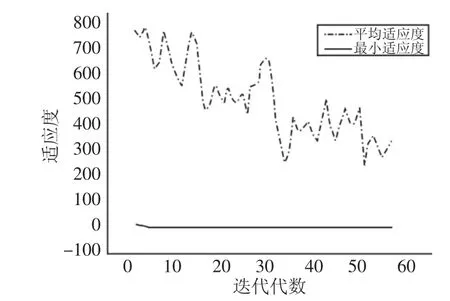

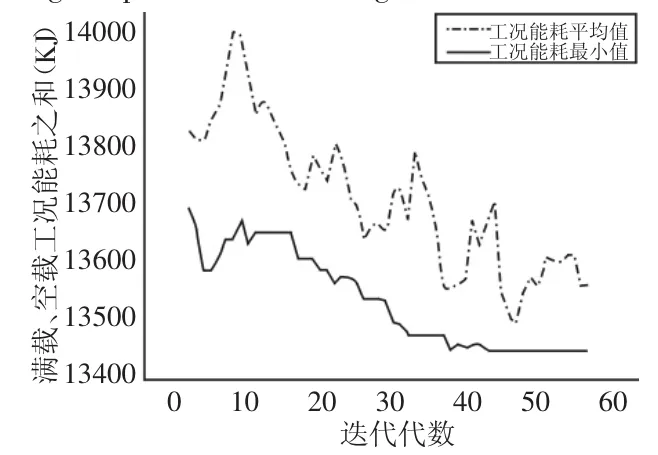

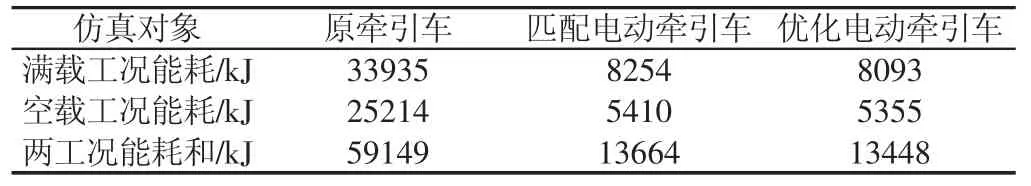

运行遗传算法,得到最佳适应度为0.960792,遗传算法最优解,即变速器传动比为 5.6235,3.7345,2.5809,1.9048,算法终止原因是达到算法设置的精度值。种群中的最佳和平均适应度,如图3所示。最佳适应度值在数值1附近,并很快收敛,种群平均适应度函数也在进化过程中逐渐降低。迭代过程中,每个种群中符合仿真运行条件的变速器传动比,其对应的满载、空载能耗和的平均值、最小值,如图4所示。

图3 种群中的最佳和平均适应度Fig.3 Optimum and Average Fitness of Crowd

图4 迭代工况能耗平均值和最小值Fig.4 Average and Minimum Energe Consumption Through Simulation

平均值和最小值的总体趋势都是下降的,但因为遗传算法生成优化变量的随机性,每代种群都有不符合ADVISOR运行条件的个体生成,所以适应度函数波动性大,迭代初始过程工况能耗平均值的上升与初始种群的限制有关。经仿真计算,原内燃机牵引、匹配出的电动牵引车和优化后的电动牵引车在所建港口工况下能耗,如表4所示。仿真结果表明,匹配电动牵引车经济性明显优于内燃机牵引车;优化后,电动牵引车满载、空载工况能耗之和相比优化前减少了216kJ,减少了1.58%的能耗。

表4 牵引车仿真能耗Tab.4 Energe Consumption of Tractors

6 结论

以内燃机牵引车为基础,根据港口牵引车使用需求为其设计电驱动系统,将其升级为电动牵引车。利用区间算法解决整车部分参数不确定对牵引车参数匹配带来的困难,并根据匹配结果从市场已有的产品中选择驱动系统部件。以匹配出的车型为平台建立港口工况模型,并利用ADVISOR建立牵引车仿真模型,验证了电动牵引车经济性能的优越性。为进一步优化牵引车性能,用MATLAB遗传算法和ADVISOR非用户界面函数建立优化模型优化变速器速比,在保证牵引车动力性能的前提下,牵引车工况能耗进一步降低。

[1]何仁.区间数学在汽车工程中应用初探[J].机械工程,2000,36(6):86-90.(He Ren.A preliminary study of application of interval mathematics in the automobile engineering[J].Journal of Mechanical Engineering,2010,36(6):86-90.)

[2]Hargreaves G I.Interval analysis in MATLAB[J].Department of Mathematics University of Manchester Manchester,2003,71(1):403-414.

[3]余志生.汽车理论[M].北京:机械工业出版社,2009:16-25.(Yu Zhi-sheng.Elementary Vehicle Dynamics[M].Beijing:China Machine Press,2009:16-25.)

[4]宋礽群.港口牵引车牵引性能分析[J].港口装卸,1996(3):10-15.(Song Reng-qun.Traction performance analysis of port tractor[J].Port Operation,1996(3):10-15.)

[5]Pisu P,Hubert C,Dembski N.Modeling and design of heavy duty hybrid electric vehicles[C].ASME 2005 International Mechanical Engineering Congress and Exposition.American Society of Mechanical Engineers,2005:535-544.

[6]刘迪.集装箱运输理论与实务[M].长沙:中南大学出版社,2014.(Liu Di.Container Transport Theory and Practice[M].Changsha:Central South University Press,2014.)

[7]Vis I F A,Harika I.Comparison of vehicle types at an automated container terminal[J].Or Spectrum,2004,26(1):117-143.

[8]王兴,秦东晨,裴东杰.电动汽车动力性能仿真分析[J].机械设计与制造,2012(12):114-116.(Wang Xing,Qin Dong-chen,Pei Dong-jie.Simulation and analysis of dynamic performance of electric vehicle[J].Machinery design&Manufacture,2012(12):114-116.)

[9]曾小华,宫维钧.ADVISOR 2002电动汽车仿真与再开发应用[M].北京:机械工业出版社,2014.(Zeng Xiao-hua,Gong Jun-wei.ADVISOR 2002 Simulation and Redevelopment Application for Electric Vehicle[M].Beijing:China Machine Press,2014.)

[10]罗辑,钟天飞.汽车变速器传动比分配规律的研究[J].汽车技术,1991(11):10-18.(Luo Ji,Zhong Fei-tian.Study on the laws of the auto transmission gear ratio distribution[J].Automobile Technology,1991(11):10-18.)