3-PRRS并联机构多目标可靠性优化设计

杜岩锦,郭宗和,杜晴晴,徐 昭

(山东理工大学 机械工程学院,山东 淄博 255049)

1 引言

在传统的并联机构优化设计过程当中,设计者们大多数都是进行确定性优化设计,忽略了不确定性因素[1-2]的影响。然而不确定性因素确实存在于并联机构的设计、加工、装配等过程中,如构件的加工精度误差、运动副间隙误差、机构装配误差以及外界环境所引起的热胀冷缩、受力变形等。在并联机构多目标优化设计[3]过程中,由于不确定性因素在设计初期就已经出现,他们会随着设计变量、设计参数、约束条件等在多个目标函数之间传播,使得不确定性因素在最终的设计结果中累积并且会造成优化结果的可靠性下降。在文献[4-5]的基础上,将考虑随机不确定性的多目标设计优化理论应用于3-PRRS并联机构的优化设计中。在构建该并联机构考虑不确定性的多学科设计优化模型[6]的基础上,采用基于文献[7]的6Sigma质量设计(DFSS)优化算法进行优化设计。为提高并联机构优化设计结果的可靠性提供一种新的思路与方法。

2 3-PRRS并联机构模型

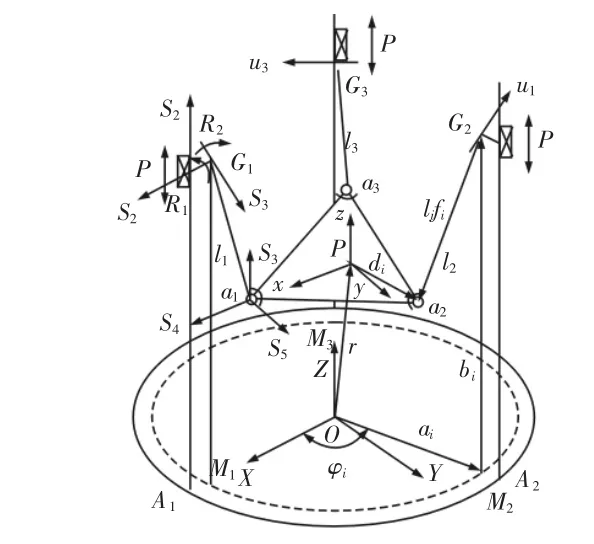

3-PRRS并联机构由静平台M1M2M3、动平台a1a2a3以及连接两个平台的3条均匀分布且结构相同的支链组成,每条支链均由一个移动副P、转动副R1、转动副R2和一个球副S组成,如图1所示。

图1 3-PRRS并联机构结构简图Fig.1 3-PRRS Parallel Mechanism Schematic Diagram

其中,与移动副相连的转动副R1的轴线始终与静平台平行,与连杆li相连的转动副R2的轴线与转动副R1轴线相互垂直。P副和转动副R1为驱动副。点为移动杆与静平台的交点,点为连杆li(i=1、2、3)与动平台连接的球副S的中心,动平台的直径为d,静平台(虚线部分,即转动副R2的中心点Gi在静平台上的投影,投影点为Mi)直径为D。分别在动、静平台的中心P、O点建立空间直角坐标系 P-xyz、O-XYZ,z、Z 轴垂直于动、静平台,x、X 轴分别指向a1、A1点,y、Y轴符合右手定则,u1u2u3分别为相对应的支链上与转动副R2的转动轴线共线的向量。

3 性能评价指标

3.1 工作空间指标

现阶段的并联机构优化设计的重点之一就是如何解决工作空间小的问题。通过文献[3]对限制约束条件分析,利用极坐标搜索法得到3-PRRS并联构工作空间体积公式:

在这里目标函数选取:V→max。

3.2 全域灵巧度指标

并联机构灵巧度的指标可分为雅可比矩阵条件数指标和可操作度指标[8]。

3.2.1 雅可比矩阵条件数

由于雅可比矩阵与并联机构的位形有关,是时刻变化的,因此,用全域条件数指标ηJ来评价各向同性的好坏。具体公式如下:

式中:W—并联机构工作空间。

3.2.2 可操作度指标

3.2.3 全域灵巧度指标

上述两种指标都会影响机构的灵巧度,所以将两种指标进行整合,建立综合评价指标η。

式中:k1、k2—权重系数,根据设计目标来进行选取。在这里分别取为k1=0.6,k2=0.4。在这里目标函数选取:η→min。

3.3 线加速度和角加速度性能指标

加速度性能指标与一阶雅克比矩阵J和二阶Hessian矩阵H有关。六自由度并联机构动平台参考点P的运动既有移动又有转动时,线加速度和角加速度的量纲是不同的,无法确定动平台参考点加速度的向量范数。故设:

动平台参考点加速度可以写成:

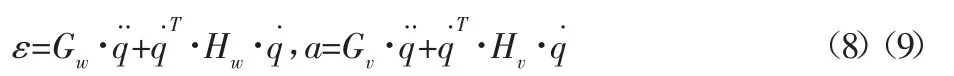

由式(8)和式(9)得角加速度和线加速度的条件数分别为:

其中,a、b为相对偏差,在这都取2%。在并联机构的工作空间内,角加速度和线加速度的条件数是局部性质,故用角加速度全域条件数ηw和线加速度全域条件数ηv表示线加速度和角加速度性能指标,显然,ηw和ηv指标越小,动力学性能越好。角加速度和线加速度全域条件数指标具体公式为:

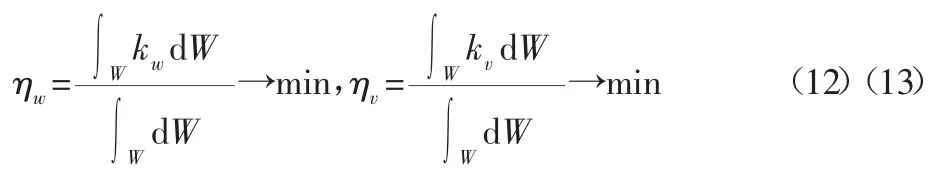

4 多目标确定性设计优化

4.1 多目标设计优化模型的建立

目标函数:

4.2 基于Isight的多目标优化设计

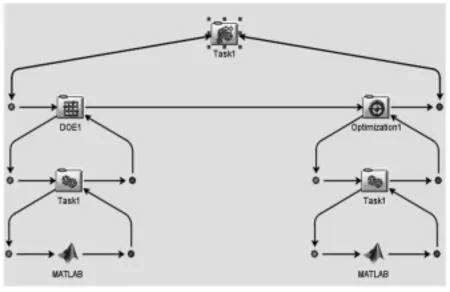

在并联机构多目标的优化设计中,基于Isight优化设计软件采用试验设计与Optimization组件NSGA-II优化算法相结合的组合优化策略[9-10]。在Isight中建立的3-PRRS并联机构的多目标优化设计流程图,如图3所示。具体操作为:在DOE组件中选择最优拉丁超立方设计法,样本点数是30,然后在Optimization组件中选择NSGA-Ⅱ优化算法,设置种群大小是4,遗传代数设置成20。集成的Matlab组件输入设计变量(Input Mappings):D、d、l,输出变量(Output Mappings):工作空间(v)、全域灵巧度指标(lingqiaodu)、角加速度全域条件数及线加速度全域条件数(jiaojia及ianjia)。根据优化目标写入优化程序(Commands)。

图2 优化设计流程Fig.2 Optimization Design Process

4.3 多目标优化设计结果分析

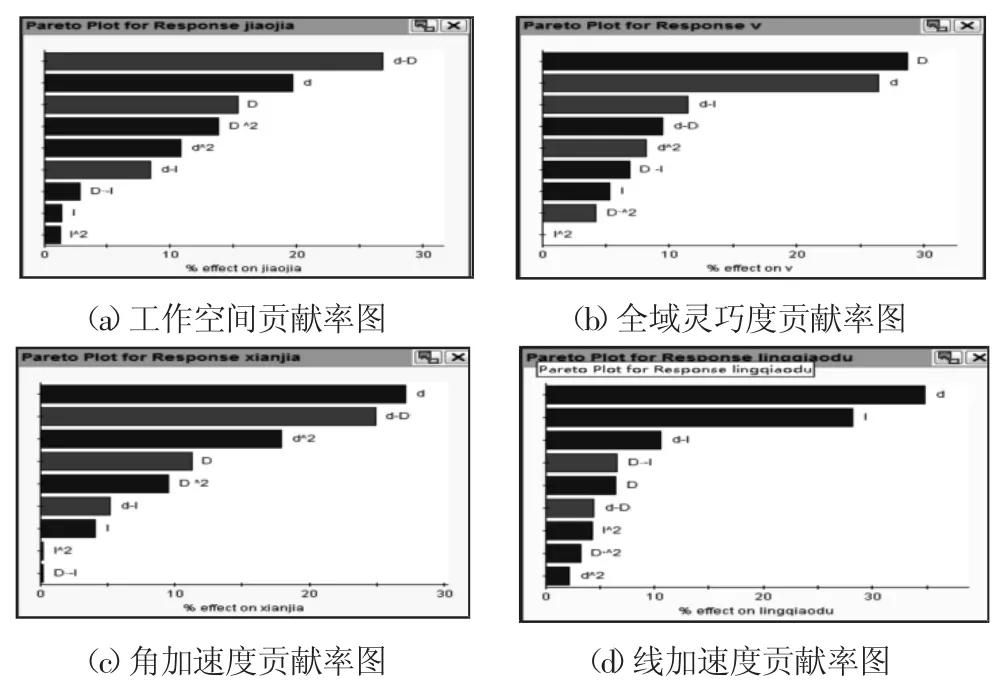

通过试验设计(DOE)可以得出各个设计变量与目标函数的影响程度关系图。图3为所有设计变量分别对工作空间、全域灵巧度、角加速度和线加速度性能指标的贡献率图。以图3(a)为例进行分析,静动平台直径D、d对工作空间贡献率分别高达约30%(蓝色表示正效应)、27%(红色表示负效应),而连杆长度的贡献率仅达到约5%,贡献率为并联机构各个构件的加工精度提供了参考。通过Isight可以查看NSGA-II算法优化过程中的History表格,可看到每次优化的数据,如图4所示。由History表格得到的可行性设计点历史图,目的是可以看到目标函数的变化规律,如图5所示。

图3 设计参数对目标函数的贡献率图Fig.3 The Contribution ofDesign Parameters on Objective Functions

图 4优化过程的History表格Fig.4 History Form on Optimization

图5 设计参数的可行设计点图Fig.5 The Feasible Design Points of Design Parameters

在实际应用中,最优设计点应根据实际情况综合考虑多目标的优劣程度进行权衡选择。例如,将3-PRRS并联机构应用于高精度加工设备中,首先必须保证全域角速度和线速度性能指标越小越好,选择第30(64和67是相同的选择其一即可)、41、59、70、72组数据,其次要求全域灵巧度性能要好,选择41、59和70组,然后考虑工作空间要求尽可能的大。通过权衡考量,最终选择59组数据作为优化结果,得到最优设计点:d=110.81mm,D=192.74mm,l=140.33mm。

5 考虑不确定性的多目标可靠性优化设计

5.1 3-PRRS并联机构的不确定性因素

5.1.1 随机设计变量

结构尺寸的加工精度属于随机不确定性,符合正态分布,故可假设:1~N(140.33,0.01),D~N(192.74,0.01),d~N(110.81,0.01)。

5.1.2 随机噪音

根据3-PRRS并联机构的结构特点,可以将随机噪音分为如下几种:(1)装配误差:移动副的中轴线与支撑杆中轴线应该重合,但因装配误差的存在使得他们之间存在间隙,而间隙的大小是不确定的,并且是随机的,符合正态分布,在公式中的表示为:移动副轴线与静平台 X 轴的夹角 φi~N(φi,0.01)。(2)动平台上球副的安装位置误差:在确定性条件下:三个球副是均布在动平台上的,但是,考虑到安装的不确定性,三个球副的角度间距不一致,即影响了动平台上 a1、a2、a3三点的位置,公式表示也是:φi~N(φi,0.01)。(3)定位误差:由于各项性能指标都是以并联机构的反解作为基础,若动平台参考点P的位姿定位存在微小的不确定性,就会传播给目标函数,故定位误差符合:XP~N(XP,0.01)、YP~N(YP,0.01)、ZP~N(ZP,0.01)。(4)约束条件误差:并联机构的移动副移动范围是有一定限制的,但因系统本身是一个加工装配机构,使得上下限存在不确定性,Lmax~N(Lmax,0.01)、Lmin~N(Lmax,0.01)。

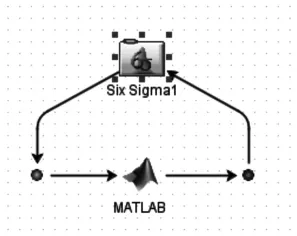

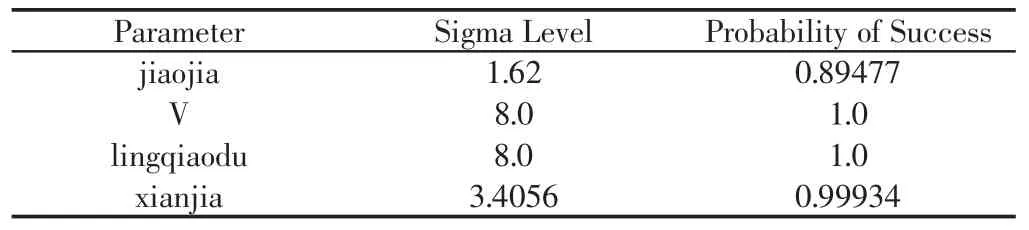

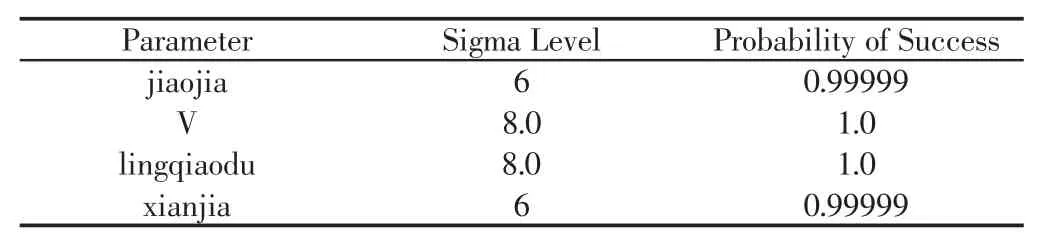

5.2 6 Sigma可靠性分析

如图6所示,建立6sigma可靠性评价流程。具体操作为Matlab 组件中输入设计变量(Input Mappings):D、d、l、φ1、XP、YP、ZP、Lmax、Lmin,优化程序(Commands)因噪音变量由确定值改为以变量的形式存在而有所改变,输出变量(Output Mappings)不变,双击sixsigma1组件,在AnalysisType下拉菜单中选择6Sigma分析类型为可靠性分析方法,即Reliability Technique,在Technique中选择二阶可靠性方法(SORM),在Random Variables属性页中,设置所有符合正态分布的随机设计变量D、d、l以及随机噪音变量 φ1、XP、YP、ZP、Lmax、Lmin,设置均值,设置变量的变异系数(Coeff of Variance)为0.01。6sigma可靠性分析报告,如表1所示。全域灵巧度指标和工作空间sigma leve(可靠度水平)与可靠度相对较高。线加速度指标的可靠度水平只达到3.4sigma。角加速度指标可靠度水平只达到1.62sigma,可靠度为89.477%,可靠度较低,所以有必要进行6sigma优化。6Sigma优化流程如图7所示。具体操作:在Matlab组件中,输入设计变量、优化序、输出变量,在Six Sigma组件中Run Mode下选择six sigma optimization,在Analysis Type下拉菜单中选择6 Sigma分析类型为,在Technique下拉菜单中选择二阶可靠性方法(SORM),然后仍然在Six Sigma组件中由General将切换到Optimization一栏,仍采用NSGA-II优化算法,便于结果对比。在Constraints属性页中,定义随机设计变量和上述噪音变量的Sigma Level的下限为6sigma水平,切换到Objective属性页,选择Six Sigma Result节点下的Mean,勾选四个目标函数。优化结果,如表2所示。经过6sigma优化后,在优化目标均满足6sigma可靠度的要求的前提下得到了可靠性优化最优解,两种优化方案的结果与可靠性进行了对比,对比结果验证了6sigma优化的结果的可靠度高于确定性优化方案的可靠度,如表3所示。

图6 6sigma可靠性分析Fig.6 6Sigma Reliability Analysis

表1 6Sigma分析报告Tab.1 6Sigma Analysis Report

图 7 6Sigma优化流程Fig.7 6Sigma Optimize Process

表2 6Sigma优化结果分析Tab.2 6Sigma Analysis Results

表3 优化结果对比Tab.3 Optimization Results Contrast

6 结论

(1)基于Isight多学科设计优化软件,利用试验设计(DOE)分析并联机构,可以非常方便的得出各个设计变量与各个目标函数的影响程度关系图即因子对响应的影响程度,为并联机构各个构件的加工精度提供了依据。对DOE得出的近似模型进行多目标优化,得到Pareto解集,决策者可以根据实际情况综合考虑多目标的优劣程度进行权衡选择。(2)分析3-PRRS并联机构在设计制造中所涉及到的随机不确定性,利用6sigma可靠性分析来验证联机构多目标优化设计结果的可靠性。对考虑随机不确定性的多目标优化设计模型进行6sigma优化,通过对比验证了考虑不确定性的多目标优化设计方法可使得优化结果的可靠性更高。

[1]Leila Notash.Uncertainty configurations of parallel manipulators[J].Mechanism and Machine Theory,1998,33(1-2):123-138.

[2]Kosuke Iimura,Eiichiro Kataoka,Miyu Ozaki.The uncertainty of parallel model coordinate measuring machine[J].MAPAN,2011,26(1):47-53.

[3]Kelaiaia R,Company O,Zaatri A.Multiobjective optimization of a liner Delta parallel robot[J].Mechanism and Machine Theory,2012(50):159-178.

[4]杜晴晴,郭宗和,牛桂平.新型3-PRRS农业并联机器人运动学及工作空间分析[J].山东理工大学学报:自然科学版,2015(5):37-42.(Du Qing-qing,Guo Zong-he,Niu Gui-ping.Kinemetics ansysis and Workspace of a New 3-PRRS agriculouiture parallel mechanism[J].Journal of Shandong University of Technology:Natural Science Edition,2015(5):37-42.)

[5]杜晴晴,郭宗和,郭前建.3-PRRS六自由度并联机构奇异位形研究[J].机床与液压,2015(15):1-6.(Du Qing-qing,Guo Zong-he,Guo Qian-jian.Study of 3-PRRS six DOF parallelmechanismsingularconfiguration[J].MachineTool&Hydraulics,2015(15):1-6.)

[6]韩明红,邓家禔.多学科设计优化中的不确定性建模[J].北京航空航天大学学报,2007,(1):115-118.(Han Ming-hong,Deng Jia-ti.Uncertainty modeling in multi-disciplinary design optimization[J].Journal of Beijing University of Aeronautics and Astronautics,2007(1):115-118.)

[7]赖宇阳.Isight参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012.(Lai Yu-yang.Isight Parameters Optimization Theory and Example planation[M].Beijing:Beihang University Press,2012.)

[8]Gosselin C M,Angeles J.A Global Performance Index for the Kinematic Optimization of Robotic Manipulators[J].ASME Journal of Mechanical Design,1991(3):220-225.

[9]崔国华,周海栋,王南.基于Isight的3-UPS-S并联机器人机构多目标优化[J].农业机械学报,2013(9):261-266.(Cui Guo-hua,Zhou Hai-dong,Wang Nan.Multi-objective optimization of 3-UPS-S parallel mechanism based on isight[J].Transactions of the Chinese Society of Agricultural Machinery,2013(9):261-266.).

[10]王南,刘庆阳,周莎莎.基于Isight平台NSGA-Ⅱ方法的3-PRS并联机构多目标优化[J].机械设计与制造,2015(12):198-201.(Wang Nan,Liu Qing-yang,Zhou Sha-sha.Multi-objective optimization of 3-PRS parallel mechanism based on NSGA-Ⅱmethod of isight platform[J].Machinery Design&Manufacture,2015(12):198-201.)