矢量摩擦驱动的研究计算

熊 浩

(上海浩亚机电股份有限公司,上海201106)

0 引言

工业自动化程度较高的欧美国家在汽车生产制造中的物流自动化输送领域处于技术领先地位。近年来,通过对国外先进技术的消化吸收,在工业自动化行业的厂商中,摩擦式驱动生产线在自动化流水线中开始应用起来。摩擦式驱动方式由于高柔性、低噪音、无污染等特性受到了广大客户的欢迎,在自动化领域开始了大批量的应用。因此,在技术角度上研究摩擦驱动中摩擦轮压紧力、弹簧力与驱动减速电机优化配置,并且揭示摩擦驱动计算的方法及不同工况下所遵循的原则就变得有意义起来。

本文以一个国内领先的物流设备制造商在中德合资的汽车制造企业中应用的摩擦驱动为例,分析计算其应用的计算方法与计算原则。

1 摩擦输送机在工业自动化领域的应用

1.1 物流自动化输送设备的发展

人类生活是与物流搬运分不开的,随着社会文明的发展,运输作为手段也在不断发展。在所有的运输手段中,机械式输送机获得了广泛应用,这是生活在当代社会的每个人都能强烈感受到的。由于汽车行业自动化程度高的特性,所以汽车制造业与输送机的联系也更为紧密,汽车产业的高速发展也从很大程度上带动了机械化输送设备的发展。现代工业自动化输送设备在欧美等发达国家跟随汽车产业经历了100多年的高速发展,经历了从步进式输送到链式输送再到摩擦式输送等一步步的跨越。摩擦式输送机由于其自身的很多优点,在很多场合已经代替链式输送机成为了主要的输送方式,尤其是在汽车制造业中,摩擦输送机已经成为了重要的输送方式。

1.2 摩擦驱动方式的应用与特点

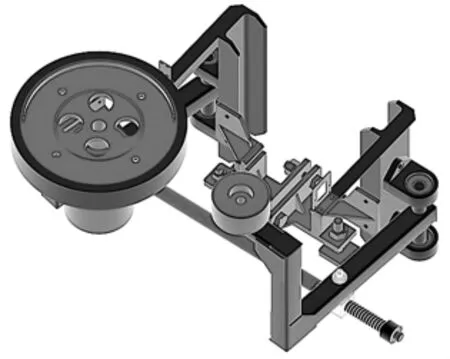

摩擦式输送机根据其应用方式,可以分为地面安装方式与空中悬挂安装方式,其主要组成部件有输送轨道、摩擦驱动(图1)、停止器、道岔、输送台车等设备。

图1 摩擦驱动

摩擦式输送机与传统输送方式差别较大,其通过优质聚氨酯材料制作的摩擦轮带动输送台车(吊具)上的摩擦杆运动,摩擦杆再带动输送工件运行。该结构具有摩擦系数高、驱动力大、耐磨性好、无噪音、无环境污染等优点,并且整机的摩擦输送系统不需要润滑,彻底解决了生产环境中可能出现的油污污染,使生产与工艺环境得到了明显改善。摩擦驱动之间是独立运行的,从而降低了能耗。摩擦输送系统在运行速度方面也比传统链式输送有着明显的优势。

2 摩擦驱动的计算

2.1 摩擦驱动的计算与驱动电机的选择

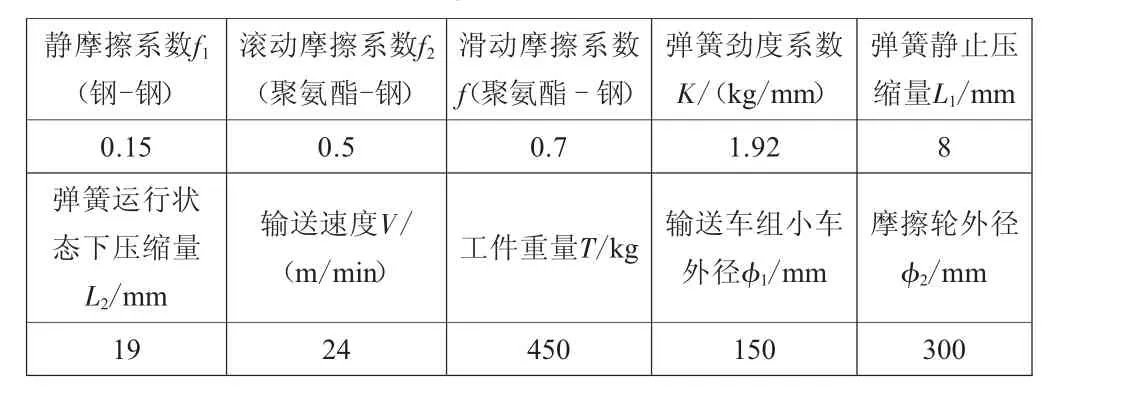

从图1的摩擦驱动图片中可以看出,摩擦驱动一般是由摩擦轮、张紧惰轮、张紧弹簧、固定框架及保护罩等部分组成,优质聚氨酯摩擦轮允许的磨损量为10 mm。我们将摩擦驱动分为静止状态与启动后的匀速运动状态(图2)来分析其运动方式。表1为摩擦驱动的一些标准参数,是计算的依据;表2为静止及匀速运动状态下各个力的定义。

图2 摩擦驱动的两种状态

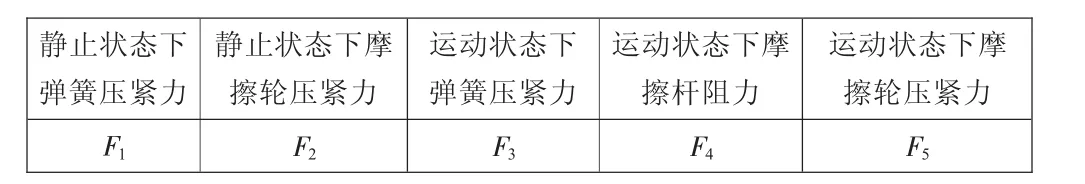

表1 摩擦驱动标准参数

表2 各状态下力的定义

由图2(a)中的摩擦驱动图片中可以看出静止状态下摩擦驱动组件所受到的各个力。根据图示的各尺寸及力矩平衡有:

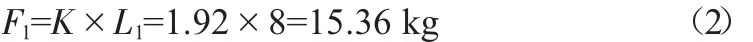

综合表1与表2:

根据上述两式可得:F2=8.71 kg。

如图2(b)所示,在摩擦轮与摩擦杆接触的最初状态下,摩擦轮被摩擦杆压迫并打开,此时弹簧已经达到了工作状态下的变形量,但是还没有形成滑动摩擦阻力,根据力矩平衡公式有:

综合表1与表2:

根据上述两式可得:F2′=20.01 kg。

若摩擦驱动轮能够提供给摩擦杆的启动力矩N1为:

式中,G为常数,G=9.8 N/m2;ψ为摩擦轮与轨道面的夹角,如图2所示为9.7°。车组在静止状态下,其启动所需要的启动力矩定义为N2,则:

比较N1与N2,N1>N2,车组可以正常启动。

根据以上结论及弹簧劲度系数,绘制如图3所示压紧力与弹簧力关系图。

图3 压紧力和弹簧力关系图

电机驱动器采用工业自动化领域中最常用的SEW品牌,根据计算结果,初选电机为:R37DR63L4/BMG/HR/ASB4/27 r/min/88 N·m/M4/0°/fb=2.3。

该电机在基频下的工作速度为V′为:

由于摩擦线的要求速度为24 m/min,则电机减速机的工作频率H为:

SEW的电机允许长时间的运行频率在25~60 Hz之间,所以所选电机符合要求,并且有一定的速度裕度。且R系列电机减速机已经国产化,R系列也是SEW全系列中传动系数较高、价格较低的产品,所以上述电机是较优的选择。

2.2 摩擦轮正反转对摩擦驱动的影响

在正常运行状态下,摩擦轮一般是需要正转的,但是某些时刻由于工艺的需求,摩擦线需要双向运行,这就遇到了摩擦轮反转的情况,下面我们来着重讨论摩擦驱动在正转和反转状态下各个力的变化。

摩擦驱动正常运行状态下,且摩擦轮正转,不考虑摩擦轮的压紧变形量,则:

其中,F3=F1′=36.48 kg。

代入式(9)中,可得F5=24.34 kg。

取摩擦轮与摩擦杆的滑动摩擦系数为0.7(表1),则F5×0.7=17.04 kg>F4。

设车组的滚动摩擦阻力为F′,参考式(9)并代入滚动摩擦系数f2,有:

而电机的额定输出力为(88×2 000/φ2)/G=59.86 kg>>式(11)。

由上述计算结论可知,电机的输出力远大于摩擦轮所需的启动力,摩擦轮可以被电机所驱动,且摩擦轮在正转时的正压力是较大的,可随着车组自重的提升及弹簧预紧力的提升有增大的趋势。

在摩擦驱动反转运行状态下,不考虑摩擦轮的压紧变形量,则:

综合以上F3与F4的计算结果,F5′=14.24 kg。

取摩擦轮与摩擦杆的滑动摩擦系数为0.7(表1),则F5′×0.7=9.97 kg>F4。

由于电机减速机的额定输出力远大于摩擦轮运行所需的启动力,所以电机在摩擦轮反转时依然可以提供足够的启动力矩,但是摩擦轮反转时F4已经从驱动力蜕变为摩擦驱动所需克服的阻力,使反转时摩擦轮的正压力急剧减小,但此时摩擦驱动正压力所提供的摩擦力仍然可以驱动车组运行,其随车组自重的提升有减小的趋势。所以,一般情况下不允许摩擦驱动有反转的情况发生,如工艺上确实有此需要,则需要详细地校核在反转情况下力的变化,并且提高弹簧的预紧力,优化使用状态。

3 摩擦驱动计算基于的力学模型

以上章节的内容和计算公式基于以下所述的基本描述与力学分析模型:

(1)静止状态下的力矩平衡原理;

(2)运动状态下的力矩平衡原理;

(3)摩擦杆所受正压力与滑动摩擦系数之积大于车组启动所需驱动力时车组与工件才可以被驱动;

(4)电机的输出力(输出扭矩)是随负载变化的,不仅要驱动运动负载,还要对产生的滚动摩擦阻力做功;

(5)上述计算中力的单位均没有换算成牛顿,如需换算则需要乘以G;

(6)考虑电机减速机频率对输出扭矩的影响:如图4所示,驱动电机输出力最大时为摩擦轮正转时,此时电机减速机的额定输出扭矩远大于驱动系统所需的扭矩,在低频时仍可驱动系统。但当驱动系统在更低频率运行时,额定输出扭矩急剧减小,不一定能够驱动系统了,此时就需要对电机减速机增加强制冷风扇。

图4 额定扭矩和频率的关系图

4 摩擦驱动设计的原则

摩擦驱动系统在设计计算时所需考虑的原则总结如下:

(1)运动最初状态的正压力与滑动摩擦系数的积要大于车组驱动力,车组才可以被驱动;

(2)驱动车组所需要的力是随车组重量提升的,但应保证其最大驱动力小于电机额定输出力-滚动摩擦阻力;

(3)在正压力不足时,可以依靠增加弹簧预紧量来提高正压力,但此时滚动摩擦阻力增大,摩擦轮寿命减小;

(4)在长时间低频运行或需要变频运行时,需要考虑低频带来的输出扭矩损失,保险起见,应增加强制冷风扇。

5 结语

摩擦式输送系统由于自身的诸多优点,成为了在工业自动化领域广泛使用的输送方式。本文通过一系列的理论计算,解释了该如何进行摩擦驱动装置的设计计算以及计算时所考虑的各个影响因素,并且对电机减速机的选择以及所选电机减速机额定参数的校核也有阐述。除此之外,还着重探讨了摩擦驱动在正反转状态下对输送系统可能产生的影响以及可以采取的对策。最后,总结描述了摩擦驱动装置计算时的基础力学模型和摩擦驱动设计时所需遵守的原则。

[1]王永红.摩擦驱动自动化输送系统在汽车行业的应用[J].机械管理开发,2010(2):123-124.

[2]黄骧洪,黄伟兴,汤建林,等.链式输送机[M].北京:机械工业出版社,1996.

[3]成大先.机械设计手册[M].6版.北京:化学工业出版社,2016.

[4]中国标准出版社第三编辑室.中国机械工业标准汇编:输送机械卷[G].北京:中国标准出版社,2007.