福清兴化湾海上风电风机基础施工设计

邱攀

海上风电地处环境与陆地截然不同,受盐雾腐蚀、波浪荷载、水流荷载及台风荷载等诸多制约因素影响,施工技术远比陆地风电要复杂,但相对于陆地风电而言,海上风电优势也比较明显。首先是海上风速高、风切变小、风力比较平稳;其次是同等装机容量下,海上风机利用率更高;最后是海上风电单机容量大,不占地、不扰民。

海上风能面临的问题主要是海底电缆的铺设和风机基础的构建使得海上风能开发投资巨大。然而,随着风机基础施工技术的发展以及兆瓦级风机的研究运用,使得水深15 m左右的浅水风场与陆地风场可以一争高下。

1 工程概况

兴化湾海上风电一期(样机试验风场)地处福建省福清市江阴半岛东南侧和牛头尾西北侧,位于兴化湾北部,试验风场占地面积约23.6 km2,场址中心距离海岸线约3 km,共规划布置14台机位,总装机容量为77.9 MW。

项目所在地处于台海中部,夏秋两季受台风影响严重。海域呈东北浅西南深态势,平均水深4.2耀10 m,最大水深17.8 m,兴化湾是我国潮位高潮差大的大潮区之一,平均潮差达4.28 m、平均流速为1.5 m/s。波浪主要是风成浪,从多年历史统计资料来看,H1/10波高在0.1耀0.6 m的占22.5%,0.7耀1.0 m的占 23%,1.1耀1.5 m的占22%,超过1.6 m的占31%,其中最大波高在5 m左右。

场区机位处覆盖层多为淤泥质土、泥质细沙、粉质黏土、中粗砂、全风化花岗岩等,最小覆盖层厚度仅为4 m。持力层为散体状强风化花岗岩、碎裂状强风化花岗岩等。

本项目风机基础均采用高桩承台基础形式,单个基础共设置4根直立式嵌岩灌注桩,承台基础钢管桩长度约47 m,采用桩径3.2 m,壁厚40耀60 mm钢管制作而成,钢管桩材质为Q345C。钢管桩内灌注C35混凝土,嵌岩段采用D2800 mm灌注桩。承台直径18 m,高度5.3 m。

2 施工难点

风机基础施工受海上环境影响大,主要有以下难点:

1)由于风机塔筒安装精度要求较高,所以对基础钢管桩沉桩精度要求也非常高,钢管桩插打施工要求平面位置偏差依50 mm,倾斜度臆0.3%。

2)钢管桩沉桩设计要求进入散体状强风化岩10 m左右或进入碎裂状强风化岩,沉桩以标高控制为主。因此,现场施工时一次沉桩至设计标高难度很大,需要采用二次沉桩施工工艺,对钻孔平台设计要求较高。

3)本项目为试验风场,风机由7家不同的厂家生产。风机结构、尺寸及重量均不相同,风机基础施工临时设施的通用性和可倒用性设计对项目的成本控制至关重要。

3 总体施工方案

综合考虑风机基础施工时的各种不利因素,经反复研究,确定以下基础施工方案。

3.1 钻孔桩施工

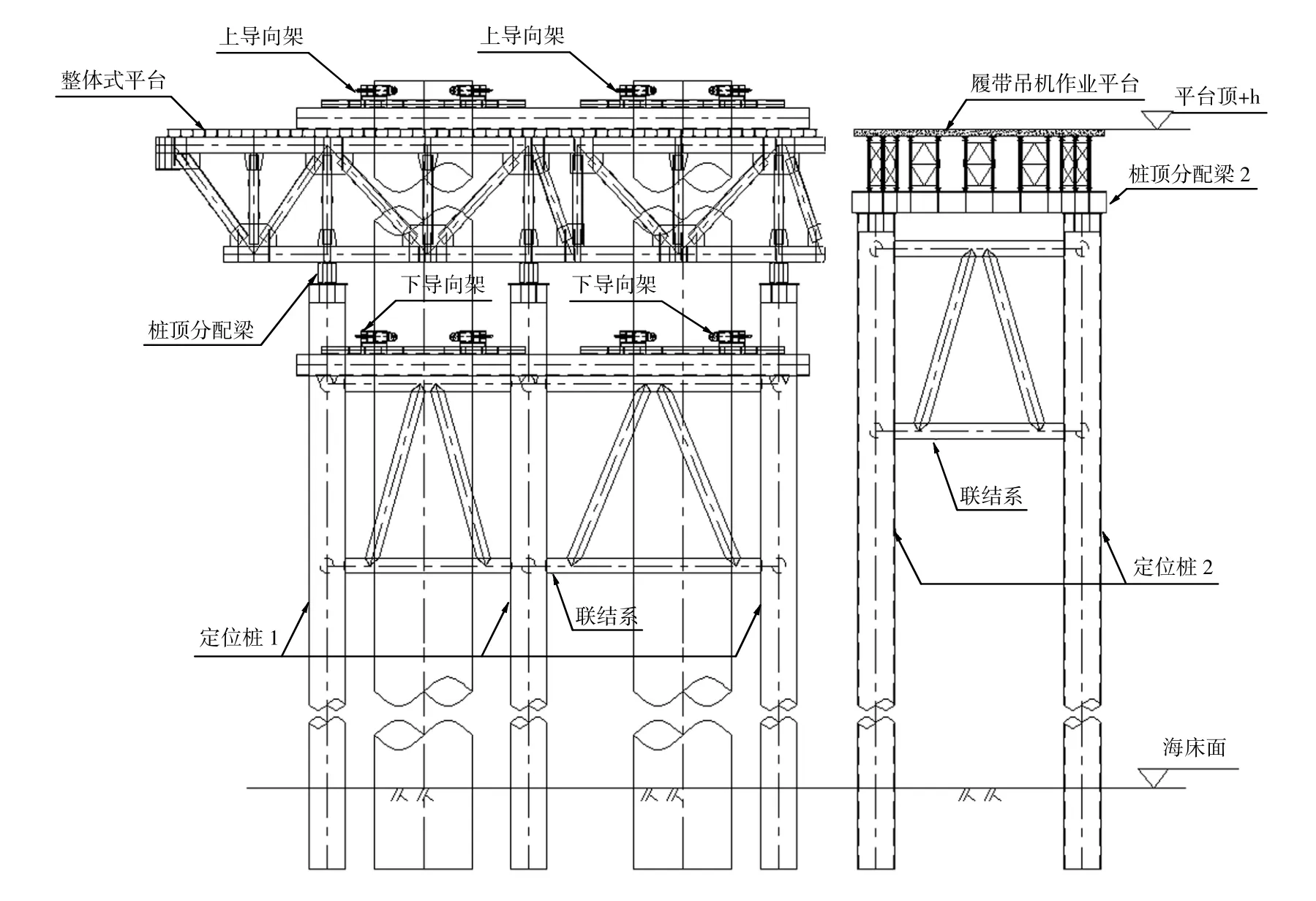

钻孔桩施工区域由整体式钻孔平台和履带吊机吊装平台组成,见图1所示。由于基础施工受环境因素影响较大,钻孔平台的施工无法采用常规方案进行,采用履带吊机吊装平台配合整体式钻孔平台的施工方案既能有效的规避不利环境因素的影响,又能大大降低海上大型吊装设备的工作量,节约施工成本。

图1 钻孔平台及履带吊吊装平台平面布置Fig.1 Plane layout of drilling platform and caterpillar crane hoisting platform

为保证基础钢管桩沉桩平面位置及倾斜度满足设计要求,保证钢管桩在自重作用下及在连续施振时能够垂直入土下沉,整体式钻孔平台共设置上下两层导向装置。其上层导向装置设置于钻孔平台顶部,下层导向装置设置于联结系顶部。插打基础钢管桩时,打桩船抛锚并起吊钢管桩,通过松紧锚缆,微调船位,使桩到达预定位置,再通过钻孔平台导向装置进行二次定位,使桩依靠自重下沉,最后,测量人员进行精确定位。沉桩开始阶段要重锤轻打,以防溜桩。

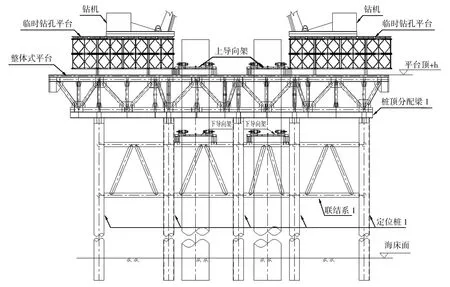

由于主体钢管桩直径及壁厚较大,设计不允许插打时进行接桩,而通过增大能量锤又可能会造成钢管桩刃脚结构损坏,因此,对部分下沉困难桩位,当沉桩未达到设计标高时,在整体式平台之上再增加1层临时钻孔平台,将平台加高后,先使用冲击钻进行钻孔施工,钻孔至钢管桩设计桩底标高以上0.5 m后,再使用液压冲击锤进行二次沉桩[1],直至沉桩至设计标高。临时钻孔平台采用双层贝雷梁及桥面板组成,临时钻孔平台示意图见图2所示。

图2 临时钻孔平台立面布置图Fig.2 The facade arrangement of temporary drilling platform

钻孔桩主要施工流程:施工准备寅打桩船插打平台定位桩寅浮吊吊装整体式钻孔平台及履带吊机作业平台寅吊装履带吊机寅履带吊机吊装钢管桩插打导向架、临时钻孔平台及其余平台小型构件寅起吊打桩锤进行钢管桩沉桩寅沉桩至设计标高之后,布设钻机进行嵌岩桩施工[2]寅拆除整体式钻孔平台,保留履带吊机吊装平台继续进行围堰及承台混凝土浇筑施工。

3.2 承台施工

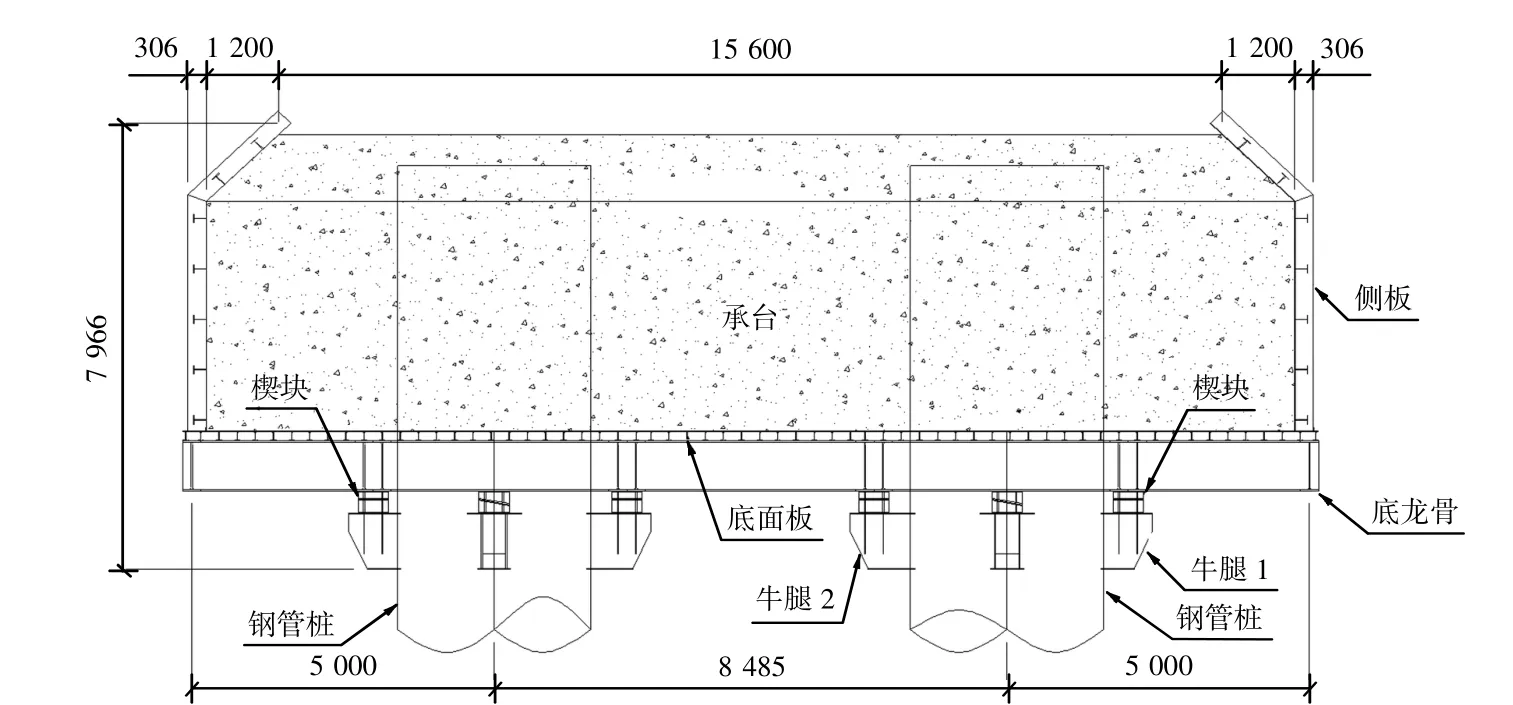

利用高桩承台自身4根钢管桩做为承台施工时围堰结构的支撑(见图3),围堰施工前,先在钢管桩预定位置焊接支承牛腿,起重船整体吊装围堰至牛腿顶部砂筒之上,并做好止水。绑扎钢筋、调整承台钢筋保护层厚度并安装风机套筒预埋件,再浇筑承台混凝土。承台混凝土达到设计强度之后,拆除围堰并倒用至下一机位继续施工。

图3 围堰立面布置图(mm)Fig.3 The facade arrangement of cofferdam(mm)

4 风机基础施工设计

风电场址中心距离海岸线近,平均水深浅,可供施工窗口期较短,且存在暗礁风险。为了降低风险,需要提前考虑机械、人员、材料等资源配置,有效保证工期。根据上述现场实际施工条件,设计时考虑采用“先平台后围堰”的施工方案,即先期施工钻孔平台和履带吊机吊装平台进行桩基施工,待桩基施工完成之后,拆除钻孔平台倒用至下一个风机机位处,保留履带吊机吊装平台继续进行承台的施工。

4.1 钻孔平台设计

钻孔平台包括整体式钻孔平台和履带吊机吊装平台。平台下部结构采用“钢管打入桩”的施工方案[3],共布置28根准1 200伊14 mm定位桩。定位桩联结系采用准426伊12 mm钢管。平台上部结构钻孔区采用整体式平台桁架+钢桥面板方案,履带吊机吊装平台则采用贝雷梁+预制混凝土桥面板方案,见图4所示。

图4 钻孔平台及履带吊吊装平台立面布置图Fig.4 The facade arrangement of drilling platform and caterpillar crane hoisting platform

整体式平台桁架为钻孔桩施工时钻机及其他设备的支承结构,钻孔平台区域主要布置临时平台荷载、钻机荷载、发电机房、物资仓库、现场值班室及生活设施等。为满足现场施工的需要,桁架整体平面尺寸40 m伊21.8 m,桁高3.45 m。桁架上下弦杆均采用双拼HN450伊200型钢,竖杆及斜杆采用双拼 [40b、 [36b型钢,桁架平联斜杆采用双拼 [28b型钢,桁架杆件之间均通过节点板焊接连成整体。平台采用浮吊整体吊装到位,支撑于钻孔平台定位桩桩顶分配梁之上。平台面板则采用I20a型钢及10 mm钢面板焊接而成。同时,为了保证钢管桩插打时的准确定位及垂直度,保证钢管桩在自重作用下及在连续施振时能够垂直入土下沉,采用在平台上设置上下两层导向装置的措施。其中上层导向装置设置于平台顶部,下层导向装置设置于联结系顶部,上下两层导向装置间距7 m。

履带吊机吊装平台为总长30 m的三跨连续梁结构,跨径布置为2伊9 m+12 m,横向宽度7.2 m。吊装平台主要满足1台130 t履带吊机吊装或走行作业及不超过5 kN/m2的堆载。吊装平台区域面板采用20 cm厚预制钢筋混凝土桥面板。

4.2 围堰设计

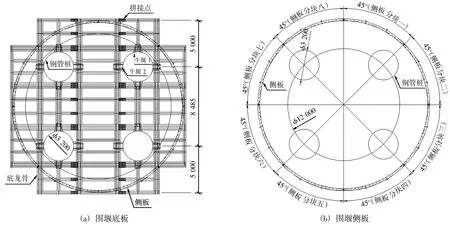

承台施工围堰结构为单壁钢吊箱围堰,由侧板、底板、底龙骨、砂筒、牛腿等组成。围堰外轮廓尺寸18.6 m,侧板厚度0.306 m,底部高程+2.234 m,顶部高程+10.2 m。围堰通过牛腿支承于已经施工完成的主体钢管桩之上。考虑承台混凝土一次性浇筑完成。

图5 围堰底板及侧板平面布置图Fig.5 The arrangement of cofferdam floor and side panel

本项目风机机位多,为了节约施工成本,围堰设计为可倒用式结构,见图5所示。其中,底龙骨设计分为3块,通过高强螺栓和缀板连接为整体。底板分块制作,现场进行组拼。侧板平面等分成8块,各块段之间通过普通螺栓进行连接。侧板水平肋采用新制T梁,竖向间距0.9 m;竖向大肋采用HN300伊150型钢,水平15毅角布置,间距约2.35 m;竖向小肋采用蚁63伊6型钢,两根大肋之间平均布置5根。底板采用I16型钢+6 mm钢板组合形式,底龙骨则采用双拼HN900伊300及单根HN900伊300型钢正交异性焊接而成。

围堰在工厂制作并拼装为整体,浮吊整体吊装至机位处进行安装,再分块安装底板及侧板结构。围堰拆除时,先用履带吊机分块拆除侧板,再在承台顶部安装下放扁担梁,安装下放千斤顶及精轧螺纹钢。通过先期砂筒筒塞下落进行脱模,然后依次拆除砂筒、割除牛腿,最后底龙骨下放至驳船之上分块拆除,倒用至下一风机基础施工,见图6所示。

图6 围堰拆除布置图Fig.6 The arrangement of cofferdam removal

5 结构计算

5.1 设计荷载

1)钻孔平台。根据机位处施工荷载和水文地质等资料分析,该平台设计时主要考虑的荷载分为两类:第一类为主力荷载,主要包括结构自重、施工机械荷载及生产生活设施荷载;第二类为附加力荷载,主要包括风荷载、水流力荷载及波浪力荷载[4]。

2)围堰。围堰底龙骨标高在平均潮位以上,且围堰施工周期短,设计计算时考虑结构自重、承台混凝土竖向荷载及其对侧板的侧压力荷载及工作风荷载。

5.2 计算工况

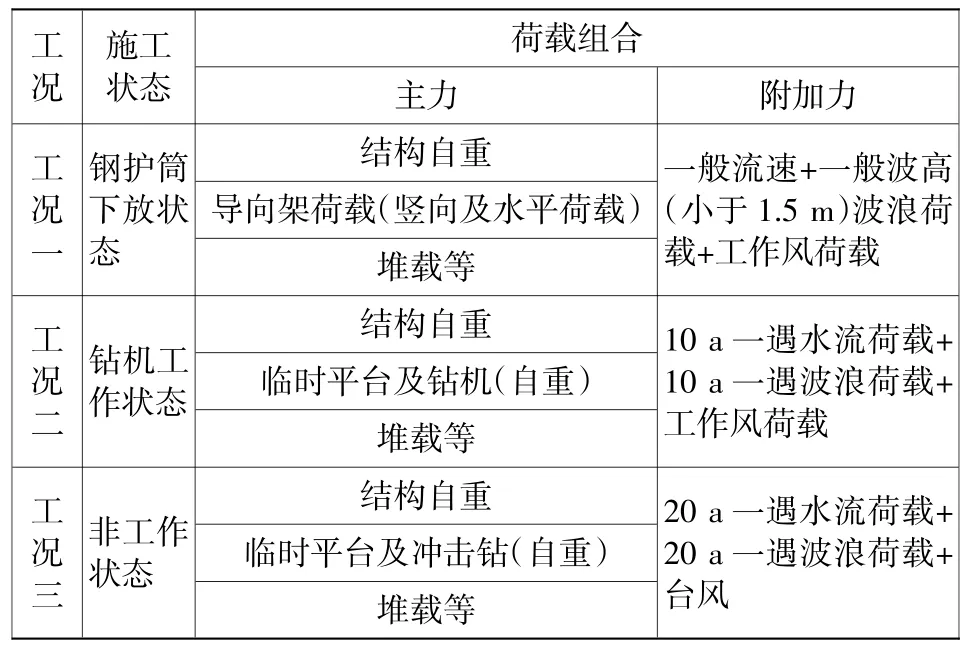

根据钻孔平台及围堰工作与非工作状态受力状态的不同,计算工况荷载组合分别见表1、表2。

表1 钻孔平台计算工况Table 1 Calculation conditions of drilling platform

表2 围堰计算工况Table 2 Calculation conditions of cofferdam

5.3 计算模型分析

采用有限元分析软件MIDAS CIVIL建立空间结构模型进行各个工况施工过程分析。钻孔平台定位桩按固结进行计算,根据规范[5],采用m法确定定位桩嵌固点深度,经计算,嵌固点距离海床面深度为5.94 m。计算结果见表3。

表3 钻孔平台及围堰各工况计算结果Table 3 Calculation results of drilling platform and cofferdam operating conditions

经计算分析,钻孔平台及围堰在各个工况下各个构件强度、刚度及稳定性均能满足规范[6]要求,结构安全可靠。

6 结语

海上风电具有资源丰富、发电利用小时数高、不占用土地、不占用水资源和适宜大规模开发的特点,其发展已成为新能源领域发展的一个新风口。采用合适的风机基础形式及合理的风机基础施工方法不仅可以有效的实现设计目标,使其达到理想的受力状态,而且通过合理的施工组织,达到快速、高效、经济的效果。本文通过复杂海况下整体式平台及可拆卸式钢吊箱围堰的设计,解决了相同类型风机基础施工中的施工工期长、一次性投入大的问题,节约了工期和施工成本。该方案经施工验证切实可行,对同类型工程具有借鉴意义。

[1] 张跃辉.超大直径钢管桩近海施工关键技术[J].中国港湾建设,2017,37(3):57-60.ZHANG Yue-Hui.Key techniques for offshore construction of super large diameter steel pipe pile[J].China Harbour Engineering,2017,37(3):57-60.

[2]黄炳南.海上风电基础大直径嵌岩桩施工技术[J].中国港湾建设,2015,35(8):57-60.HUANG Bing-Nan.Construction technology for large-diameter socketed pile for offshore wind power foundation[J].China Harbour Engineering,2015,35(8):57-60.

[3]梅瑞泰.深水桩基钢管桩钻孔平台设计与施工[J].交通科技,2013(2):42-44.MEI Rui-tai.Design and construction of drilling platform for steel pipe piles of deep water pile[J].Transportation Science and Tech原nology,2013(2):42-44.

[4]JTS 144-1—2010,港口工程荷载规范[S].JTS 144-1—2010,Load code for harbour engineering[S].

[5]JTS 167-4—2012,港口工程桩基规范[S].JTS 167-4—2012,Code for pile foundation of harbor engineering[S].

[6]GB 50017—2003,钢结构设计规范[S].GB 50017—2003,Code for design of steel structure[S].