新型纳微纤维复合滤料的制备及性能

钱晓明,王一帆

(天津工业大学纺织学院,天津 300387)

随着工业的发展,大量的粉尘颗粒被释放到大气中从而带来了严重的空气污染问题[1-3].特别是微细颗粒(空气动力学直径<2.5 μm)对人类的健康有极大的影响[4].目前大部分空气滤料是由非织造材料充当的[5],然而非织造材料一般由直径为几十微米的纤维组成,它们对一些微细颗粒如0.3 μm粒径粒子并不能有效捕集[5-7].为了解决这个问题,静电纺纳米纤维逐渐被用来制作空气滤料[8-13].目前较常见的方法之一是将纳米材料叠层在非织造材料上以分离微细颗粒.由于纳米纤维独特的性能,这种滤料过滤性能相对较好[14-17].

在以往研究的基础上,本文通过多层叠加混有聚对苯二甲酸乙二醇酯(PET)微米纤维和聚丙烯腈(PAN)纳米纤维的非织造薄网,采用针刺加固技术制得一种新型复合结构空气滤料.采用普通PET微米纤维梳理成网作为PAN纳米纤维的接收器.同时,由于PAN卓越的化学稳定性等性质,本文选取PAN来制备纺丝液.而且PAN大分子带有极性官能团,而极性官能团对于粘附微细颗粒具有重要的作用.

1 实验部分

1.1 实验材料

PET短纤维,细度2.22 dtex,长度51 mm,江苏蓝天环保集团有限公司产品;PAN,分子质量30 ku,金山石化产品;N-N二甲基甲酰胺(DMF),分析纯,天津市科密欧化学试剂有限公司产品.

1.2 实验设备

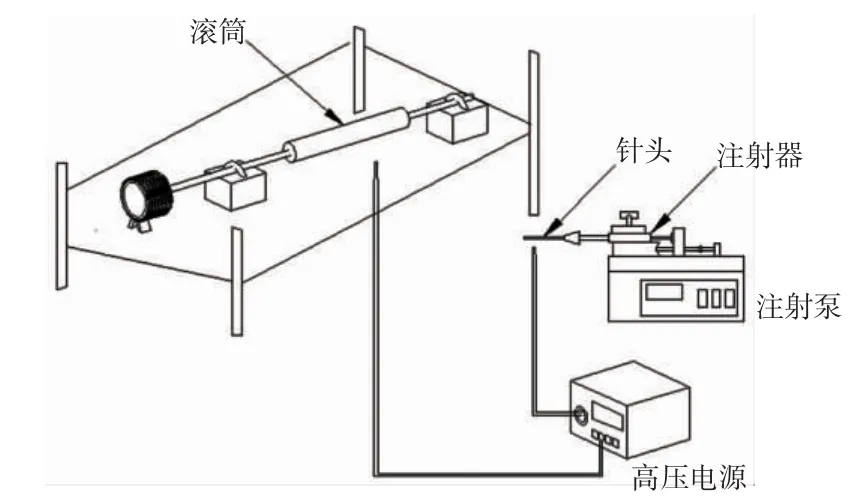

静电纺丝装置由高压电源、注射器及带电针头和接受装置组成,实验室自建;XFH型小和毛机,青岛市胶南针织机械厂产品;AS181A型梳棉试验机,上海纺织工学院机械工厂产品;WL-GZ-A/B/C-800型预针刺机,江苏太仓市双凤非织造布设备有限公司产品.

1.3 纳米复合滤料的制备

1.3.1 PAN溶液制备

将DMF溶剂和PAN粉末混合制成质量分数为12%的溶液,在60℃恒温下磁力搅拌至形成淡黄色溶液,作为静电纺丝液.

1.3.2 纳米纤维复合滤料的制备

将涤纶纤维梳理成单层纤网置于滚筒上,用作静电纺纳米纤维的接收器.将配置好的静电纺丝溶液注入注射器中进行纺丝,静电纺丝装置如图1所示.注射器针头内径为0.5 mm,静电纺丝电压恒定为18 kV,接收距离为15 cm,纺丝流量为0.7 mL/h,纺出的纳米纤维直径约为400 nm.单层涤纶纤网上纺好纳米纤维后进行叠层,喂入预针刺机进行2次正反面预针刺复合,制成纳米纤维复合过滤材料.

为了对比纳米纤维层厚度和层数对复合滤料性能的影响,制备了不同规格的纳米纤维复合滤料.其中,纳米纤维层厚度通过控制在单层涤纶纤网上的纺丝时间实现,纳米纤维层数通过单层涤纶纤网的不同叠层数量实现.

图1 静电纺丝装置Fig.1 Schmetic diagram of electrospun

1.4 滤料性能测试及结构观察

1.4.1 过滤效率测试

TSI 8130型自动滤料检测仪测试条件为:测试气溶胶为0.3 μm的NaCl气溶胶;样品直径为11.3 cm;气流速率为32.0 L/min.环境条件:温度23.9℃,相对湿度为37.6%.

1.4.2 滤料表面形貌观察

采用TM-3030型扫描电子显微镜对滤料的表面形貌进行观察.测试条件:电压为1 kV,电流为8 mA,测试前对样品进行喷金处理.

1.4.3 纳米纤维克重测量

用电子天平分别测量单层涤纶纤网上进行纳米纤维纺丝前后的重量,取其差值,作为单层纤网纳米克重,叠层后取其加和作为样品纳米总克重.

1.4.4 孔径测试

实验仪器:德国TOPAS孔径分析仪PSM-165、topor测试溶液.实验原理:在毛细管压力的作用下,分析气体压力与液体表面张力,当两者相等时,滤料的孔径及其分布就能被测试出来.测试条件:环境温度为(20±1)℃;相对湿度为 65%±2%.

1.4.5 透气性测试

参考标准为GB/T 5453-1997纺织品透气性的测定,实验仪器采用宁波纺织仪器厂的YG461H全自动织物中压透气量仪.实验条件:试验的调湿及透气性的测定应在三级标准大气条件下进行,试样面积为20 cm2,试样的裁取面积应大于20 cm2,试样压差200 Pa.测试原理:在规定的压差下,测定单位时间内垂直通过试样的空气流量,从而得到织物的透气性[18].

2 结果与讨论

2.1 纳米纤维复合滤料的过滤性能

本文制备的5种样品参数及过滤性能如表1所示.表1中:所有样品总毛网克重相同,即面密度均约为500 g/m2;总纺丝时间相同,均为200 min,保证每个样品纳米纤维总量相同.

表1 不同结构样品参数及过滤性能Tab.1 Structural parameters and filtration properties of samples

表1中质量因子QF是评价滤料综合性能的重要指标,又称过滤指数.一般来说,过滤效率越高,则过滤阻力越大,而过滤阻力的大小直接影响到滤材的能耗、过滤速率及其使用寿命等.QF值可综合权衡两者之间的矛盾关系,更加准确地评估滤料的过滤性能.QF值的计算如式(1)所示:

式中:P为透过率;ΔP为压力损失(Pa).

QF值越大,说明滤料的过滤性能越好.

由表1可得过滤效率η的计算如式(2)所示:

式中:η为过滤效率;P为透过率.η值越大,则滤料的过滤效率越高.

一般而言,普通针刺滤料由直径大约为几十微米的纤维制作,滤料的孔隙率相对较高.这样的结构对微细粒子如0.3 μm粒径粒子的过滤效率非常低,原因之一可能是对于粒径为0.1~1 μm的粒子来说,其主要的捕集机制为拦截效应,而传统针刺滤料对此粒径范围的粒子拦截效应非常小[20].然而,从表1可以看出,针对0.3 μm NaCl气溶胶颗粒的过滤,2#—5#样品均有不同程度的过滤.尤其是5#样品过滤效率接近97%,不过此时过滤阻力相对较高,为223 Pa.但是,4#不仅过滤高达95%左右,且保持一个相对较低的过滤阻力167 Pa.3#样品在压力损失较低的情况下,也依然能达到一个相对较高的过滤效率80%以上.然而,在2#—5#样品中,2#对0.3 μm的粒子有最高的透过率.尽管如此,比起1#纯涤纶针刺滤料,它仍然能给予微细粒子相当程度的过滤.这说明,一方面,纳米纤维的加入提高了滤料的过滤性能:①纺成的PAN纳米纤维直径约为400 nm,远小于普通涤纶纤维直径,可以对粒径为0.3 μm的气溶胶颗粒进行有效地捕集和吸附;②极性官能团对吸附颗粒具有重要的作用[13],而PAN具有3.6 D的偶极矩,这些极性官能团的存在使得纳米纤维复合滤料对PM颗粒具有更强的粘附力;③纳米纤维直径比普通过滤颗粒直径小、比表面积大、可形成较多的空隙结构而且孔径尺寸较小,这使得机械捕集如惯性效应、扩散效应等效用大大加强;④静电纺丝过程中纳米纤维还可带有静电,使得纤维对于微细粒子的吸附能力增强.因此,添加了纳米纤维的复合滤料对微细粒子的过滤效率明显提升.另一方面,由于单层纳米纤维的厚度和铺层数量不同而导致的纳米纤维复合滤料的结构差异,对过滤效率有较大影响.

2.2 复合滤料结构参数对过滤性能的影响

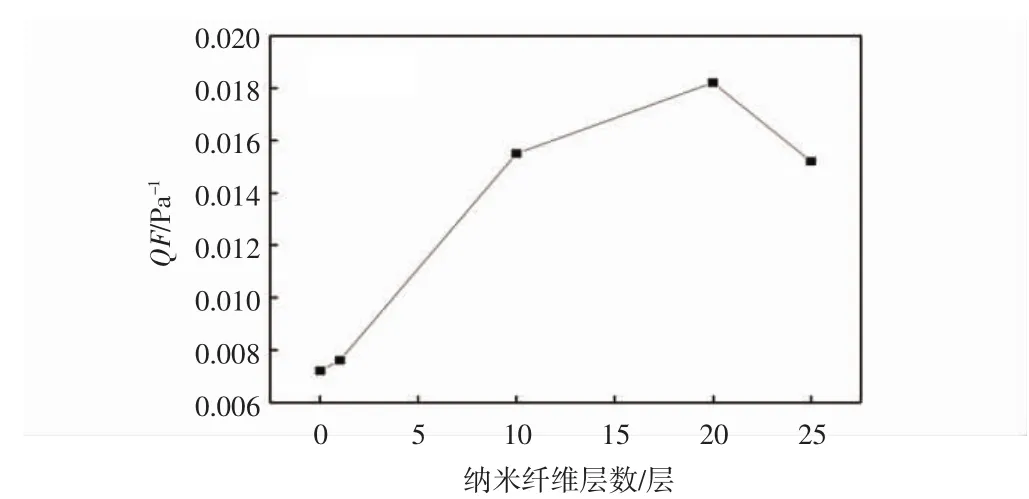

为了评价滤料结构对过滤性能的影响,本文准备的5种滤料仅在单层纳米纤维的厚度和铺层数量上有所差异.例如对于表1中2#来说,普通PET非织造网上只铺了单一一层较厚的纳米纤维膜,但是在样品克重和总纳米纤维量相同的情况下,3#—5#堆积叠加不同层数混有纳米纤维和微米纤维的薄网从而制得复合滤料.从表1还可以看出,增加纳米纤维层数即铺层数量同时降低单层纳米纤维的厚度,滤料透过率会有所降低且压力损失的增加较为温和.然而,从QF的角度来看,一旦铺层数量达到临界值,再增加纳米纤维层数对过滤效率并没有显著的影响但是却明显增加了压力损失,如图2所示.

图2 滤料QF值随纳米纤维铺层数的变化Fig.2 Quality factor(QF)of filters against nanofiber layers

与此同时,图2还表明,当没有加入纳米纤维时,滤料的QF值最小.当铺入1层纳米纤维数量时,在第1阶段QF曲线有非常细微的的上升.当QF<临界值时,在第2阶段,随着纳米纤维铺层数量的增加,单层纳米纤维膜厚度的减小,QF值有一个急剧的增加,曲线上升比较明显.如果再持续增加纳米纤维铺层数量,同时降低单层纳米纤维膜厚度,则曲线上升的比较平缓,而且达到峰值—临界点,在临界处QF取得最大值.但是在这一阶段,就过滤效率而言却有显著的增加,同时保持一个相对较低的过滤效率.当QF>临界值时,如果再增加纳米纤维层数,QF值反而会有所降低.并且结合表1可以看出,此时比起压力损失的明显增加,过滤效率提高的非常小以至于几乎可以忽略不计.

因此,在其他条件相同时,单层纳米纤维的厚度和铺层数量对复合滤料过滤性能的影响十分重要.通过合理控制这两个变量,可以确保滤料具有最优结构.本文研究发现,在一定范围内,多层叠加低面密度的静电纺纳米纤维膜比使用高面密度单层静电纺纳米纤维膜更加有效,QF值更高,过滤性能更好.

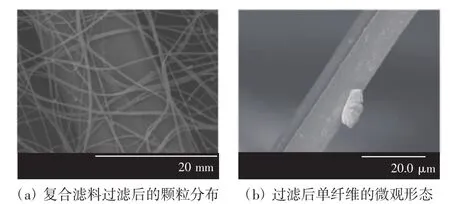

2.3 复合滤料过滤后的微观形貌

为了突出纳米纤维对滤料的过滤性能所起的作用,拍摄了QF值最大的4#样品的SEM图像,如图3所示.

图3 4#样品的SEM图像Fig.3 SEM pictures of sample 4

由图3(a)可见:①PAN纳米纤维在微米纤维上统一分布为网眼状,内部形成的互相联通的开口孔洞,孔洞远大于纤维直径,在纳米纤维之间由大量的空隙,这就允许大量的气流通过而阻力很小.这种新型复合滤料具有较低的压力损失的另外一个原因可能在于“滑脱”效应的存在.因为或多或少可能会产生“滑脱”效应,这使得气流速度在纤维表面非零,故而一定程度上也会减少压力降.②众所周知,纤维尺寸极大地影响PM除尘效率.这里纺成的PAN纳米纤维直径约为300 nm,纤维比表面积大、可形成较多的空隙结构,这使得机械捕集如惯性效应、扩散效应等效用大大加强;而且由于静电纺丝过程,纳米纤维在加工中还可带有静电[19].故而,比起普通微米纤维来说,纳米纤维对于微细粒子有极强的吸附能力.测试后的复合滤料纳米纤维表面附着有大量的气溶胶颗粒,且整个滤料有一定的静电过滤效应.比起图3(b)中颗粒被吸附在PAN单根纳米纤维表面上,图3(a)表明,更多的颗粒在纳米纤维之间的交叉处被捕集,且小粒子有逐渐合并成较大颗粒的趋势.故而可以推测出,假如继续不断地喂入气溶胶,则会有更多的颗粒被吸附,与此同时,小粒子逐渐合并成较大颗粒.纳米纤维捕集了这些颗粒,而且牢牢地吸附住它们,这些颗粒则在纳米纤维表面形成了一个紧紧粘附的包裹层.与此同时,图3(b)也进一步证实了,PAN纳米纤维可牢牢地将气溶胶颗粒吸附在其表面,图3(b)也体现了单根PAN纳米纤维捕集颗粒后的微观形貌.

2.4 高效低阻纳米纤维复合滤料结构

为了阐释单层纳米纤维的厚度和纤网铺层数量对过滤性能影响的具体原因,拍摄了2#—4#的3组样品的SEM图像,如图4所示.

图4 2#、3#和4#样品的SEM图Fig.4 SEM pictures of the structure of the sample 2,sample 3 and sample 4

因为4#和5#每层PET网上的静电纺丝时间比较接近,每层网上接收的纳米纤维量基本相同,故而其SEM图像在结构上的差别不明显,所以本文只选取了4#样品的SEM图.由图4可以看到,PAN静电纺纳米纤维膜厚度依次递减.2#样品在普通涤纶纤网上形成的纳米纤维膜厚度最大,针刺后纳米膜受到了大面积的集中破坏.而4#样品的纳米纤维膜只有薄薄的一层,似乎形成了与普通涤纶纤维“混纺”的状态,且比起3#来,形成了更多的空隙结构.

这说明纳米纤维膜的厚度对滤料的结构会产生较大的影响,从而影响滤料的过滤效率.合适的静电纺纳米纤维膜厚度有助于提高过滤材料的性能,但是厚度太厚的话,反而降低过滤效率同时压力损失也将增加.本文研究发现,比起使用高面密度单层静电纺纳米纤维膜,多层叠加厚度较小的纳米纤维膜,对微细粒子的过滤层更加有效,滤料的QF值更高,过滤性能更好.理论上认为,单层纳米纤维膜最佳厚度应为其将形成膜的最大临界状态的厚度,模拟纳米纤维与薄网的混纺状态.因为这种情况下,可以最大限度地缓和针刺对纳米纤维膜可能会造成的大面积的集中破坏[20].

2.5 复合滤料孔径分析

复合滤料孔径大小与过滤性能密切相关,图5所示为5种滤料的平均值对比图.

图5 样品平均孔径值的比较Fig.5 Comparison of mean pore size distribution of samples

从图5可以看出,2#样品比1#样品的平均孔径减小了,大约减小了30 μm,减小的幅度比较大,随后2#—4#的平均孔径呈“阶梯状”逐步降低,大约依次均减小了10 μm左右.4#与5#平均孔径值差别并不大,基本相同.这说明4个方面:①纳米纤维的加入会极大地减小平均孔径值;②针刺会不同程度的破坏纳米纤维膜的结构,通过多层叠加低面密度膜的方式,可以最大限度地缓解这种情况的发生,使复合滤料能保有较多的小孔径;③纳米纤维的加入对降低平均孔径所起的作用也有一个临界值,在一定范围内加入纳米纤维能明显地降低平均孔径,但是超过这一限定值,则其所起的作用并不那么显著,这可能与针刺加工和滤料结构的协同作用有关;④复合滤料的孔径越小,则可过滤的微粒越小,过滤效率越高,更有利于对微细颗粒的过滤.

2.6 复合滤料透气性分析

透气性是影响过滤阻力的一个重要方面,也影响着滤料的过滤性能.样品的透气率对比如图6所示.从图6中可以看出,随着纳米纤维层数的增加,滤料的透气性有所降低.

图6 不同样品的透气率对比图Fig.6 Comparison of permeability of different samples

2#—5#样品比起1#样品来说,透气性有明显的减少,这可能是因为滤料中混入了纳米纤维的缘故,透气率随着纤维细度的降低而降低.纤维纤度减小,同样面密度条件下,单位体积内纤维的根数增多,则纤网内平均孔径减小,所以透气率降低,反之增加.但是2#—5#复合滤料仍保持较为良好的透气性,这可能是因为纳米纤维形成的孔洞远大于纤维直径,在一定程度上对气体通过时的阻力有所降低,但是却不会因此对过滤效率造成负面影响.

3 结 论

本文设计了一种新型的将纳米纤维和微米纤维结合起来的复合结构滤料,具有以下特点:

(1)这种新型纳米复合滤料将机械过滤机理和静电吸附作用完美结合,在风速为32 L/min时,对300 nm NaCl气溶胶的过滤效率可达96.6%,而此时的压力降仅为223 Pa,过滤性能远优于普通针刺滤料.

(2)通过对QF值趋势的分析发现,在其他参数相同的条件下,滤料的单层纳米纤维膜的厚度和纤网铺层数量对滤料性能具有交互影响.一般而言,在一定范围内,静电纺纳米纤维膜厚度越小,叠加层数越多,滤料的过滤性能越好.但仍存在一个最佳结构参数,在此临界值上,滤料的QF值最大,过滤性能最好,本试验认为试样的最佳叠层数应为20层.

(3)本文发现单层纳米纤维膜最佳厚度应为其将形成膜的最大临界状态的厚度,模拟纳米纤维与薄网的混纺状态.本文认为,当铺网层数为20层,每层纤网上静电纺丝时间为10 min时,可以达到纳米纤维膜的最佳厚度值.

(4)通过对复合滤料的孔径和透气性分析可以得出,4#和5#样品的平均孔径值均仅为15 μm左右,而且4#和5#的透气性均分别可达292.9 mm/s和261.8 mm/s.这说明本文制备的这种纳微纤维复合气体滤料的孔径小,透气性优良,具有较大的发展潜力.

总之,本文所呈现的新型复合滤料之所以具有优良的过滤性能,不仅是因为PAN纳米纤维所起的重要性作用,而且也与滤料独特的复合结构有关.更为重要的是,本文提供了一种创新的策略,为以后进一步设计和开发高性能复合滤料提供了思路.

[1]MAUDERLY J L.Health hazards of complex environmental exposures:A difficult challenge to inhalation toxicology[J].Inhalation Toxicology,2006,18(2):137-41.

[2]SANCHEZ Andres L,HUBBARD Joshua A,DELLINGER Jennifer G,et al.Experimental study of electrostatic aerosol filtration at moderate filter face velocity[J].Aerosol Science&Technology,2013,47(6):606-615.

[3]THAKUR Rashmi,DAS Dipayan,DAS Apurba.Electret air filters[J].Separation&Purification Reviews,2013,42(2):87-129.

[4]GAO H,YANG Y,AKAMPUMUZA O,et al.Low filtration resistance three-dimensional composite membrane fabricated via free surface electrospinning for effective PM2.5 capture[J].Environmental Science Nano,2017,4(4):864-875.

[5]简小平.非织造布空气过滤材料过滤性能的研究[D].上海:东华大学,2014.JIAN X P.Filtration properties of nonwoven air filters[D].Shanghai:Donghua University,2014(in Chinese).

[6]WANG C,OTANI Y.Removal of nanoparticles from gas streams by fibrous filters:A review[J].Industrial&Engineering Chemistry Research,2013,52(1):5-17.

[7]FRANCESCHINI L,HERON A,BAYLEY H.Inverse problem of air filtration of nanoparticles:Optimal quality factors of fibrous filters[J].Journal of Nanomaterials,2015(2):1-11.

[8]SUNDARRAJAN S,TAN K L,LIM S H,et al.Electrospun nanofibers for air filtration applications[J].Procedia Engineering,2014,75:159-163.

[9]CHEN W J,XIN B J,WU X J.Fabrication and characterization of PSA nanofibers via electrospinning[J].Journal of Industrial Textiles,2014,44(1):159-179.

[10]HUNG C H,LEUNG W F.Filtration of nano-aerosol using nanofiber filter under low Peclet number and transitional flow regime[J].Separation&Purification Technology,2011,79(1):34-42.

[11]OMOLLO E,ZHANG C,MWASIAGI J I,et al.Electrospinning cellulose acetate nanofibers and a study of their possible use in high-efficiency filtration[J].Journal of Industrial Textiles,2014,45(5):16-29.

[12]DING Y,HOU H,ZHAO Y,et al.Electrospun polyimide nanofibers and their applications[J].Progress in Polymer Science,2016(61):67-103.

[13]ZHANG R,LIU C,HSU P C,et al.Nanofiber air filters with high-temperature stability for efficient PM2.5 removal from the pollution sources[J].Nano Letters,2016,16(6):3642.

[14]HUANG Z M,ZHANG Y Z,KOTAKI M,et al.A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J].Composites Science&Technology,2003,63(15):2223-2253.

[15]WANG Q,BAI Y,XIE J,et al.Synthesis and filtration properties of polyimide nanofiber membrane/carbon woven fabric sandwiched hot gas filters for removal of PM2.5 particles[J].Powder Technology,2016(292):54-63.

[16]MIKHEEV A Y,SHLYAPNIKOV Y M,KANEV I L,et al.Filtering and optical properties of free standing electrospun nanomats from nylon-4,6[J].European Polymer Journal,2016(75):317-328.

[17]WANG N,SI Y,WANG N,et al.Multilevel structured polyacrylonitrile/silica nanofibrous membranes for high-performance air filtration[J].Separation&Purification Technology,2014,126(15):44-51.

[18]SHOU D,YE L,FAN J.Gas transport properties of electrospun polymer nanofibers[J].Polymer,2014,55(14):3149-3155.

[19]曾月宁.PAN预氧化纤维复合耐高温过滤材料的制备及性能研究[D].天津:天津工业大学,2017.ZENG Y N.Preparation and performance of high temperature resistance filters made by preoxidized fibers[D].Tianjin:Tianjin Polytechnic University,2017(in Chinese).

[20]钱幺,刘凡,钱晓明.针刺加工对橘瓣双组分纺粘水刺布过滤性能的影响[J].天津工业大学学报,2017,36(4):38-42.QIAN Y,LIU F,QIAN X M.Effect of needle processing on filtration performance of segmented pie bicomponent spunbond-spunlace nonuovens[J].Journal of Tianjin Polytechnic University,2017,36(4):38-42(in Chinese).