DNCA型氨合成催化剂在10.5MPa合成氨系统的应用

修双

(河南能源化工集团中原大化公司,河南濮阳,457004)

河南能源化工集团中原大化公司是一家以化工为基础,以高端精细化工、新材料为方向,适度相关多元的集团化公司,是世界500强河南能源化工集团化工板块的领军企业。企业下属3个事业部,装置规模为30万吨合成氨、52万吨尿素、50万吨甲醇、6万吨三聚氰胺。

合成氨装置采用ICI-AMV工艺,ICI-AMV工艺采用低压高活性氨合成催化剂的低压合成工艺,设计吨氨能耗为29.3GJ,具有较低的吨氨能耗。

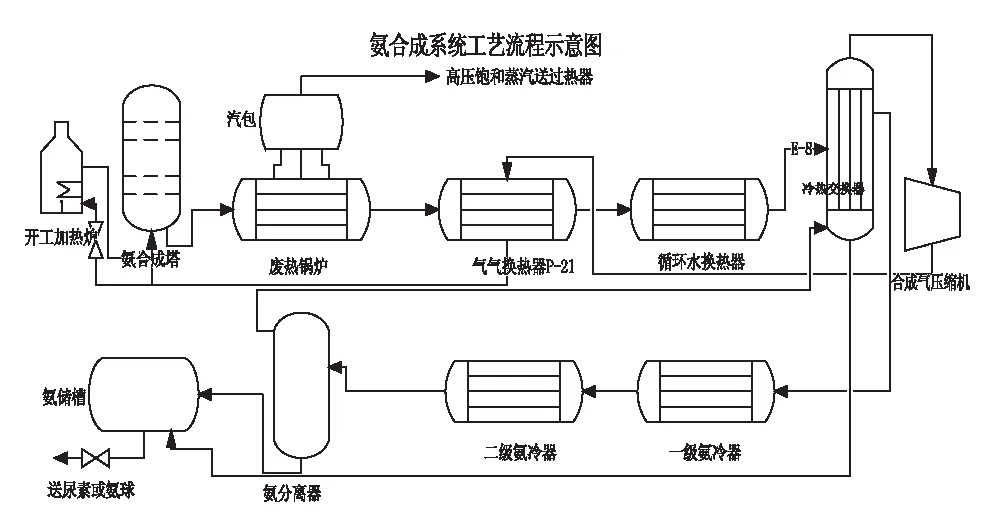

1 合成氨工段的流程

甲烷化后37.3×105Pa,40℃的工艺气,经过合成气压缩机(07K001)压缩到98×105Pa,过水冷器(07E003)降温到40℃,继续入一级氨冷器(08E005)冷却至5℃,作为补充气体与一级氨冷器(08E005)出口的合成循环气在管路中汇合,由于循环气中的部分液氨的汽化,使合成循环气的温度降为0.9℃,再进入二级氨冷器(08E006)降温到-10℃,气氨大部分冷凝,进入氨分离器(08F001),分离下来的液氨入氨闪蒸槽(08D001),闪蒸后的液氨送往尿素装置或氨球(81T001/2)。

分离液氨后的循环气进入(07K001)循环段压缩到104×105Pa、32℃经热交换器(08E002)后温升到239℃进合成塔(08R001)。

氨含量为4.12%的循环气,在合成塔内三个床层上经铁触媒催化进行合成放热反应。出塔气的压力为100×105Pa,414℃,氨含量在16.3%入废热锅炉(08E001)回收热量,产生127×105Pa(绝),329℃的高压蒸汽,合成气的温度降至275℃,分别进入(08E002)、(08E003)和(08E004)换热器换热,温度分别降至53℃、38℃、23℃,部分气氨在(08E004)内冷凝为液氨,被分离后送至氨闪蒸槽(08D001),然后合成气再进入一级氨冷器(08E005),降温后与合成气压缩机高压缸来的新鲜气相汇合为循环气,这样形成一个循环过程,称之合成循环回路。流程如图1。

图1 合成氨工段流程

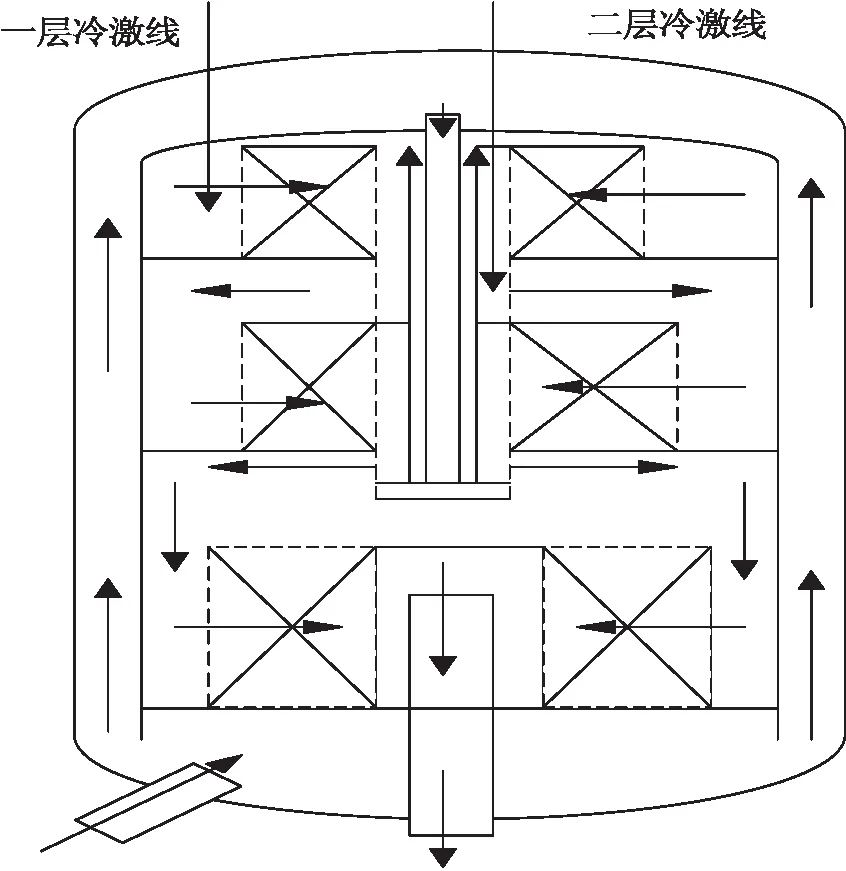

2 氨合成塔结构

本装置氨合成塔采用具有中间换热器的三床层径向合成塔,外筒内径3.2米,主体高21.097米;内筒外径3.09米,筒外壁绝热保温层厚25毫米,筒内分布第一、二、三层催化剂,第一、二热交换器及中心管。

外筒材料为20MnMoNi55,内筒材料为X6CrNiNb1810,接管材料为inconel600;设计为整个内筒置于外筒的下封头上面,内筒可自由向上伸缩。并且,所有不同直径的中心管均底端固定,上端可自由伸缩。氨合成塔示意图见图2。

图2 合成塔内气体流向

3 催化剂的选择与装填

3.1 催化剂的选择

中原大化公司氨合成装置为10.5MPa低压装置,原始设计时氨合成塔催化剂使用的是铁-钴系催化剂ICI74-1,并且ICI74-1在本装置得到了很好的应用,自1990年投产使用至2009年,因废锅漏,导致合成塔压差升高被迫进行更换;2017年催化剂准备更换以前,通过对氨合成催化剂多种型号的对比分析,并结合国内各厂家生产的铁-钴系、亚铁基催化剂原料来源和使用业绩,在计算分析考察后确认DNCA型铁-钴系催化剂的性能能够满足本装置的运行要求,故选用DNCA氨合成催化剂。

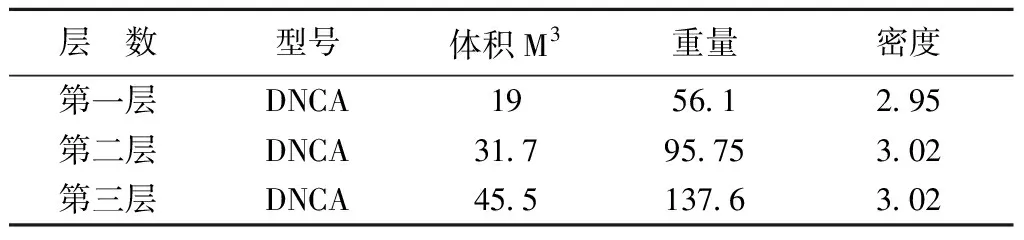

3.2 催化剂的装填

本装置氨合成塔催化剂装填采用密相装填,催化剂经过筛以后通过特制喷头均匀喷洒在催化剂筐内;共装填催化剂289.45T,平均装填密度3.0,全氧化态。本次催化剂装卸历时19天完成,具体装填数据见表1。

表1 装填体积

4 催化剂的升温还原

4.1 DNCA氨合成催化剂出水性能

(1)前期出水比较早,在300~330℃开始还原。

(2)在380~430℃大量出水,主出水期425~450℃。

(3)在480~490℃还原结束。

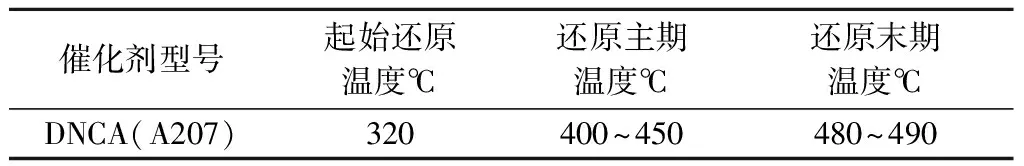

(4)还原温度见表2。

表2 催化剂还原各时期温度

(5)空速: 2000~3000hr-1。

(6)循环气中H2浓度:70%~80%。

(7)水汽浓度:合成塔入口≤10ppm,合成塔出口≤3000ppm。

在还原过程采取的控制技术:

高氢浓度:还原按过程中控制H2浓度在最高线,以保证还原出的α-Fe结晶通道通径大,高活性。

高空速:让高空速带低水汽浓度,每段还原主期应保持~8000h-1,水汽浓度严格控制在指标以内,水汽浓度高时恒温操作,严禁降低温度来控制水汽浓度。

高功率:主还原期开工加热炉满负荷。

低温:还原应遵循低温出水的原则, DNCA还原主期温度为425~450℃,其他阶段控制温度在还原所需低限出水,且水汽浓度比较低。

低压:首先在较低压力下把床层温度升到480℃以上,使第一层触媒彻底还原。一段还原结束后,稍提塔内压力,提高入塔循环量,带出第一层反应热还原出的水汽。严禁快速提压,把热量带入下层,导致水汽浓度过大。

低水汽浓度:控制出塔水汽浓度在3000ppm以下,超过即恒温控制。要保证水汽浓度分析及时准确,此为检测其他指标的重要参考数据,决定还原进程。

低氨冷温度:严格控制入塔气温度,严防带入水汽,为保证还原效果,主期及末期氨冷温度应控制在-15℃以下。

4.2 催化剂还原过程基本情况

本炉催化剂采用全氧化态装填,并且装填量较大,催化剂还原历时176小时完成。整个催化剂还原过程严格控制出水浓度小于5000ppm,正常操作控制在3000ppm,化验室采取石棉法每小时分析一次;因很严格地控制了出水浓度,并且合成回路循环气量较大,DNCA型氨合成催化剂低温出水性能好,在第一层催化剂进入还原主期时,氨水浓度已经高达91%,成品氨进行了回收,减少催化剂还原成本支出152万元。

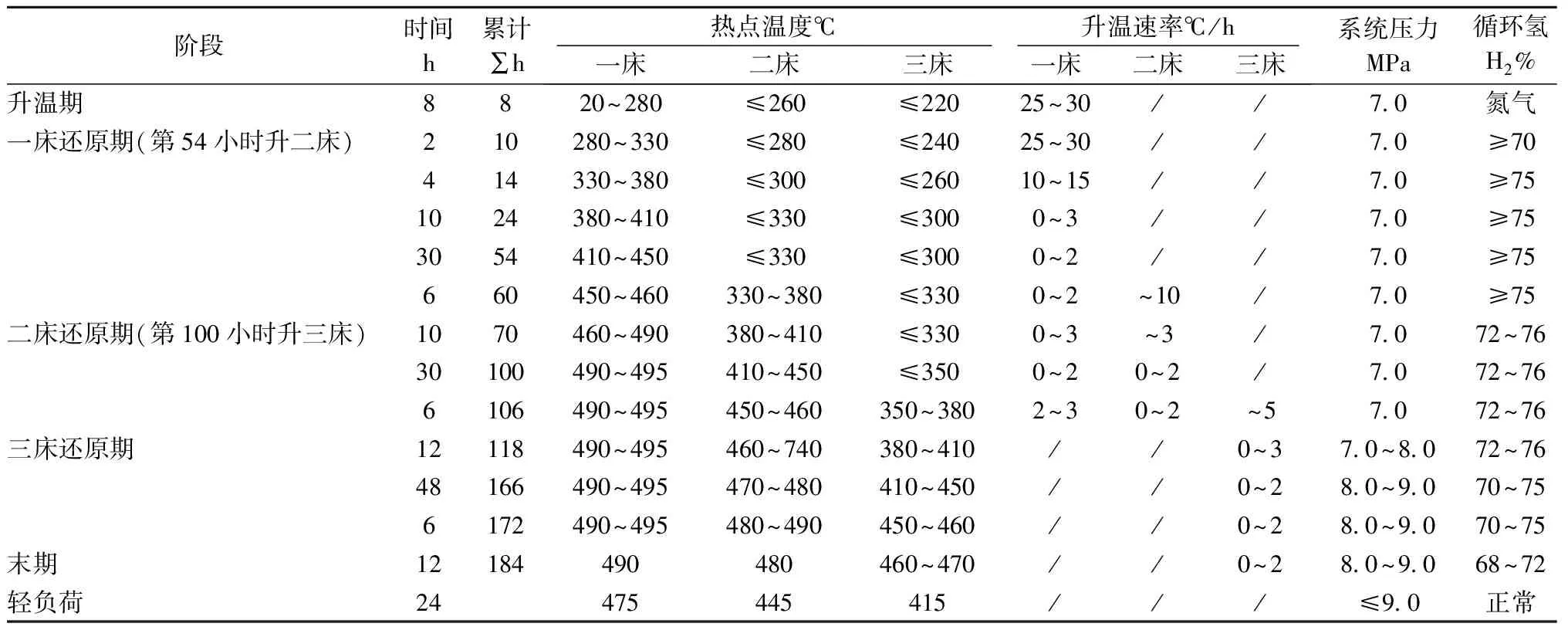

本装置氨合成催化剂还原过程能够得到有效控制,除了生产厂家24小时技术指导以及技术人员和操作人员对还原方案的深刻理解以外,开工加热炉的热负荷调整能力也起到关键性作用,本装置开工加热炉在催化剂还原的各个阶段能够根据合成塔催化剂床层控制要求通过改变开工加热炉工艺气流量、燃料供应量、烧嘴燃烧个数进行快速优化调整。催化剂温升还原调控情况见表3。

5 正常生产情况

5.1 系统运行情况

DNCA型催化剂在本装置投入运行一年以来运行情况稳定,能够满足本装置的工艺要求,特别是在后系统返氢中断以后,合成回路甲烷含量升高到10%以上时,合成塔压力和床层温度仍然能够得到控制,在不同负荷区间均能够稳定运行,正常操作记录数据见表4。

表3 催化剂升温还原调控表

表4 部分操作记录数据

5.2 系统短停后升温情况

本炉催化剂自投用以来经历一次热态升温和一次冷态升温,该催化剂在催化剂床层温度高于300℃时可实现热态升温,系统恢复操作时通过缓慢向合成塔引合成气促使催化剂床层温度逐步提高,随床层温度升高,继续增加合成塔合成气流量直至正常;冷态升温时,当床层温度达到280℃,合成回路压力大于7.0MPa时,合成塔内催化剂开始反应,塔内床层温度快速上升。

6 对DNCA型催化剂的评价

经过对DNCA型催化剂近一年的使用数据对比,并结合中原大化公司使用ICI74-1型催化剂的使用数据分析,我们认为该催化剂有如下特点:

(1)DNCA型铁-钴系催化剂易还原,低温出水性能好,一段采用氧化态催化剂达到了设计使用效果。

(2)DNCA型铁-钴系催化剂运行压力较低,能够满足本装置合成回路10.5MPa设计压力的运行要求。

(3)DNCA型铁-钴系催化剂具有低温低压高活性的特点,起活温度低,更换以后具有明显的节能效果。