煤矸石燃烧过程模型及其在CFB锅炉设计中的应用

张建春黄逸群张 缦刘爱成杨海瑞吕俊复

(1.太原锅炉集团有限公司,山西太原 030000;2.清华大学热能动力工程与热科学教育部重点实验室,北京 100084)

0 引 言

煤炭是我国的主要能源,煤炭直接燃烧会造成严重的环境污染。分选、分质利用是控制煤炭利用污染的有效途径[1]。我国的煤炭生产中,低热值燃料占比较大。煤炭开采、分选过程中产生的大量煤矸石类劣质燃料,其大规模经济利用方式主要是燃烧发电以及灰渣综合利用[2-3]。煤矿开采多年遗留下煤矸石山,其自燃也成为矿区的重要污染源,因此国家积极提倡采用循环流化床(CFB)锅炉燃烧煤矸石等劣质燃料发电的政策[4]。这是我国CFB燃烧技术近年来突飞猛进的根本驱动力,燃烧各种低热值燃料的CFB锅炉已经得到广泛应用。出于技术上和经济上的考虑,CFB锅炉的典型燃料是掺烧煤矸石后混合而成的10.468~14.655 MJ/kg的低热值燃料[5]。但对于8.374 MJ/kg以下的煤矸石,尤其是3.350~6.281 MJ/kg的煤矸石,利用仍然比较困难。

为此,在分析煤矸石的燃烧过程的基础上,根据模型计算结果,研发了燃烧超低热值煤矸石(3.350 ~6.281 MJ/kg)的 220 t/h CFB 锅炉。 4 a的运行结果表明,本文研发的CFB锅炉具有良好的可靠性和经济性。

1 煤矸石燃烧过程理论分析

煤矸石灰分极高,当煤矸石颗粒进入炉膛加热后,水分和挥发分先析出,之后颗粒表面挥发分燃烧,并逐渐点燃剩下的固体颗粒[6]。由于煤矸石的可燃质含量较低,挥发分燃烧释放的热量不足以点燃剩下的焦炭,因此超低热值的煤矸石在一般条件下很难燃烧,只有在流化床条件下,利用大量的高温床料实现稳定点燃、着火。

煤矸石着火后,燃料颗粒周围的O2向颗粒的表面扩散,与可燃质反应释放出热量。随着燃烧的不断进行,灰分包裹在未燃部分(即可燃核)的表面,形成灰壳[7],这层灰壳阻碍了O2向可燃核的扩散以及燃烧反应生成物从可燃核表面向外部空间的扩散(图1)。燃料热值越高,通常所含的灰分越低,形成的灰壳结构越松散,灰层的传质阻力越小。而煤矸石灰壳的结构致密,热值越低,灰分越高,通过灰层的传质阻力越大,导致煤矸石的燃烧反应速度很慢。这就是超低热值煤矸石难以燃烧利用的根本原因。

流化床中煤矸石燃烧的另一个优势是颗粒之间的碰撞在一定程度上能够缓解灰壳问题。由于颗粒之间的碰撞、磨损,煤矸石颗粒表面的灰层部分脱落[8],这对燃烧反应必需的气体扩散是有益的,但这不足以实现煤矸石颗粒的燃尽[9]。不同粒径的煤矸石具有不同的燃尽时间[10]。因此煤矸石燃烧对粒度有一定的要求。

图1 煤矸石燃烧形成灰壳结构Fig.1 Ash shell structure formed by gangue burning

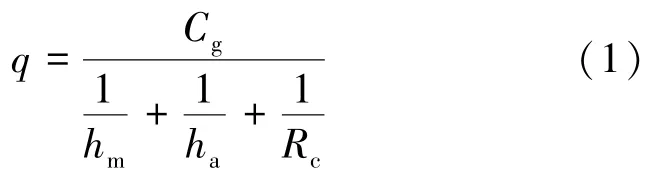

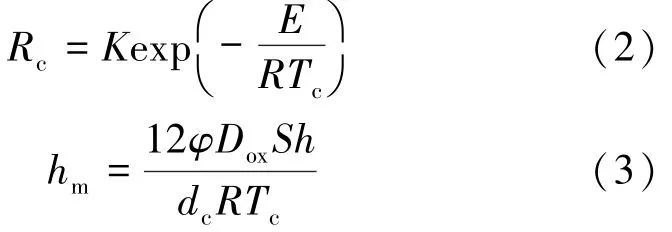

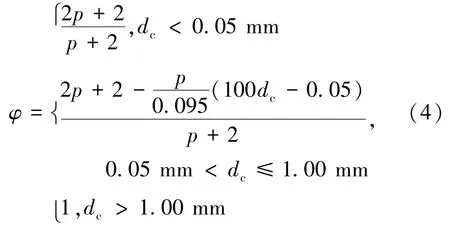

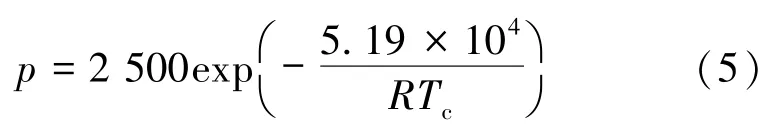

假设煤矸石颗粒燃烧反应形成的灰壳不脱落,则可燃质燃烧速度由O2的扩散速率和化学反应动力学参数共同决定。O2扩散到可燃质表面前需要克服两重阻力:从主流区向煤矸石颗粒外部包裹的灰层表面的扩散阻力以及从灰壳外表面到可燃核表面的扩散阻力[11]。煤矸石颗粒燃烧速率为

式中,Cg为主气流中O2分压,kPa;ha为O2在灰层中传质速率,kg/(m2·kPa·s),根据文献[12]方法处理;Rc为焦炭化学反应速率系数;hm为主流至煤矸石表面的O2传质速率,kg/(m2·kPa·s)[13]。

式中,Tc为反应平均温度,K;K为焦炭燃烧反应的频率因子,kg/(m2·kPa·s);E为焦炭燃烧反应的活化能,kJ/kmol;Dox为 O2扩散系数,m2/s;Sh为Sherwood数,反映焦炭颗粒边界层气体传质对燃烧的影响[14];φ为燃烧产物中CO和CO2的生成比例[15];dc为焦煤直径,m;R为摩尔气体常数。

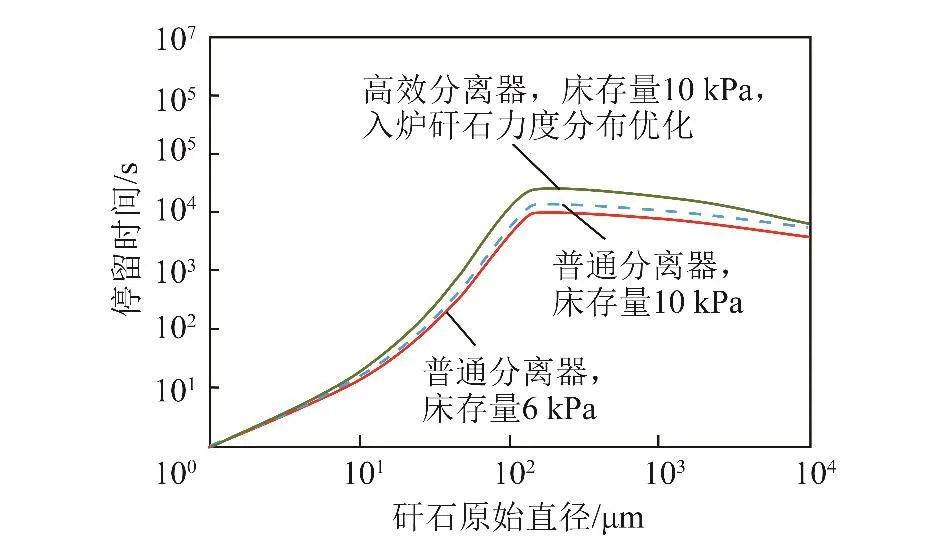

模型计算中,反应活化能E按照文献[11]的结果选取,取可燃质反应比例达到99.6%对应的时间为燃尽时间。不同灰层条件下,燃尽时间的模型计算结果如图2所示,随着入炉煤矸石颗粒粒径的增大,燃尽时间显著增加。灰层的影响非常显著,对于灰层不太致密的煤矸石颗粒(10 mm),当其停留时间较长时,比如超过104s,基本上能够燃尽。但当灰层比较致密时,104s内只有粒径1 mm以下的煤矸石颗粒才能燃尽。因此,CFB锅炉循环系统的设计中,必须保证颗粒在主循环回路中的停留时间至少不低于图2中的燃尽时间,才有可能燃尽。

图2 不同灰层结构各粒径煤矸石颗粒的燃尽时间Fig.2 Burnout time of gangue in different gray layer structure and particle size

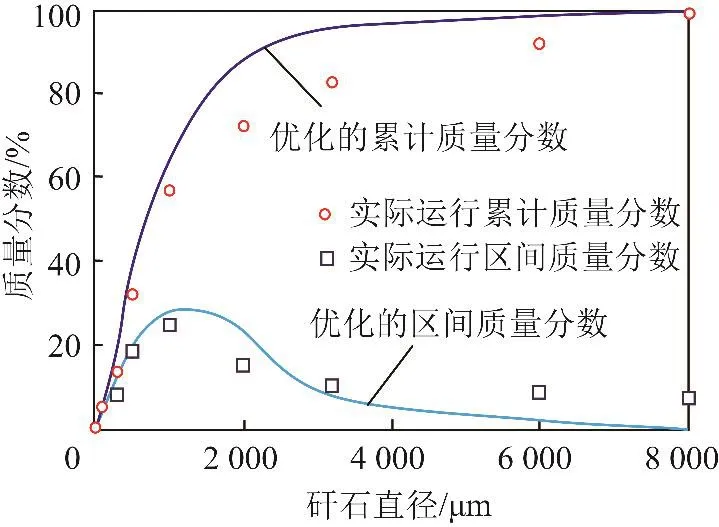

根据设计对象的成灰及磨耗特性[16],采用物料平衡模型可以预测入炉煤矸石不同粒度分布条件下的各粒径在主循环回路的停留时间[17],进而优化入炉煤矸石粒度分布,对停留时间的影响如图3所示,优化的入炉煤矸石粒度分布如图4所示。可见,床存量的提高,利于延长颗粒的停留时间,尤其是粗颗粒的停留时间明显延长;通过优化入炉煤矸石粒度分布,提高分离器的效率,煤矸石的停留时间得到显著改善,为纯燃超低热值煤矸石的分离器设计、床存量及一次风机压头的选择、煤矸石破碎入炉粒度的要求提供了依据。由图2、3可以获得入炉煤矸石的最大直径。

图3 入炉煤矸石粒度、分离器和床存量对停留时间的影响Fig.3 Effect of gangue size,separator and bed inventory on residence time

图4 入炉煤矸石粒度优化结果和运行实际分布Fig.4 Gangue size optimization and actual operation distribution

2 燃用超低热值煤矸石的220 t/h循环流化床锅炉开发

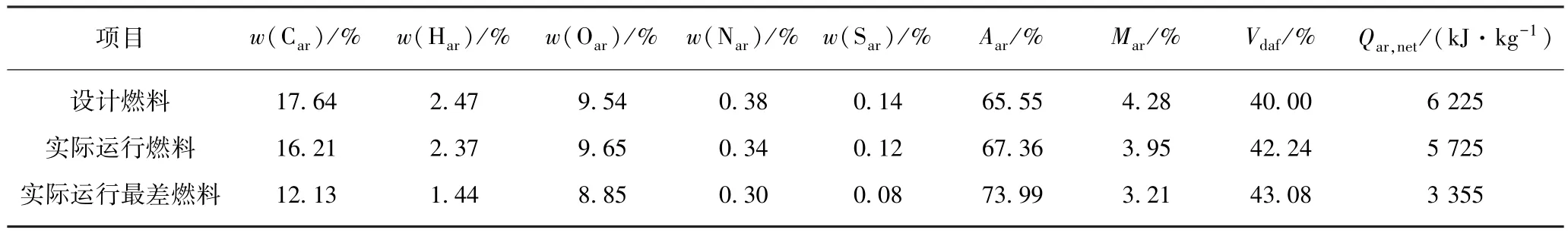

煤矸石的热值较低(表1),而220 t/h高温高压CFB锅炉的燃料消耗量高达128.24 t/h,锅炉输煤系统和排渣系统远大于同类燃煤机组。若排渣温度以850℃计,底渣的物理热损失高达13.6%,因此底渣的热回收非常重要。由于燃料热值超低,导致排烟热损失在排烟温度135℃时已达9.7%,为了提高热效率,排烟温度设计在131℃。锅炉设计热效率75%。

表1 煤矸石成分分析结果Table 1 Analysis results of gangue component

为了尽量提高燃烧效率并兼顾低氮排放,床温设计为886℃。与纯燃超低热值煤矸石的小型鼓泡床锅炉不同,CFB燃烧的特点集中表现在主循环回路的物料循环上。煤矸石以一定的粒径分布送入炉膛,细颗粒和惰性床料一同被高温烟气携带进入分离器进行气固分离,其中分离出的颗粒通过返料系统送回炉膛,不能被分离器有效捕捉的颗粒以飞灰的形式进入尾部烟道,粗颗粒则以灰渣形式通过排渣系统进入冷渣器。设计燃料下排渣量约65 t/h,配置5台出力为20 t/h的滚筒冷渣器。CFB的典型流程是主循环回路温度比较均匀的运行在850~890℃,因此需要根据燃料热值的差异,调整主循环回路的吸热份额,设计受热面,其整体布置示意如图5所示。

为便于启动,在炉前煤仓分仓存储,其中一个煤仓常年存有一定量的热值为17.573 MJ/kg左右的烟煤,用于启动或稳定燃烧。煤矸石的破碎按照优化的粒度分布要求进行系统设计和设备选择,燃料由5个给料管依靠重力落入炉膛。

CFB着火条件优越的原因是炉内存有大量的高温床料,能够为煤矸石的着火及时提供所需的着火热。根据模型计算结果,为了确保床温的稳定性,在一次风压头没有显著增加的条件下,采用较大的面积布风板[18](为稀相区界面的80%[15])。为了缓解炉膛受热面的磨损及延长颗粒在主循环回路中的停留时间,炉膛截面积按额定负荷下流化速度设计为4.4 m/s。布风板到炉膛顶棚的净距离为29.5 m,颗粒一次停留时间>6 s。二次风采用大动量设计,前后墙单层布置,利于穿透、强化混合,降低飞灰含碳量。

由图3可知,提高分离器效率利于延长颗粒在主循环回路中的停留时间,因此设计中采用高效分离器,实现从分离器逃逸颗粒的d50=10~12 μm、d90=50~60 μm。飞灰颗粒较细,可以有效防止对流受热面的磨损,并结合较低的烟速设计,确保对流受热面的使用寿命[19]。

CFB锅炉具有炉内脱硫低成本控制SO2的优势,前后墙二次风口设置脱硫用石灰石粉喷口。采用低氮设计后,锅炉排放的NOx大大降低[20],为了保证更大范围内的达标排放,在分离器入口处设置了选择性非催化还原(SNCR)装置,当原始排放超标时,适当喷入尿素溶液,降低NOx浓度。

3 燃用超低热值煤矸石的220 t/h循环流化床锅炉运行

燃用超低热值煤矸石的220 t/h CFB锅炉搭配50 MW汽轮发电机组,于2013年6月17日通过72 h试验后投入商业运行。

锅炉额定负荷下运行风室风压在10~12 kPa,床温890℃左右。通过冷渣器的运行方式改变,实现对床温的控制:加大靠近返料点的冷渣机出力,通过强化排渣排掉一部分细颗粒的存量,达到降低循环量的目的。炉膛出口烟温、分离器返料温度和分离器出口温度均在910℃左右,如图6所示。

4 a的运行燃料通常为5.652 ~6.700 MJ/kg,是真正燃烧煤矸石的CFB锅炉(表1)。而且当热值降低至 3.350~4.187 MJ/kg时,锅炉仍能稳定运行。运行中,需要严格控制入炉矸石的粒径,但实际粒度控制比较困难,比设计值略粗(图4)。

经检验发现,煤矸石中 Ca含量很高,达26.44%,实验室试验表明,其自脱硫效率可达38%;运行中还投入少量石灰石脱硫,实际运行的SO2和NOx排放浓度均满足当地环保要求。实测锅炉效率为79.37%,除尘器下飞灰d50<11 μm、d90<50 μm,且细颗粒通过排渣排出,反映出分离器的分离效率非常高。排烟温度122~128℃,尾部竖井过热器包墙出口处烟气氧含量为3%~5%,空气预热器出口烟气氧含量为4% ~6%,漏风很小,密封性能较佳。多次取样分析,底渣的烧失量为1.1% ~2.9%,飞灰的烧失量为1.4% ~2.7%,燃烧效率比较理想。底渣烧失量偏高,与入炉煤矸石中大颗粒的含量偏高有关(图4)。锅炉连续运行时间超过3个月,其可靠性甚至优于一些燃煤机组[5]。这是超低热值煤矸石的经济规模化消纳的有益尝试,为煤炭的绿色开采和煤矸石资源化提供了支持。

4 结 论

1)煤矸石燃烧过程的模型计算,可以获得不同粒径和灰性质煤矸石的燃尽时间,灰分和直径对燃尽时间影响大;根据成灰特性和物料平衡模型,预测了不同粒径煤矸石颗粒在CFB中的停留时间,入炉煤矸石粒度分布对停留时间有重要影响;比较燃尽时间及停留时间,获得了入炉煤矸石的最大直径和相应的床存量、一次风机压头要求,用于220 t/h纯燃超低热值煤矸石的CFB工程。

2)根据模型计算结果,确定了220 t/h纯燃超低热值煤矸石的CFB锅炉关键炉膛参数:流化速度4.4 m/s、布风板深度为炉膛深度的80%、炉膛净高度29.5 m、大动量二次风、高效分离器等;4 a的运行实践表明,这些技术措施是有效的,实现了热值为6.281 MJ/kg左右煤矸石的稳定燃烧和锅炉带负荷能力;额定负荷下风室风压11 kPa,床温890℃,分离器进出口和返料温度均在910℃左右;入炉煤矸石热值甚至降低至3.350 MJ/kg也能稳定运行;实测锅炉效率为79.37%,主要损失是底渣和排烟损失,底渣和飞灰的烧失量均小于3%;炉内脱硫、低氮设计使SO2和NOx排放量均达到当地排放要求。

[1]付银香.动力煤选煤厂选煤工艺现状及展望[J].洁净煤技术,2015,21(6):30-33.

FU Yinxiang.Status and prospect of coal preparation technology of steam coal preparation plant[J].Clean Coal Technology,2015,21(6):30-33.

[2]李登新,吕俊复,郭庆杰,等.循环流化床灰渣利用研究进展[J].热能动力工程,2003,18(1):5-8.

[3]梁绍青.循环流化床锅炉掺烧煤矸石技术的探讨[J].煤炭工程,2010,1(7):84-86.

LIANG Shaoqing.Discussion on coal-fired with coal rejects technology of circulated fluidized bed boiler[J].Coal Engineering,2010,1(7):84-86.

[4]张世鑫,刘冬,邵飞,等.煤矸石综合利用工艺探索[J].洁净煤技术,2013,19(5):92-95,122.

ZHANG Shixin,LIU Dong,SHAO Fei,et al.Comprehensive utilization of coal gangue[J].Clean Coal Technology,2013,19(5):92-95,122.

[5]李红兵,李建锋,吕俊复.燃料热值对135 MWe级循环流化床锅炉运行性能的影响[J].锅炉技术,2010,41(4):32-37.

LI Hongbing,LI Jianfeng,LYU Junfu.Effect of fuel heating value on the operation performance of the 135 MWe circulating fluidized bed boiler[J].Boiler Technology,2010,41(4):32-37.

[6]SADHUKHAN A K,GUPTA P,SAHA R K.Analysis of the dynamics of coal char combustion with ignition and extinction phenomena:Shrinking core model[J].International Journal of Chemistry,2008,40(9):569-582.

[7]吕俊复,佟博恒,董建勋,等.循环流化床内煤矸石一维燃烧模型[J].煤炭学报,2016,41(10):2418-2425.

LYU Junfu,TONG Boheng,DONG Jianxun,et al.One-dimensional model study of coal gangue combustion in circulating fluidized bed boiler[J].Journal of China Coal Society,2016,41(10):2418-2425.

[8]YANG H R,WIRSUM M,LYU J F,et al.Semi-empirical technique for predicting ash size distribution in CFB boilers[J].Fuel Process Technology 2004,85(12):1403-1414.

[9]郑恰余,刘信刚,金燕.循环流化床锅炉室内焦炭粒子燃烧特性研究[J].工程热物理学报,1995,16(1):106-110.

ZHENG Qiayu,LIU Xingang,JIN Yan.Study of combustion characteristics of char particles in circulating fluidized bed combustor[J].Journal of Engineering Thermophysics,1995,16(1):106-110.

[10]ABDEL-HAFEZ A H.Simplified overall rate expression for shrinking-core bituminous char combustion[J].Chemical Engineering and Science,1988,43(4):839-845.

[11]HURT R H,CALO J M.Semi-global intrinsic kinetics for char combustion modeling[J].Combustion and Flame,2001,125:1138-1149.

[12]王苑,罗永浩,林鹏云,等.煤在燃烧过程中灰层有效扩散系数的实验研究与应用[J].动力工程学报,2010,30(8):573-577.

WANG Yuan,LUO Yonghao,LIN Pengyun,et al.Study on gas diffusion through ash layer during coal combustion process and the application[J].Journal of Chinese Society of Power Engineering,2010,30(8):573-577.

[13]BREN G,BROUWERS J J H.A complete analytical model for the combustion of a single porous char particle incorporate in an AFBC system model[C]//Proceeding of 11th International Conference on Fluidized Bed Combustion.New York:[s.n.],1989:128-136.

[14]PALCHONOK G I.Heat and mass transfer to a single particle in fluidized bed[D].Sweden:Chalmers University of Technology,1998.

[15]ROSS I B,PATEL M S,DAVIDSON J F.Temperature of burning carbon particles in fluidized beds[J].Transactions of the Institution of Chemical Engineers,1981,59(2):83-88.

[16]刘爱成,张建春,马升,等.超低热值循环流化床锅炉的研发及运行实践[J].锅炉技术,2013,44(6):20-24.

LIU Aicheng,ZHANG Jianchun,MA Sheng,et al.Research and development and operation practice in circulating fluidized bed boiler with ultra low heat value[J].Boiler Technology,2013,44(6):20-24.

[17]LYU Junfu,FENG Junkai.On design of CFBC boilers[C]//Proceeding of the 5th International Symposium on Coal Combustion.Nanjing:[s.n.],2003:309-313.

[18]杨海瑞,肖显斌,吕俊复,等.CFB锅炉内物料停留时间的模型研究[J].热能动力工程,2003,18(2):143-146.

YANG Hairui,XIAO Xianbin,LYU Junfu,et al.Modeling research of residence time of materials in a circulating fluidized bed boiler[J].Journal of Engineering for Thermal Energy and Power,2003,18(2):143-146.

[19]张建春.纯燃煤矸石CFB锅炉设计[J].现代工业经济和信息化,2012,32(8):57-58,53.

ZHANG Jianchun.Design on gangue-fired CFB boiler[J].Modern Industrial Economy and Informationization,2012,32(8):57-58,53.

[20]李竞岌,杨海瑞,吕俊复,等.节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术,2013,19(4):293-298.

LI Jingji,YANG Hairui,LYU Junfu,et al.Low NOxemission characteristic of low energy consumption CFB boilers[J].Journal of Combustion Science and Technology,2013,19(4):293-298.