电化学噪声技术在2205钢点蚀行为研究中的应用

,,,

(上海化工研究院,上海 200062)

近十年来随着现代数学方法以及电子技术的发展,电化学噪声技术作为新兴的检测手段受到了越来越多学者的关注[1-2]。董泽华等[3]研究了16Mn钢在0.1 mol·L-1Cl-+0.5 mol·L-1HCO3-溶液中的电化学噪声,指出腐蚀阶段与形核速率、噪声电阻等电化学噪声参数的对应关系。CHENG等[4]研究了碳钢在含氯溶液中的点蚀行为,认为电流峰的迅速上升和下降与钝化膜的破裂/修复有关,可以表征亚稳态点蚀生长与消失。杜楠等[5]采用电化学噪声与扫描电子显微镜(SEM)相结合的方法研究了304不锈钢在6.0%(质量分数,下同)FeCl3溶液中点蚀的生长过程。目前,产生的电化学信号与电极反应过程的对应关系以及如何根据噪声信号正确地解析点蚀过程是限制电化学噪声实际应用的主要问题[6]。

本工作通过采用电化学噪声技术研究了2205钢在含氯离子水溶液中的点蚀行为,以期为硫酸铵复分解法制硫酸钾生产线中的不锈钢设备选材、腐蚀过程中电化学噪声信号的正确解析及今后生产设备局部腐蚀监测等方面提供理论依据。

1 试验

1.1 试样与溶液

试验材料为2205双相钢,尺寸为10 mm×10 mm×2 mm,化学成分为:wC0.03%,wSi0.60%,wMn1.20%,wS0.02%,wP0.03%,wCr21.30%,wNi4.80%,wMo2.76%,wN0.09%,余量为Fe。为防止试验过程中产生缝隙腐蚀,试验前,首先将试样置于50 ℃、30%(质量分数,下同)硝酸溶液中进行钝化处理,随后在非工作面上焊接铜导线,再将试样置于聚氯乙烯(PVC)环中,保留10 mm×10 mm工作面,其余面用美国进口的HASUCAST灌封胶封装。工作面用金相砂纸(240~2000 号)逐级打磨,并在金相试样抛光机上抛光处理后,用自来水冲洗、无水乙醇脱水、丙酮脱脂,冷风吹干后置于干燥皿内待用。

试验溶液按照国标GB/T 17897-1999《不锈钢三氯化铁点腐蚀试验方法》进行配制,即0.05 mol·L-1HCl+6%(质量分数)FeCl3·6H2O溶液,采用分析纯试剂和蒸馏水配制而成,试验温度(50±1) ℃,试验溶液未经除氧处理。

1.2 电化学噪声测试

电化学噪声测试采用三电极体系,其中工作电极(WE1、WE2)为两个2205钢试样,参比电极为饱和甘汞电极(SCE)。在开路电位下,采用CS350电化学工作站的电化学噪声模块,测量WE1、WE2之间的电流噪声及WE1与参比电极之间的电位噪声。采样频率为2 Hz,测量时间为1 024 s,试验周期168 h。为避免外界信号对测试系统的干扰,将体系置于接地的法拉第屏蔽箱中。

1.3 挂片试验

将2205双相钢试样置于试验溶液中,当电化学噪声图谱发生一定程度突变时取出,用去离子水冲洗、无水乙醇和丙酮清洗、冷风吹干后,采用德国ZEISS公司生产的Merlin Compact场发射扫描电镜仪,对试样腐蚀后的形貌进行观察。

2 结果与讨论

2.1 时域分析

试样在浸泡过程中的电化学噪声图谱包含大量的特征暂态峰,不同的特征噪声峰对应不同的腐蚀过程,从电化学噪声的时域谱中可以获取与腐蚀相关的信息[7]。由于实际测试过程中得到的噪声数据往往具有不稳定性,特别是存在直流漂移时,将对时、频分析结果产生明显影响。故在对所有电化学噪声数据进行时域、频域分析前,均采用M=5的多项式拟合法消除直流漂移。表1为利用统计分析法计算得到的电位、电流噪声参数。表中ESkewness、ISkewness、EKurtosis、IKurtosis分别为电位噪声和电流噪声分布的不对称度(表示数据分布的对称性)和峭度(表示噪声信号分布相对于高斯分布的状态);SE为噪声电位的标准偏差;SI为噪声电流的标准偏差;KI为电流噪声信号功率密度曲线PSDI的线性斜率;Rn为噪声电阻。

表1 电化学噪声信号的各参数统计分析Tab. 1 Statistical analysis of parameters of electrochemical noise signal

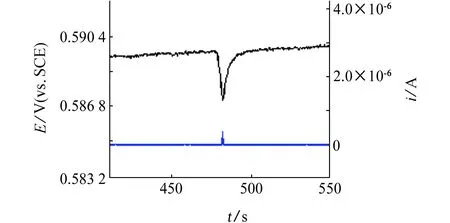

由图1可见:浸泡初期,试样电流、电位噪声的振幅较小,在1 024 s内电流噪声曲线在0附近波动,电位噪声曲线不断正移,表明在钝态期2205钢试样表面仍有完整的钝化膜存在;随着浸泡时间的延长,电位开始出现快速下降、噪声峰缓慢恢复。由图2可见:浸泡4 h后出现的电位暂态峰,预示着钝化膜可能出现了局部溶解,而后又被快速修复。由于钝化膜的溶解和修复是一个竞争过程,在溶液未经除氧处理情况下,溶液中的氧会加速钝化膜的修复,故噪声电阻在试样浸泡初期呈现波动上升的趋势(见图3)。通常电流和电位噪声峰快速上升或下降与钝化膜的破裂/修复有关[8],但电位噪声峰快速

(a) 0 h

(b) 72 h

(c) 120 h

(d) 168 h图1 试样在不同浸泡阶段的电化学噪声时域图Fig. 1 Electrochemical noise time domain diagrams of sampl eat different soaking stages

下降后恢复的时间(约为20 s)要远大于电流峰快速上升后恢复的时间。根据电容充放电模型,电容放电导致电位正移,电位逐渐恢复,因此电位峰恢复时间长于电流峰。电化学噪声的电流偏差SI和电位偏差SE分别与电极过程中的电流或者电位瞬间值和平均值所构成的偏差成正比,一般认为随着腐蚀速率的增加,电流噪声的标准偏差SI随之增大[9]。

(a) 整体图

(b) 局部放大图图2 试样浸泡4 h的电化学噪声时域图Fig. 2 Electrochemical noise time domain diagrams of sample after soaking for 4 h

图3 Rn随浸泡时间的变化曲线Fig. 3 Change curve of Rn vs. soaking time

在浸泡开始阶段,电流标准偏差较小(见图4),主要是因为此阶段试样仍处于钝态期或点蚀诱导期,试样表面有一层较完整致密的钝化膜保护。

图4 SI随浸泡时间的变化曲线Fig. 4 Change curve of SI vs. soaking time

由图5可见:电位噪声峰个数和强度均有所增加,但尚未形成真正的蚀孔。直至浸泡48 h后,在SEM图上可观察到少量小蚀坑,见图6(a),蚀坑小而浅,且边缘部分较光亮,钝化膜已不完整,此时试样开始由钝化态向亚稳态点蚀过渡。

图5 试样钢浸泡17~20 h的电化学噪声时域图Fig. 5 Electrochemical noise time domain diagrams of sample after soaking for 17~20 h

当浸泡72 h时,噪声谱中有密集的电位和电流暂态峰出现,与第一阶段相比腐蚀电流显著增大。电流噪声谱和电位噪声谱的整体趋势呈同步异向变化,主要是由于具有侵蚀性的Cl-在工作电极表面富集,使得钝化膜局部离子电导增大,保护性能降低。此时试样已进入亚稳态点蚀过渡期,钝化膜开始出现局部破坏,形成亚稳态点蚀核,Rn迅速减小为410.81 Ω,电流标准偏差出现第一次显著的增加,说明在试样表面已有蚀坑形成。在SEM图上也可观察到试样表面蚀坑的出现,见图6(b),蚀坑半径为2~4 μm,此时蚀坑尚浅,可以观察到蚀坑底部。

随着浸泡时间的继续增加,腐蚀电流进一步增大,暂态峰的数量和强度均有所增加。在SEM下可观察到试样表面已产生大量密集的蚀坑,蚀坑半径较小,为1~2 μm,见图6(c)。SEM观察发现,浸泡168 h的2205钢试样,经溶液中Cl-侵蚀后的表面,同一部位蚀坑有从“聚合”发展为更大蚀坑的趋势,见图6(d)。试验结果证明,2205钢在0.05 mol·L-1HCl+6% FeCl3·6H2O溶液中,其局部点蚀发展规律是同一部位形成的稳态蚀坑将通过自身扩展、“聚合”和“深挖”互相连结。这些现象在噪声谱测试中表现为,一旦在金属试样表面上有蚀孔形成,电流或电位的随机波动就消失或大幅减弱,并呈现出类似均匀腐蚀的特征,此时的噪声图谱又逐渐恢复到大幅漂移阶段,并伴随着大量的小幅暂态峰。

(a) 48 h

(b) 72 h

(c) 120 h

(d) 168 h图6 不同浸泡时间后2205试样表面SEM形貌Fig. 6 Surface SEM morphology of 2205 sample after different immersion times

2.2 频域分析

对于功率谱密度(PSD)的斜率与腐蚀形态之间的关系,一般认为斜率越大,表明腐蚀越可能是以局部腐蚀为主,而斜率减小,往往预示着均匀腐蚀或者全面钝化[10]。因此,可根据电流PSDI曲线高频段线性斜率的取值来判断金属的腐蚀状态,这种方法尤其是对于腐蚀监/检测来说是很有用的。经快速傅里叶变换得到电流噪声功率谱密度曲线(PSDI),根据公式[4,11]将PSDI曲线的线性部分进行线性拟合,计算曲线倾斜部分的斜率KI,便可分析PSDI曲线的特征参数。

lg(PSDI)=AI+KIlg(f)

(1)

式中:A为频率为零时的截距;KI为PSDI曲线的斜率;f为频率。

对表1中PSDI高频线性斜率KI与浸泡时间作图(见图7),在0~24 h的浸泡时间内KI为-1.05~-1.87,这表明试样处于点蚀诱导期,钝化膜处于溶解与修复过程中。浸泡120 h后,KI约为-2.0,说明试样已处于稳态点蚀期或稳态点蚀后期。

由图8和图9可知:当试样浸泡0,72,120,168 h时,低频白噪声水平值分别在10-17~10-16、10-14~10-13、10-13~10-12、10-11~10-10附近,且随浸泡时间延长,低频白噪声水平值逐渐增大,表明2205钢表面的点蚀加剧。168 h时的电流功率密度谱中有高频白噪声出现,表明2205钢表面已处于稳态点蚀后期。频域分析结果与噪声谱图、噪声电阻和SEM扫描测试的分析结果一致。

图7 PSDI的直线斜率随浸泡时间的变化曲线Fig. 7 KI of 2205 during the whole immersion time

(a) 0 h (a) 0 h

(b) 72 h (b) 72 h

(c) 120 h (c) 120 h

(d) 168 h图8 2205钢在不同浸泡阶段的PSD曲线Fig. 8 PSD curves of 2205 steel after immersion for different times(d) 168 h图9 2205钢在不同浸泡阶段的PSD曲线拟合图Fig. 9 Fitting results of PSD curves of 2205 steel after immersion for different times

3 结论

(1) 2205钢在0.05 mol·L-1HCl+6% FeCl3·6H2O溶液中,经168 h浸泡后,其点蚀发展阶段可大致分为钝态期、亚稳态点蚀期、稳态点蚀期及稳态点蚀后期,且各时期的图谱特征明显不同;

(2) 利用Rn、电流标准偏差SI、不对称度、峭度及电流功率谱密度曲线倾斜部分的斜率KI等参数,可判断点蚀的发生及发展过程,点蚀倾向越剧烈,电流噪声标准偏差越大,噪声电阻越小;

(3) 2205钢在FeCl3溶液中点蚀发展规律与同一部位形成的稳态蚀坑的扩展、“聚合”和“深挖”有关。表面形成大量稳态蚀坑,可通过自身的扩展来互相连结。

[1] HLADKY K,DAWSON J L. The measurement of localized corrosion using electrochemical noise[J]. Corros Sci,1981,21:317-322.

[2] HELMUTH S K,JOACHIM G,ANDREAS H. The influence of the cathodic process on the interpretation of electrochemical noise signals arising from pitting corrosion of stainless steels[J]. Corros Sci,2010,52:1362-1372.

[3] 董泽华,郭兴蓬,郑家燊,等. 16Mn钢局部腐蚀中的电化学噪声特征[J]. 中国腐蚀与防护学报,2002,22(5):291-294.

[4] CHENG Y F,WILMOTT M,LUO J L. Analysis of the electrode-capacitance on the initiation of pits for A516 carbon steel by electrochemical noise measurements[J]. Corros Sci,1999,41(6):1245-1256.

[5] 杜楠,黄乐,徐珊,等. 304不锈钢点蚀行为的电化学噪声研究[J]. 失效分析与预防,2009,4(2):70-76.

[6] 刘士强,王立达,宗秋凤,等. 纯Al表面局部孔蚀的电化学噪声特征分析[J]. 中国腐蚀与防护学报,2014,34(2):160-1644.

[7] 张鉴清. 电化学测试技术[M]. 北京:化学工业出版社,2010:318-319.

[8] LEOAL A,DOLEOEK V. Corrosion monitoring system based on measurement and analysis of electrochemical noise[J]. Corrosion,1995,51(4):295-300.

[9] 李季,赵林,李博文,等. 304不锈钢点蚀的电化学噪声特征[J]. 中国腐蚀与防护学报,2012,32(3):236.

[10] 张鉴清,张昭,王建明,等. 电化学噪声的分析与应用Ⅱ-电化学噪声的应用[J]. 中国腐蚀与防护学报,2002,22(4):241-248.

[11] 贾志军,杜翠薇,李晓刚. 316L不锈钢在FeCl3溶液中点蚀行为的电化学噪声检测[J]. 腐蚀与防护,2011,32(7):497-500.