响应面法优化曲拉的 预脱水工艺

中拉毛草,陈梦音,王琳琳,韩 玲,*,丁考仁青

(1.甘南藏族自治州动物疫病预防控制中心,甘肃合作 747000;2.甘肃农业大学食品科学与工程学院,甘肃兰州 730070;3.甘南藏族自治州畜牧科学研究所,甘肃合作 747000)

曲拉是青藏高原地区的特色食品,是将牦牛乳脱脂分离、煮开、接种、发酵,再经脱水干燥后得到的奶制品[1]。曲拉除被牧民作为干粮直接食用外,主要用于干酪素和酪朊酸盐等产品的生产。近年来随着干酪素和酪朊酸盐等产品的市场需求不断扩大,高质量曲拉的需求量也逐渐上升[2],但是,目前曲拉仍采用传统方式生产,存在酸臭味浓厚、褐变严重、杂质含量高以及色泽较差等问题[3]。为了适应生产需要,改善曲拉品质,需要对曲拉的生产工艺进行改进,研究优化后的工艺对曲拉品质的影响,从而减少曲拉在生产过程中的品质劣变,降低下游产品的生产加工成本,这对曲拉乃至传统乳制品行业的生产都具有极其重要的意义。

干燥是影响曲拉品质的重要环节,可以减少营养成分流失、防治氧化褐变、抑制微生物的生长繁殖[4]。近年来有关食品尤其是乳制品干燥技术的研究报道甚多,其中真空冷冻干燥、喷雾干燥、微波干燥、太阳能干燥等干燥技术在食品工业中应用十分广泛[5]。郭雅翠等[6]阐述了真空冷冻干燥技术目前主要应用在蔬菜类、水果类、肉禽类、水产品、饮料类等方面。赵群等[7]通过应用算法仿真技术对不同控制方法下的干燥塔干燥乳制品的性能进行了比较。吕为群等[8]研究了乳酪真空冷冻干燥过程中乳酸菌发酵剂活力的变化,为进一步研究干燥过程对乳制品品质的影响奠定了基础。周玉桂等[9]以冻干驴奶粉为分析对象,研究了冷冻干燥工艺对特殊奶制品营养成分的影响。申晓曦等[10]的研究发现太阳能干燥能有效缩短干燥时间,减轻了干燥过程对产品色泽、口感品质的不利影响。发酵完成的曲拉凝块含水量较高,不利于直接干燥,需要对干燥前的曲拉进行预脱水,因此本文在前人研究的基础之上,根据曲拉的生产工艺和牧区的特殊条件,采用太阳能干燥技术对曲拉进行干燥,并在优化的曲拉生产过程中增加预脱水工艺。

本研究就曲拉的预脱水工艺进行优化,以预脱水压力、凝块含水量、预脱水时间为影响因素,以产品的色度值(L*、a*、b*)为目标的响应面实验,根据实验结果,建立预脱水压力、凝块含水量、预脱水时间与产品色度综合得分的关系模型,基于牧区实际条件的考虑,筛选出预脱水工艺的最佳参数,为优化曲拉生产工艺改善产品色泽和品质提供理论依据。

1 材料与方法

1.1 材料与仪器

牦牛乳 采自甘南牧区;曲拉直投式发酵剂 韩玲教授团队研发的复配菌种经冻干后所得的菌粉。

5-羟甲基糠醛标准品(纯度≥98%) 美国sigma公司;硫代苯巴比妥酸反应底物(thiobarbituric acid,TBA) 上海科丰化学试剂有限公司;1,1,3,3,-四乙氧基丙烷(1,1,3,3-tetraethoxypropane,TEP) 上海圻明生物科技有限公司;碘化钾、三氯乙酸、乙二胺四乙酸、淀粉指示剂 均为分析纯,天津市光复精细化工研究所。

Agilent-1100型高效液相色谱仪 美国Agilent公司;J5-Plava-EL 50型奶油分离机 东宁银河贸易有限责任公司;SW-CG-2SD型洁净工作台 苏净集团苏州安泰空气技术有限公司;SP-756P型紫外可见分光光度计 上海光谱仪器有限公司;SPX-150-II型生化培养箱 上海跃进医疗器械有限公司;CR-19型色差仪 上海物理光学仪器厂;DHG-9123A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司。

1.2 实验方法

1.2.1 曲拉优化生产工艺流程及操作要点 原料乳过滤→脱脂→接菌→保温发酵→煮制→预脱水→干燥→包装贮藏。

过滤:将新鲜牦牛乳用3~4层纱布过滤,滤去牛毛、灰尘等杂质。

脱脂:4500 r/min,10 min条件下牦牛乳离心脱脂。

接菌:按0.3%接直投式发酵剂。

发酵:将脱脂牦牛乳倒入保温桶中,接菌发酵,发酵温度为40 ℃,发酵时间约为12 h,当发酵凝固物pH达到4.3~4.6时,停止发酵。

煮制:将发酵完成的发酵凝固物连同乳清一起加热煮制,当凝固物中心温度达到63 ℃左右时,停止加热,保温30 min。

预脱水:在不锈钢桶筛网内壁上衬两层纱布,将煮制冷却后的曲拉凝块倒入预脱水设备的不锈钢桶(不锈钢桶直径为25 cm,桶高为30 cm)中,物料高度为桶高度的2/3,使用不锈钢的圆形铁块施加压力后进行凝块预脱水操作。

干燥:将预脱水后曲拉的置于太阳能热风干燥设备中进行干燥,干燥条件为热风温度41 ℃,物料厚度10 mm,风速60 m/min。

1.2.2 单因素实验 将发酵后得到的曲拉凝块分别倒入不锈钢桶中,预脱水条件为:固定反应条件为凝块含水量40%、预脱水时间3 h,考察不同预脱水压力(对照-不进行预脱水、50、100、200、300、400 N)对氧化褐变和色泽的影响;固定反应条件为预脱水压力300 N、预脱水时间3 h,考察不同凝块含水量(对照-不进行预脱水、60%、50%、40%、30%、20%)对氧化褐变和色泽的影响;固定反应条件为预脱水压力300 N、凝块含水量30%,考察不同预脱水时间(对照-不进行预脱水、1、3、5、7、10 h)对氧化褐变和色泽的影响。进行单因素实验,考察各因素变量对曲拉褐变和色泽的影响。

1.2.3 响应面实验 以预脱水压力X1、凝块含水量X2、预脱水时间X3为实验因素,以干燥后产品的L*、a*和b*为考核指标进行响应面中心组合设计。根据单因素实验的结果,确定X1、X2、X3的水平及编码,见表1。

表1 Box-Behnken实验因素水平表Table 1 Factors and levels in the central composite design

1.2.4 指标测定及方法

1.2.4.1 抗氧化值的测定 过氧化值(POV值)的测定参考文献[11];硫代苯巴比妥酸值(TBARS值)的测定参考文献[12-13]。

1.2.4.2 美拉德反应程度的测定 5-羟甲基糠醛(5-HMF)的测定参考文献[14]。

1.2.4.3 色度值的测定 将曲拉磨成粉末,使用色差仪测定样品的L*值、a*值及b*值。通过色度值来判定美拉德反应与脂质氧化造成的样品褐变程度[15]。

标准化处理:利用数据标准化的综合评分方法[11],将干燥后产品色度的3项指标对曲拉预脱水工艺进行综合得分的计算。a*和b*值越小,表示产品品质越好,其标准化过程按照公式(1)计算。

式(1)

式中:Ci分别为指标a*和b*值的实验测定值;Cmax为指标测定最大值;Cmin为指标测定最小值。

L*值越大,产品的品质越好,其标准化按照公式(2)计算。

式(2)

式中:Ci为指标L*的实验测定值;Cmax为指标最大值;Cmin为指标最小值。

按照式(3)进行加权得到曲拉样品的综合得分。

S=Q1l1+Q2l2+Q3l3

式(3)

式中了l1、l2、l3为曲拉样品的a*、b*和L*值的标准化结果;Q1、Q2、Q3分别为a*、b*和L*值的权重。

本文考虑到以b*值为主要指标,a*值和L*值为次要指标,于是取权重Q1=0.2,Q2=0.5,Q3=0.3[4]。

1.3 数据分析

实验中所有数据均平行测定3次,采用Microsoft Excel 2007进行整理,SPSS 19.0软件以及Design Expert 8.05b软件进行数据处理及分析。

2 结果与讨论

2.1 单因素实验

2.1.1 预脱水压力对曲拉氧化褐变及色泽的影响 图1、图2分别为曲拉凝块含水量为40%,预脱水时间为3 h时,不同预脱水压力对曲拉氧化褐变及色泽的影响。

图1 不同预脱水压力对曲拉氧化褐变的影响Fig.1 Effect of different pre-dehydration pressure on oxidation and browning of qula

由图1可知,随着预脱水压力的增大,曲拉的氧化褐变程度是先下降后升高的趋势。曲拉样品(对照组)不进行预脱水时,POV含量为2.06 meq/kg、TBARS含量为2.80 mg/kg、5-HMF含量为9.25 μg/mL,此时反应曲拉氧化褐变程度的三个指标均高于进行预脱水处理的样品。当脱水压力达到300 N时,曲拉样品的POV、TBARS以及5-HMF含量达到最低。

由图2可以看出,随着预脱水压力的增大,曲拉色度的a*值和b*值均呈现出先下降后上升的趋势,当压力在50 ~300 N范围时,a*值、b*值呈现下降趋势;当压力为300 N时,a*值、b*值达到最小值;当压力大于300 N时,a*值、b*值呈逐渐上升趋势。随着脱水压力的变化,L*值的变化趋势与a*值、b*值的趋势相反,当压力达300 N时L*值最大。在预脱水过程中,预脱水工艺可以大大降低湿凝块的水分含量,由此缩短了产品干燥时间,有效抑制了干燥过程中褐变反应的发生[16],不同的脱水压力会得到不同水分含量的曲拉样品,进而在后续的干燥过程中会发生不同程度的脂质氧化及美拉德反应,最终影响产品的色度[17-18]。因此,以氧化褐变程度及色度值为评价因素,结合实际情况,选择预脱水压力为300 N较适宜。

图2 不同预脱水压力对曲拉色泽的影响Fig.2 Effect of different pre-dehydration pressure on qula chroma

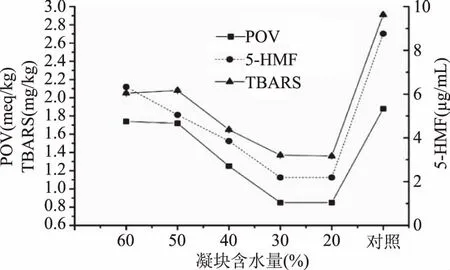

2.1.2 凝块含水量对曲拉氧化褐变及色泽的影响 图3、图4分别为曲拉预脱水压力为300 N,预脱水时间为3 h时曲拉凝块的不同含水量对曲拉氧化褐变及色泽的影响。

图3 不同凝块含量对曲拉氧化褐变的影响Fig.3 Effect of different clot water content on oxidation and browning of qula

由图3可知,随着凝块含水量的减小,曲拉的氧化褐变程度是呈下降趋势。曲拉样品(对照组)不进行预脱水时,POV、TBARS、5-HMF含量分别为1.88 meq/kg、2.91 mg/kg、8.76 μg/mL,极显著高于其它组的曲拉样品。随着凝块含水量的降低,当其降低到30%时,此时的样品的氧化褐变程度最低,反应进行程度的三个指标(POV、TBARS、5-HMF)的含量分别是0.85 meq/kg、1.37 mg/kg、2.19 μg/mL。当凝块含水量继续降低,即达到20%时,样品的氧化褐变程度与30%无显著差异,由此可知凝块含水量约为30%时,样品的氧化褐变程度已进行到最低。

由图4可以看出,随着凝块含水量的降低,曲拉色度的a*值和b*值呈现先下降后上升趋势。与对照组相比(未进行预脱水),低含水量组的a*值、b*值均小于对照组,在凝块含水量为30%时,a*值、b*值达到最小。L*值的变化趋势与a*值、b*值的趋势相反,在凝块含水量为30%时,L*值达到最大。在预脱水过程中,不同含水量的样品会发生不同程度的脂质氧化反应和美拉德反应。同时有研究表明水分含量与褐变速度有较大关系,过低或过高的水含量时反应速度较低,在中等水含量时反应速度最大,食品中水分在10%~15%、40%~60%时,褐变程度会易于加深[17]。因此,结合曲拉样品的氧化褐变程度及色度值,选择凝块含水量在30%为宜。

图4 不同凝块含水量对曲拉色度的影响Fig.4 Effect of different clot water content on qula chroma

2.1.3 预脱水时间对曲拉氧化褐变及色泽的影响 图5、图6分别为曲拉预脱水压力为300 N,凝块含水量为30%时不同预脱水时间对曲拉氧化褐变及色泽的影响。

图5 不同预脱水时间对曲拉氧化褐变的影响Fig.5 Effect of different pre-dehydration time on oxidation and browning of Qula

由图5可知,随着预脱水时间的延长,曲拉的氧化褐变程度是呈现先下降后上升的趋势。曲拉样品(对照组)不进行预脱水时,POV含量为2.50 meq/kg、TBARS含量为3.17 mg/kg、5-HMF含量为12.74 μg/mL,显著高于进行预脱水组。随着预脱水时间的增加,当其增加到3 h时,反应褐变进行程度的三个指标(POV、TBARS、5-HMF)的含量分别为0.91 meq/kg、1.42 mg/kg、2.48 μg/mL,此时样品的氧化褐变程度最低。当脱水时间持续增加时,样品的氧化褐变程度加深。原因可能是预脱水时间过长时,样品在预脱水的不锈钢桶中的温度会升高,但由于桶周边的网眼过小无法及时散热,所以随着温度的升高样品的氧化褐变程度会加剧[19]。韩爽等[20]和Hayaloglu等[21]的研究表明不同包装方式对曲拉和奶酪的色度品质有极大的影响,其原因就是不同包装方式对后续奶制品的贮藏温度有影响,贮藏温度过高会加剧氧化褐变的发生,进而影响其色度品质。

由图6可以看出,随着预脱水时间的延长,曲拉色度的a*值和b*值均呈现出先下降后上升趋势,当脱水时间在0 ~3 h范围内时,a*值和b*值呈现下降趋势;当脱水时间在3 ~10 h范围内时,a*值和b*值是上升趋势,脱水时间为3 h时,样品的a*值和b*值下降到最低值。随着预脱水时间的增加L*值的变化趋势与a*值和b*值相反,当脱水时间为3 h时,样品的L*值最大。因此,以干燥后曲拉的色度值为重要因素,综合氧化褐变程度,选择预脱水时间为3 h较佳。

图6 不同预脱水时间对曲拉色度的影响Fig.6 Effect of different pre-dehydration time on qula chroma

2.2 响应面实验优化结果

2.2.1 响应面模型的建立与分析 根据单因素实验结果,得到曲拉溶解的最佳条件分别为:预脱水压力为300 N,凝块含水量为30%,预脱水时间为3 h。在单因素实验的基础上,进行三因素三水平的Box-Benhnken实验,进一步优化筛选最佳的溶解条件。本实验选用3因子的Box-Behnken响应面三水平设计[22-23],共有17个实验点,其中12个为分析因子,5个为零点,响应值Z为色度综合得分,实验结果如表2所示。

表2 响应面实验的Box-Behnken设计及结果Table 2 Experimental design and results of response surface analysis

表3 回归模型及因素的方差分析Table 3 Analysis of variance of regression model and factor

注:*表示差异显著(p<0.05);**表示差异极显著(p<0.01);ns表示差异不显著(p>0.05)。利用Design Expert对表2中得到的综合得分进行回归分析,得到如下回归方程:

式(4)

对回归方程进行方差分析,结果如表3所示。

由表3可知,对曲拉色度综合得分所建立的回归方程进行显著性检验,F=252.80,p<0.01,表明该方程极显著。模型的失拟项p=0.9596>0.05,不显著,说明方程较好的拟合实际数据,实验误差较小。模型的多元相关系数R2=0.9969,说明三因素对于曲拉色度综合得分中99.69%的实验数据变异性可以用此模型来解释。进一步对方程中回归项系数进行显著性检验,X1对方程影响极显著(p<0.01),X2对方程影响不显著(p>0.05),X3对方程影响极显著(p<0.01);X12、X22、X32对方程影响极显著(p<0.01);交互项X1X2对方程影响不显著(p>0.05),X1X3和X2X3对方程影响均极显著(p<0.01)。实验所选参试因子对标准化综合得分大小影响顺序为X1>X3>X2,即预脱水压力>预脱水时间>凝块含水量。

2.2.2 两因子间交互作用分析 由图7(a)的响应图可以看出,在凝块含水量一定的条件下,随着预脱水压力和时间的增大,综合得分呈先上升后下降趋势,由此可见适当的预脱水压力和时间可以改善曲拉的色度品质。由图7(b)看出,预脱水压力与预脱水时间之间的交互作用的等高线图呈椭圆形,说明预脱水压力与时间之间的交互作用显著。由图8(a)的响应图可以得到,在预脱水压力一定的条件下,随凝块含水量的降低,预脱水时间的增加,综合得分呈先上升后下降的趋势,由此可见适当的凝块含水量和预脱水时间可以有效提高曲拉的色度品质。由图8(b)可以看出,凝块含水量与预脱水时间之间的交互作用的等高线呈椭圆形,凝块含水量和预脱水时间之间的交互作用显著。

图7 预脱水压力和预脱水时间对曲拉色度综合得分的影响Fig.7 The effect of pre-dehydration pressure and pre- dehydration time on the chroma comprehensive score of qula

2.2.3 最佳条件的预测及验证实验 通过Design Expert软件对回归方程模型(4)进行优化求解,得到曲拉预脱水最佳工艺参数为:预脱水压力315.65 N,凝块含水量29.84%,预脱水时间3.13 h,此时得到最大综合分为0.944。考虑到实际操作,将理论组合校正为:预脱水压力300 N、凝块含水量29%、预脱水时间3 h,进行5次平行实验,5次实验的综合分平均值为0.930,相对误差为1.48%,和理论值误差较小。因此,利用该响应面法得到的曲拉预脱水工艺最佳参数可靠,具有参考价值。

3 结论

采用响应面法对曲拉预脱水工艺条件进行优化,建立了曲拉色度综合得分的回归模型,由该模型优化的预脱水条件为预脱水压力为300 N、预脱水时间为3 h、凝块含水量为29%,此条件下,曲拉得到的最大色度综合分0.930,相对误差1.48%。实验值与理论值基本吻合,模型可靠。

本文在王军[4]等人研究的曲拉热风干燥的基础上增加预脱水工艺,不仅能够缩短干燥时间,而且,可降低在干燥过程中氧化褐变及美拉德反应的发生,得到色泽品质佳的产品,同时,在实际生产中,预脱水工艺操作简单且容易实现。但由于藏区的自然发酵方式,使曲拉在生产过程中存在口味过酸、产率不高等问题,这有待于研究人员在以后的研究中解决。同时牧民对曲拉的贮藏方式比较粗放,常导致曲拉在贮藏过程中发生品质劣变,对其食用和后期加工都造成不良影响[20],在以后的研究中可以通过改变曲拉包装方式来解决。如果能很好的解决这些问题,提高曲拉的产品品质,不仅可以降低其下游产品生产要求,而且,由此带来的经济效益可以提高牧民的生活条件。

[1]王琳琳,王军,韩玲,等. 牧区牦牛“曲拉”优质发酵剂的研究[J]. 食品工业科技,2014,35(12):152-156.

[2]丁考仁青,王琳琳,韩玲,等. 不同地区牦牛曲拉的品质分析[J]. 食品工业科技,2015,36(1):105-109.

[3]武悦. 曲拉传统制备工艺的优化研究及应用[D]. 兰州:甘肃农业大学,2016.

[4]王军,王琳琳,韩玲,等. 曲拉热风干燥工艺参数筛选及色泽品质评价[J]. 农业工程学报,2014,30(16):296-304.

[5]冯爱国,李国霞,李春艳. 食品干燥技术的研究进展[J]. 农业机械,2012(18):90-93.

[6]郭雅翠,杜钦生,朱鸣丽,等. 真空冷冻干燥技术在食品工业中的应用[J]. 长春大学学报,2008,18(2):101-103.

[7]赵群,樊石,朱明清,等. 乳制品低温干燥塔过程控制及算法研究[J]. 自动化技术与应用,2015,34(7):113-116.

[8]吕为群,骆承庠,刘书臣. 乳酸菌在冷冻干燥过程中存活率的影响因素探讨[J]. 中国乳品工业,1993(5):217-220.

[9]周玉贵,陆东林,刘新安,等. 冻干驴乳粉理化和卫生指标分析[J]. 中国乳业,2016(1):58-63.

[10]申晓曦,李汴生,刘伟涛. 太阳能干燥对干湿梅品质的影响[J]. 食品工业科技,2011,32(6):107-111.

[12]ELMORE J S,CAMPO M,ENSER M,et al. The effect of lipid composition on meat-like model systems containing cysteine,ribose and polyunsaturated fatty acids[J]. Journal of Agricultural and Food Chemistry,2002,50(2):1126-1132.

[13]王军,李永鹏,刘玲,等. 低温储藏过程中氧化状态对牦牛肝中挥发性化合物的影响[J]. 食品工业科技,2013,32(22):294-297.

[14]TOKER O S,DOGAN M,ERSÖZ N B,et al. Optimization of the content of 5-hydroxymethylfurfural(5-HMF)formed in some molasses types:HPLC-DAD analysis to determine effect of different storage time and temperature levels[J]. Industrial Crops

& Products,2013,50(10):137-144.

[15]Martins S I F S,Jongen W M F,Boekel M A J S V. A review of Maillard reaction in food and implications to kinetic modelling[J]. Trends in Food Science & Technology,2000,11(9-10):364-373.

[16]武悦,韩玲,纪银莉,等. 改善牦牛曲拉精制干酪素色泽品质的研究[J]. 食品工业科技,2016,37(9):106-111.

[17]于淼. 曲拉精制干酪素褐变因素及工艺优化研究[D]. 哈尔滨:哈尔滨工业大学,2008.

[18]陈梦音,王琳琳,韩玲等. 基于主成分和聚类分析的曲拉品质的综合评价[J]. 食品科学,2017,38(13):102-107.

[19]王军.牦牛曲拉传统制作工艺改进[D]. 兰州:甘肃农业大学,2015.

[20]韩爽,王军,韩玲,等. 不同包装方式对曲拉贮藏过程中品质变化的影响[J]. 食品工业科技,2014,35(23):329-332.

[21]HayalogluA,Cakmakci S,Brechany E Y,et al. Microbiology,biochemistry,and volatile composition of Tulum cheese ripened in goat’s skin or plastic bags[J]. Journal of Dairy Science,2007,90(3):1102-1121.

[22]Feng Y L,Li W Q,Wu X Q,et al. Statistical optimization of media for mycelial growth and exo-polysaccharide production by Lentinusedodes and a kinetic model study of two growth morphologies.[J]. Biochemical Engineering Journal,2010,49(1):104-112.

[23]Ghosh D,Hallenbeck P C. Response surface methodology for process parameter optimization of hydrogen yield by the metabolically engineered strain Escherichia coli DJT135.[J]. Bioresource Technology,2010,101(6):1820-5.