城轨车辆地板布铺装工艺改进

赵子义,孙玉英,李 唯,周 曌,苏军军

(中车唐山机车车辆有限公司,河北 唐山 063000)

城轨车辆地板布整体平整度要求较高(≤1 mm/1 m),铺装一般采用汉高UK8103双组分聚氨酯胶粘剂,施工工艺和操作方法比较复杂,铝蜂窝地板基材的平整度及装配缝隙超差。以上这些原因直接导致了城轨车辆生产初期批量出现地板布鼓包、边缘开胶、接缝不平(2幅地板布接缝有“错台”)、接缝宽度不均以及接缝溢胶污染等缺陷。大量的返修造成材料及人工成本的浪费,并影响到生产进度。返修后地板布的外观质量较差,用户不满意。为此,改进地板布铺装质量迫在眉睫。

1 原城轨车辆铺装工艺

城轨车辆地板材质一般为铝蜂窝板,地板布材质为橡胶或PVC,厚度约3 mm。整车地板布由3幅拼装组成,整体平整度要求≤1 mm/1 m。铺装采用双组分聚氨酯胶粘剂,3幅地板布分开铺装,第1天铺装中间幅,间隔12 h以上(胶固化后)再铺装2侧幅,生产周期为2 d。地板布铺装后整车有2条纵向接缝,采用密封胶或PVC焊条填充平整。

2 原城轨车辆地板布铺装工艺的质量

城轨车辆地板布铺装工艺出现的质量问题:①双组分聚氨酯胶粘剂初始粘接力较低,刚刚铺装后的地板布受到外力容易发生位置偏移,直接导致接缝宽度不均、溢胶污染;②由于3幅地板布不是同时铺装,胶层厚度不一致,容易发生接缝不平整(“错台”);③地板布擀压不到位、压固方式不当,经常出现鼓包、边缘开胶;④橡胶地板布接缝焊条易脱落。

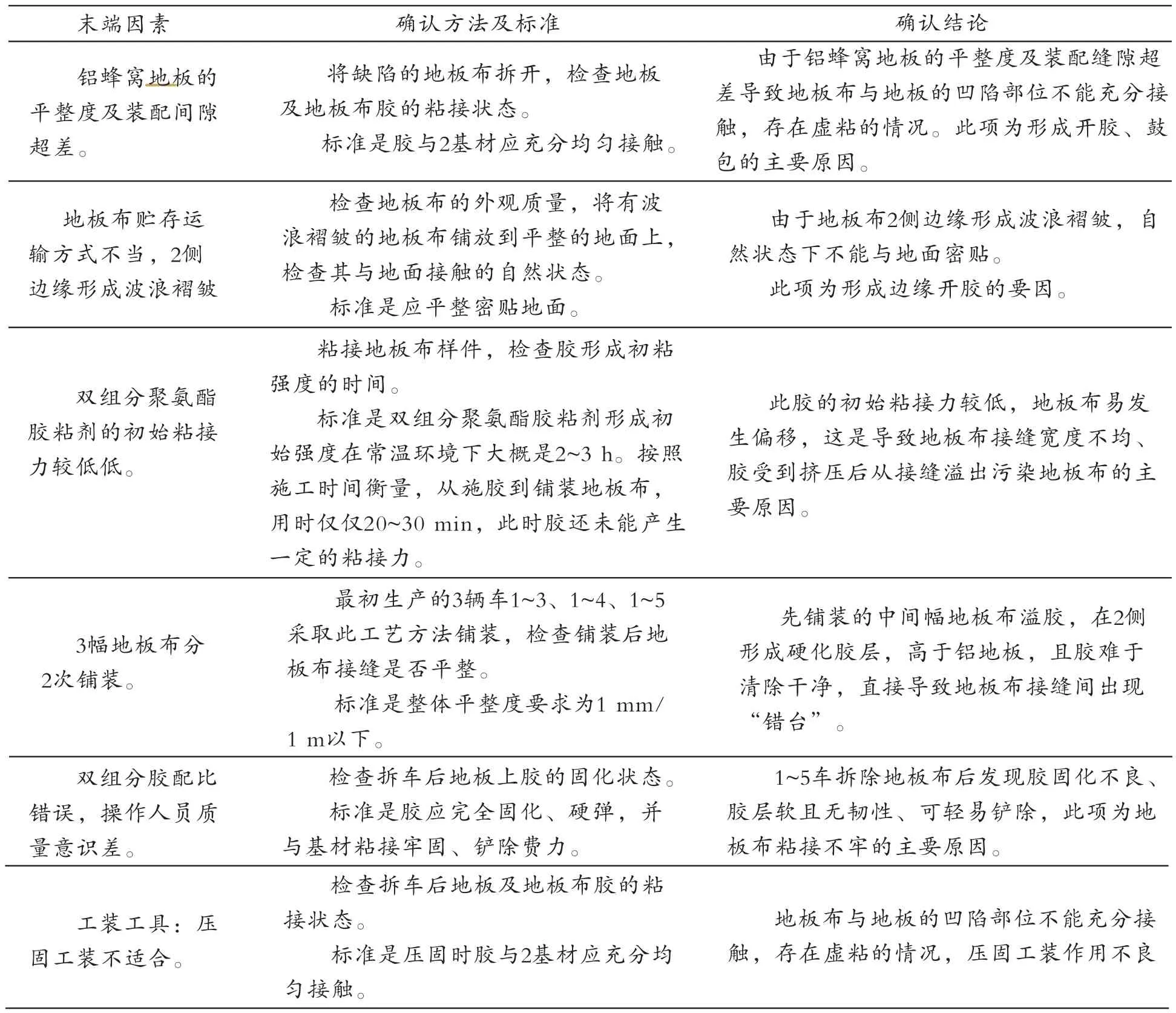

经过现场检查、综合分析得出主要原因如表1所示。

3 现城轨车辆地板布铺装工艺及质量

针对上述原因,从配件质量、胶的晾置时间、工装设备以及人员资质培训等方面制定相应的改进措施,具体如下。

(1)地板单件及装配质量控制

控制地板单件的平整度及装配缝隙公差,平整度要求1 mm/1 m以下。通过调整端部地板与车体外面的距离(不超过5 mm),保证蜂窝地板间的间隙小于1 mm。调整过后的地板间的横接缝间隙采用腻子填充并磨平。

(2)地板布褶皱缺陷处理

用沙袋压平褶皱的地板布:对于运输贮存不当导致褶皱的地板布采用沙袋等重物压平,压平24 h后检查发现,地板布褶皱消失,外观恢复很好,可以满足铺装要求。

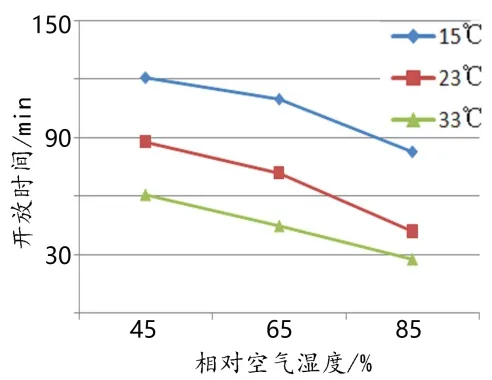

(3)制定胶的晾置时间曲线

通过研究,制定了双组分聚氨酯胶晾置时间曲线,以胶的晾置时间作为参数控制依据。双组分聚氨酯胶的晾置时间曲线如图1所示。

图1 开放时间曲线Fig.1 Curves of open time

表1 地板布铺装缺陷原因分析表Tab.1 Analysis table of defect cause of floor cloth pavement

(4)改进地板布铺装工艺

由原来的3幅地板布分2次铺装改为3幅地板布同时铺装,即3幅地板布同时涂胶、同时铺装和同时压固。

(5)擀压时要及时排出空气

必须在地板布胶产生初始强度之前进行全面擀压,尽量排除所有封闭在地板布内部的气体。擀压方法:使用软木刮板从地板布的中间位置向外侧依次擀压,赶出基材与胶面之间的残留气体,使其与胶粘剂充分接触、无虚粘。擀压时要均匀、全面,不能遗漏。

当胶已经产生初始强度,未能及时排出的气体便形成了鼓包,此时已不能通过擀压方法消除,可使用注射器刺破地板布抽出气体。刺破地板布时,尽量选择地板布上的黑点位置。排出气体后要用力压合地板布,使地板布与地板粘牢。

(6)专用工装

采用专用压固沙袋,确保地板布边缘、端部和接缝等处压实。

(7)用密封胶密封

将橡胶地板布接缝焊接改为密封胶密封,避免了焊条开裂问题。

4 结论

按照上述措施实施后,改进效果明显,取得了预期效果:①地板布铺装质量一次合格率由原来的50%提高到90%以上;②节约了因地板布开胶、鼓包、接缝不平和溢胶污染等造成的返修成本;③工艺改进后,实现了3幅地板布同时铺装,节约了1 d的生产周期。