堆(取)料机皮带自动纠偏系统设计

高飞

(唐山曹妃甸实业港务有限公司,河北 唐山 063200)

1 项目综述

堆料机的悬臂皮带在作业中跑偏情况很普遍,综合分析跑偏的原因有以下几个:第一,矿石品种和密度不同导致矿石在皮带上分布形式不同。第二,矿石在皮带上的落料点偏离皮带中心。第三,矿石落下方向与悬臂皮带运行方向存在夹角。第四,流量波动。第五,大料头干扰。第六,托辊磨损及安装精度差。以上问题导致悬臂皮带在作业过程中频繁出现跑偏,跑偏如果不及时加以纠正就会发展到洒料或者重跑偏停车、划伤皮带,甚至撕裂皮带,中断生产流程并且造成设备财产损失。

纠偏可以采取两种方式:正面皮带纠偏;回程皮带纠偏。

正面皮带纠偏:通过调节“槽托辊架”的角度来改变皮带运行方向。槽托辊架与基座之间有5个固定位置,可以通过固定销子将槽托辊架固定在5个不同的角度。使用这种方式纠偏是有级调偏,调偏的角度只能从5个角度选择一个,不能做到连续无极调节,并且正面皮带调偏方式需要手动移动槽托辊架,人工靠近运行中的皮带去调节,这种方式存在严重风险,因此只在停车后才能调节。回程皮带纠偏:在回程皮带下方设置调偏托辊,使托辊与回程皮带紧密接触。在皮带运行中回程皮带与调偏托辊之间存在摩擦力,当皮带的运行方向与调偏托辊转动的方向存在夹角时,皮带会受到调偏托辊旋转方向的校正力,从而达到纠偏的目的。回程皮带纠偏在极限范围内可以在任意角度纠偏,是无极调节,并且在调节时人员处于相对安全的位置,风险相对较低,在皮带运行的同时就可以调节。

鉴于以上原因,在使用中以回程纠偏为主要调节方式,正面纠偏为辅助方式。

回程皮带调偏辊的驱动方式有手动驱动、液压驱动和电机驱动三种。本项技改采用电机驱动方式,并且将检测皮带跑偏的信号传入PLC,用PLC的输出来控制调偏托辊。这样就将自动化应用到调偏中,不仅实现了快速反应,精准调节,同时避免了人员靠近运行中的皮带机构,从根本上消除了危险因素。

当前皮带输送机的调偏绝大多数都是采用手动方式,由巡视人员现场调节。有些皮带通过改变转向滚筒的角度来调节,用的是液压油缸驱动。

传统的手摇式调偏托辊结构简单,成本低,但是全凭人力调节,现场环境恶劣,手摇调偏机构在矿石粉尘环境中极易锈蚀导致活动不顺畅,调节过程费时费力,往往错过最佳调节时机。在频繁跑偏的情况下,人员需要频繁调节托辊,不仅达不到调节要求的效果,还给司机和巡视增加了很大的负担。

手动调节方式受操作人员的经验水平影响很大,如果巡视人员操作调偏托辊经验不足或者对特定皮带线不熟悉,调偏结果将难以达到要求。

液压调偏机构具有输出力矩大的优点,但是动作速度慢,调节量难以精确控制,体积庞大,占用空间较大,重量大,对安装部位的承载能力要求较高。堆(取)料机的悬臂上空间有限,不适合安装液压调偏机构。

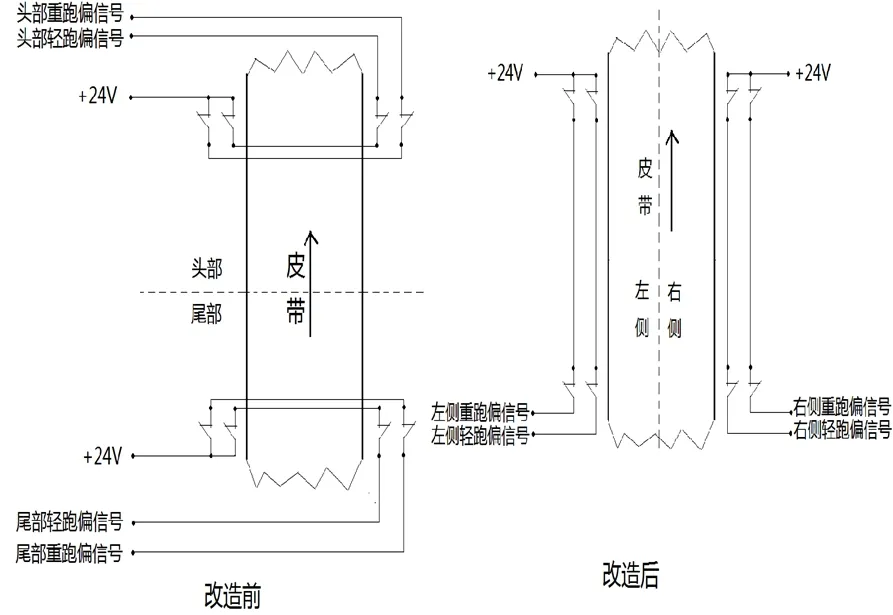

2 改造方案(图1)

图1

2.1 改造前跑偏限位的布局及其接线方式

传统的跑偏限位布局是按照头部跑偏和尾部跑偏来设置。头部左右各设置一个跑偏限位,左右两侧的两个限位里将检测轻跑偏触的常闭触点串联,作为头部轻跑偏信号进入PLC输入模块。检测重跑偏的两个触点也是串联,作为头部重跑偏信号进入PLC输入模块。尾部左右两侧的跑偏限位与头部一样也是做串联使用。当发生跑偏时,系统只能知道头部或者尾部发生跑偏,而不能自动检测到跑偏的方向是向左还是向右。只能由司机或者巡视在接到跑偏信号后到现场目测来核实跑偏向左还是向右,然后再手动做出调节动作。

2.2 改造后跑偏限位的布局及其接线方式

在自动调偏设计方案中,保持跑偏限位的安装位置不变,将传统方案中跑偏限位按照头部、尾部划分方式改成左侧、右侧的划分方式。即将头部左侧限位与头部右侧限位划分为一组称为左侧跑偏限位,头部右侧限位与尾部右侧限位划分为一组称为右侧跑偏限位。将左侧两个跑偏限位的两组轻跑偏触点串联,两组重跑偏触点串联,分别作为左侧跑偏的轻跑偏信号和重跑偏触信号,进入PLC输入模块。右侧跑偏与左侧跑偏处理方式相同。这样改造后,系统能够自动识别出跑偏方向向左还是向右,从而为自动调节打下基础。

2.3 软件设计

堆料机原有的控制器是美国罗克韦尔公司的Controllogix5000系列PLC,其功能足够强大,新增的自动纠偏功能加入原有的堆料机控制程序中,其PLC足以胜任新功能的增加。这样不仅有利于程序的整合,对节约成本更是有显著的效果。

堆取料机有堆料作业模式和取料作业模式,两种模式下,悬臂皮带的运动方向是相反的,对于同一个纠偏托辊的角度,因为皮带运行方向不同,产生的纠偏效果是相反的。因此,程序编制过程中针对堆料模式和取料模式分别作了设计,对于同样的向左跑偏,针对堆料模式下和取料模式下调偏辊的调节方向正好是相反的。随着堆料/取料模式的切换,自动纠偏系统也能够自动切换。

作为自动控制模式的补充,本设计还包含了手动旋钮控制功能,作为自动控制故障情况下的有效补充,有效提高了系统的可靠性。

因为纠偏过程存在滞后特性,从纠偏辊做出角度调节到皮带回正存在一个滞后过程,如果纠偏动作一直持续直到效果显现才停止,将会严重超调,皮带会向另一个方向继续跑偏,如此将会造成左右交替振荡跑偏.为了解决这个问题,程序设计中采用上升沿信号有效而非高电平信号有效。在跑偏限位检测到跑偏现象后调节一个小角度,延时15秒后再次读取跑偏检测信号,如果跑偏仍存在就继续调节一个小角度,直到跑偏检测信号消失为止。这样避免了超调现象。

3 实施效果

该项目在曹妃甸实业港务有限公司二期堆场的4台堆(取)料机上投入实际使用,产生了明显的效果。

(1)把操作人员彻底解放出去,堆(取)料机在作业过程中悬皮发生跑偏时,司机不再需要尽快到达调偏装置处手动调节,从根本上杜绝了发生危险的可能性。

(2)悬皮在运行过程中没有出现重跑偏停车故障,避免了皮带划伤和设备损坏。

(3)因悬皮跑偏故障导致的生产中断现象明显减少,极大的提高了作业效率。

4 主要技术创新点

本项目的主要技术创新点有:

(1)将传统的以头尾划分方式改成以左右划分。

(2)用电机驱动推杆代替手摇推杆。

(3)用PLC控制推杆电机,自动调节调偏托辊的角度。

(4)本系统的投入使用,彻底把操作者解放出来,使其更专心于堆料作业。