TA10钛合金热加工图的建立及分析

苏娟华,孙 浩,任凤章,陈学文

TA10钛合金热加工图的建立及分析

苏娟华1, 2,孙 浩1, 2,任凤章1, 2,陈学文1, 2

(1. 河南科技大学 材料科学与工程学院,洛阳 471023; 2. 河南科技大学 有色金属共性技术河南省协同创新中心,洛阳 471023)

采用Gleeble-1500D热/力模拟实验机,在变形温度为800~1050 ℃,应变速率为0.01~5 s−1的条件下,对TA10钛合金做热压缩实验,并根据动态材料模型(DMM)建立不同应变下TA10钛合金的热加工图,分析应变对耗散效率因子、失稳参数和热加工图的影响。结果表明:随着应变的增加,峰值耗散效率因子和流变失稳区均呈现出规律性的变化,都出现了先减小后增大的现象,流变失稳区由小应变时的一个失稳区逐渐变为大应变时的两个失稳区;适用于TA10钛合金的热加工工艺参数范围是变形温度为950~1050 ℃、应变速率为0.01~0.8 s−1。

TA10钛合金;热压缩;应变;热加工图

钛及其合金是目前工业上常用的轻金属结构材料,具有许多优点,广泛应用于航空航天、化工行业和生物工程等领域[1]。TA10钛合金是一种近型钛合金,属于Ti-Mo-Ni系,在高温、高浓度氯化物中具有较强的抗缝隙腐蚀能力,因此,广泛应用于容器设备的密封面材料,以解决设备密封面缝隙腐蚀问题。此外,由于TA10钛合金还具有良好的可塑性、冷成形性和可焊性,因此,其还是制造热换器、脱模机、真空制盐装置以及管道等的优良材料[2]。研究TA10钛合金的热加工性能具有重要的应用价值。

热加工图是由PRASAD等[3]依据动态材料模型(DMM)相关理论而提出建立的,它能直观地反映出材料在不同变形条件下内部显微组织的演变规律,籍此可评估材料加工性能的优劣,制定及优化材料的热加工工艺。为了提高材料的热加工性能,优化热加工工艺,学者们对多种材料的热加工图进行了研究[4−10]。张毅等[11]通过分析Cu-Cr-Zr-Ce合金的热加工图,得到了该合金热加工的最佳工艺参数,并利用热加工图分析了该合金在不同区域的高温变形特性及组织的变化。LIU等[12]建立了TC4-DT钛合金的热加工图,并基于加工图理论分析了不同应变条件下应变速率敏感因子、功率耗散因子及失稳区的区别与联系。

目前,有关对TA10钛合金的研究主要集中于其组织和力学性能方面[13−14]。葛伟等[15]研究不同退火温度和保温时间对3 mm厚热轧TA10钛合金板材组织和力学性能的研究。王淑艳等[16]研究了加工工艺对TA10钛合金大规格棒材力学性能的影响,并发现当氧含量和锻造工艺不同时,将会导致同规格棒材的组织性能存在较大差异。然而,对于TA10钛合金热加工图的研究尚未见到报道。为了提高TA10钛合金的热加工性能,本文作者借助于Gleeble−1500D热/力模拟试验机对TA10钛合金做了热压缩实验,并基于实验数据及动态材料模型(DMM)相关理论建立了TA10钛合金的热加工图,为优化加工工艺、防止塑性加工过程中缺陷的形成及提高该合金热加工产品的质量提供理论依据。

1 实验

实验材料选用铸态TA10钛合金,其主要化学成分(质量分数,%)为Mo 0.2~0.4、Ni 0.6~0.9、Fe≤0.30、C≤0.08、N≤0.03、H≤0.015、O≤0.25,其余为Ti。TA10钛合金的相变点为(915±5)℃。

使用切割机将铸锭切割成14 mm×18 mm的块状,再采用机加工的方法将试样加工成8 mm×12 mm的圆柱体。利用Gleeble−1500D热/力模拟试验机对试样进行热压缩实验。压缩前,在试样端面和试验机压头之间均匀涂敷石墨,以减少摩擦对实验结果的影响。实验的变形参数:1) 变形温度为800、900、1000和1050 ℃;2) 应变速率为0.01、0.1、1和5 s−1。实验时将试样以10 ℃/s的加热速率加热到预定温度,保温3 min,待试样温度均匀之后进行压缩。试样压缩之后立即进行水淬,以保留热变形组织。采用线切割将热压缩实验之后的试样沿轴线从中间切开,将所获得的样品进行镶嵌、磨样、抛光、腐蚀,然后在Olympus PMG3 型金相显微镜上观察显微组织。

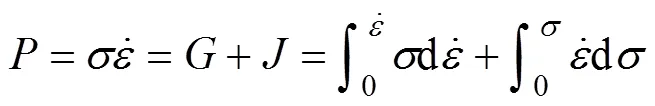

2 基于动态材料模型(DMM)的热加工图理论

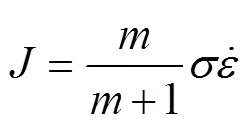

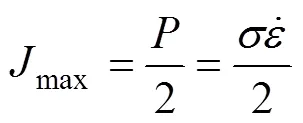

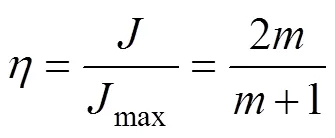

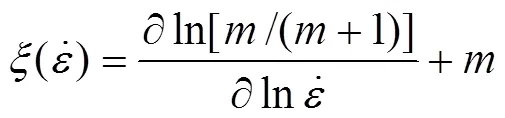

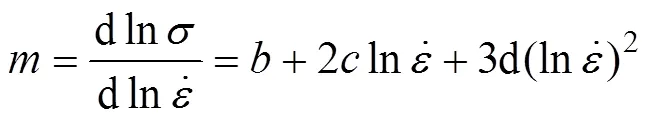

式中:G为材料发生塑性变形时所消耗的能量,其中大部分转化为黏塑性热;J为材料变形过程中组织演变所消耗的能量,如回复、再结晶及相变等[17];σ为材料的真应力(MPa);为应变速率(s−1)。

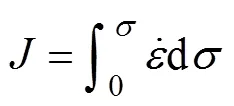

由式(1)可知,耗散协量可表示为

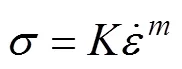

假定在一定变形温度及应变量下,材料的变形行为符合本构关系,则流变应力可表示为[18]

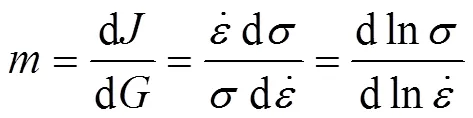

式中:为与实验条件无关的材料常数;为应变速率敏感指数,的表达式为

联立式(2)、(3)可得

图1(a)所示的情况为材料处于理想线性耗散状态,此时耗散协量达到最大值,即图1(a)中左上部分的面积,数学表达式为

在动态材料模型中,耗散效率因子是一个无量纲参数,其物理意义为材料在热变形过程中显微组织演变所消耗的能量与理想线性耗散能量的比值[19],结合式(5)、(6)可得其数学表达式:

耗散效率因子能够反映出一定变形温度和应变速率下材料显微组织的变化机制。在热加工过程中,材料的显微组织会发生一些安全的热变形机制,如动态回复、动态再结晶和超塑性等,也会出现各种不利的缺陷,如楔形裂纹、空洞和绝热剪切带等。因此,耗散效率因子对于材料在变形过程中选择最佳工艺参数,避免缺陷的产生具有重要作用。

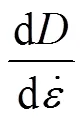

根据ZIEGLER[20]提出的最大熵产生率理论,认为合金热变形过程的失稳判据可写成:

式中:是关于应变速率的函数,称为耗散函数。依据动态材料模型,耗散协量和耗散函数是等价的,结合式(1),可得材料流变失稳准则为[21−22]

在满足式(9)的情况下,材料将发生流变失稳。该塑性失稳准则应用广泛,目前已经在很多材料的热压缩实验中得到了验证[23]。

3 应变对耗散效率因子η和失稳参数ξ的影响

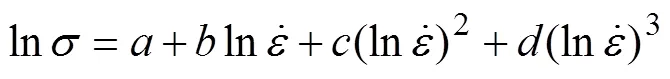

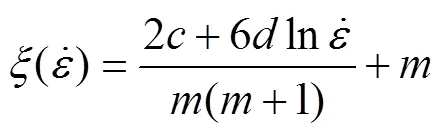

式中:、、和均为常数。

将式(11)代入式(9),整理可得

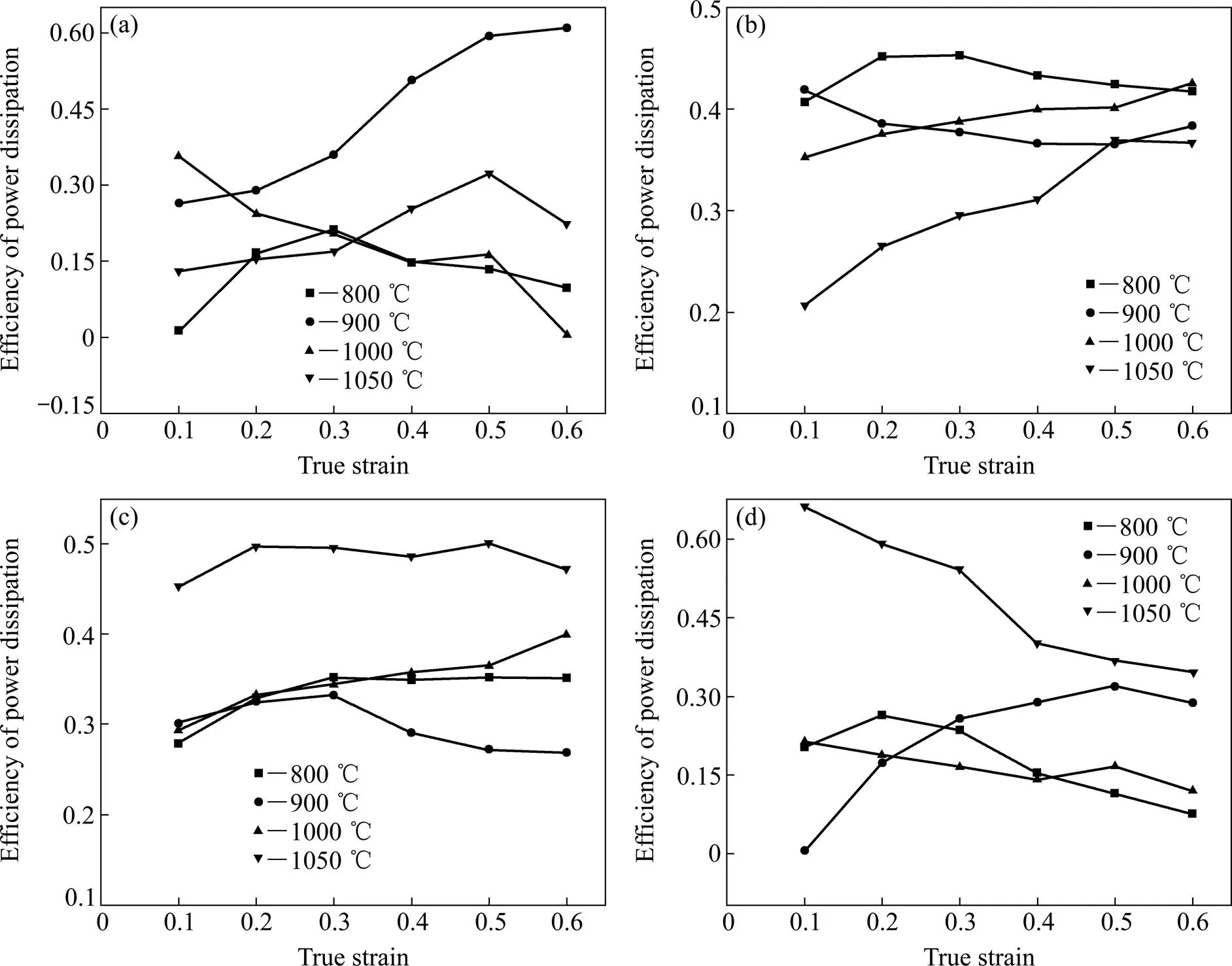

图2所示为TA10钛合金在不同实验条件下应变对耗散效率因子的影响。由图2可以看出,耗散效率因子对变形温度和应变速率十分敏感,随着变形温度和应变速率的变化,耗散效率因子表现出了较大的变化。也可以看出,应变对耗散效率因子的影响较为复杂,其中应变速率为0.01 s−1和5 s−1时,如图2(a)和(d)所示,应变对耗散效率因子的影响较为显著,随着应变量的增加,曲线呈现出显著的变化。图2(a)中(应变速率为0.01 s−1),变形温度为800、900和1050 ℃时,随着应变量的增加,耗散效率因子变化较为复杂,不过大体上均呈上升趋势,而在1000 ℃条件下,耗散效率因子随着应变量的增加而减小。图2(b)中(应变速率为0.1 s−1),变形温度为800、900和1000 ℃时,应变量的变化对耗散效率因子的影响不大,而在1050 ℃条件下,应变对耗散效率因子影响较大,随着应变量的增加而增大。图2(c)中,可以看出随着应变量的增加曲线变化不大,说明应变速率为1 s−1时,应变对耗散效率因子的影响不大。图2(d)中(应变速率为5 s−1),变形温度为800、1000和1050 ℃时,耗散效率因子随着应变量的增加而减小,而变形温度为900 ℃时,耗散效率因子随着应变量的增加而增加。

图2 不同变形条件下应变对耗散效率因子的影响

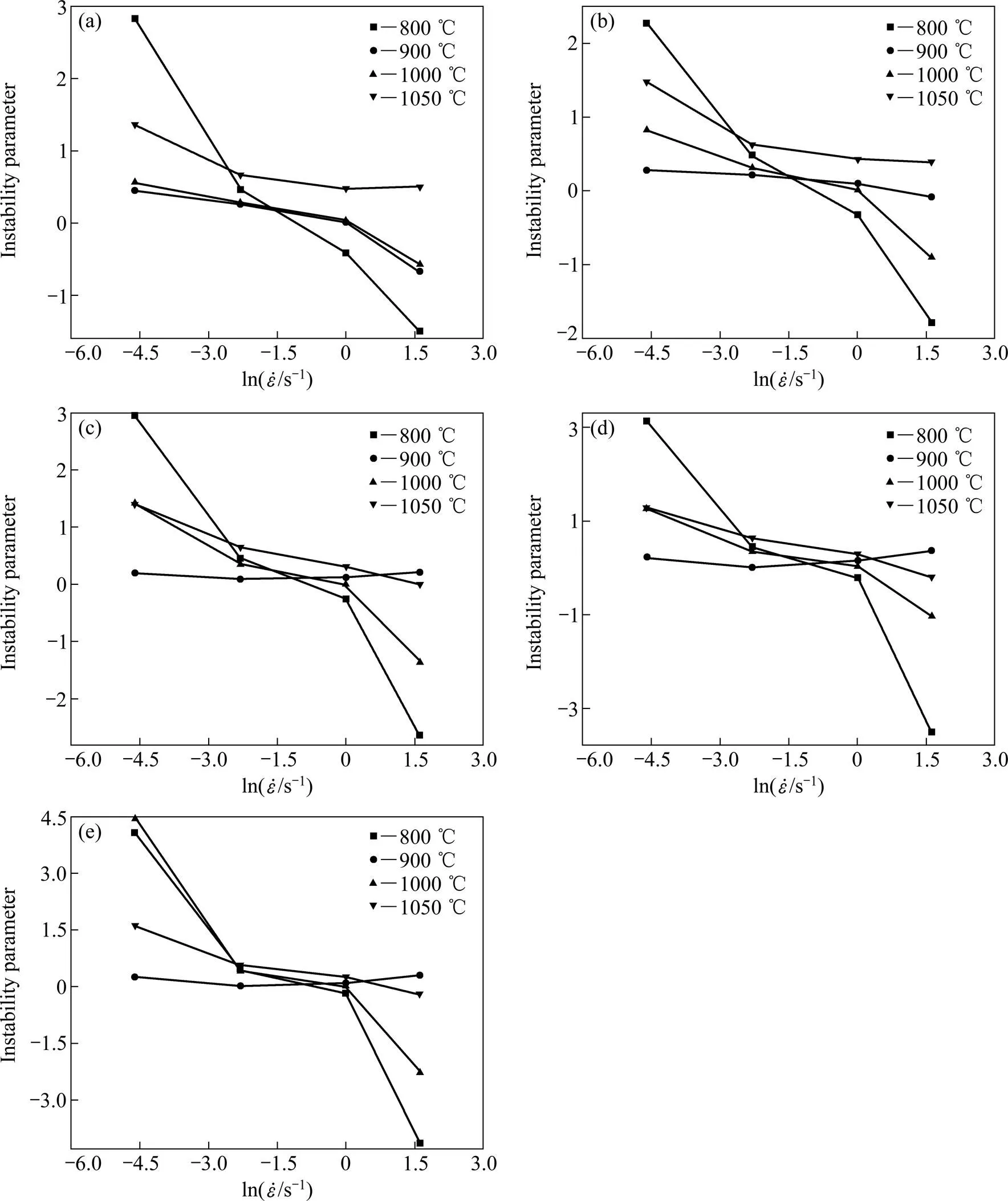

不同变形条件下,应变对TA10钛合金热压缩变形时失稳参数的影响如图3所示。由图3可以看出,应变对失稳参数的影响规律。除了在变形温度为900 ℃,应变量为0.4~0.6条件下,失稳参数随着应变速率的增加先减小后增加外,其他条件下失稳参数均随应变速率的增加而减小。在变形温度为900~1050 ℃,应变速率为0.01~1 s−1条件下,失稳参数均为正值,这说明在该条件下所进行的热加工都是安全的。当应变速率为1~5 s−1时,由图3可以看出,不同应变下,随应变速率的增大,失稳参数的变化趋势不完全相同,不过各曲线均出现了负值,表明热加工时将会出现流变失稳的现象,这是由于在高应变速率下,亚晶粒之间取向差增长时间不够充分所致[24]。此外,当变形温度为800 ℃时,应变速率从0.1 s−1增加到1 s−1时,失稳参数的值由正值变为负值,且随着应变速率和应变量的增加,负值的程度也越来越大,这可能是由于TA10钛合金在该变形条件下的热压缩过程中出现了绝热剪切带或者微观裂纹等[25]。

图3 不同变形条件下应变对失稳参数的影响

4 热加工图的建立与分析

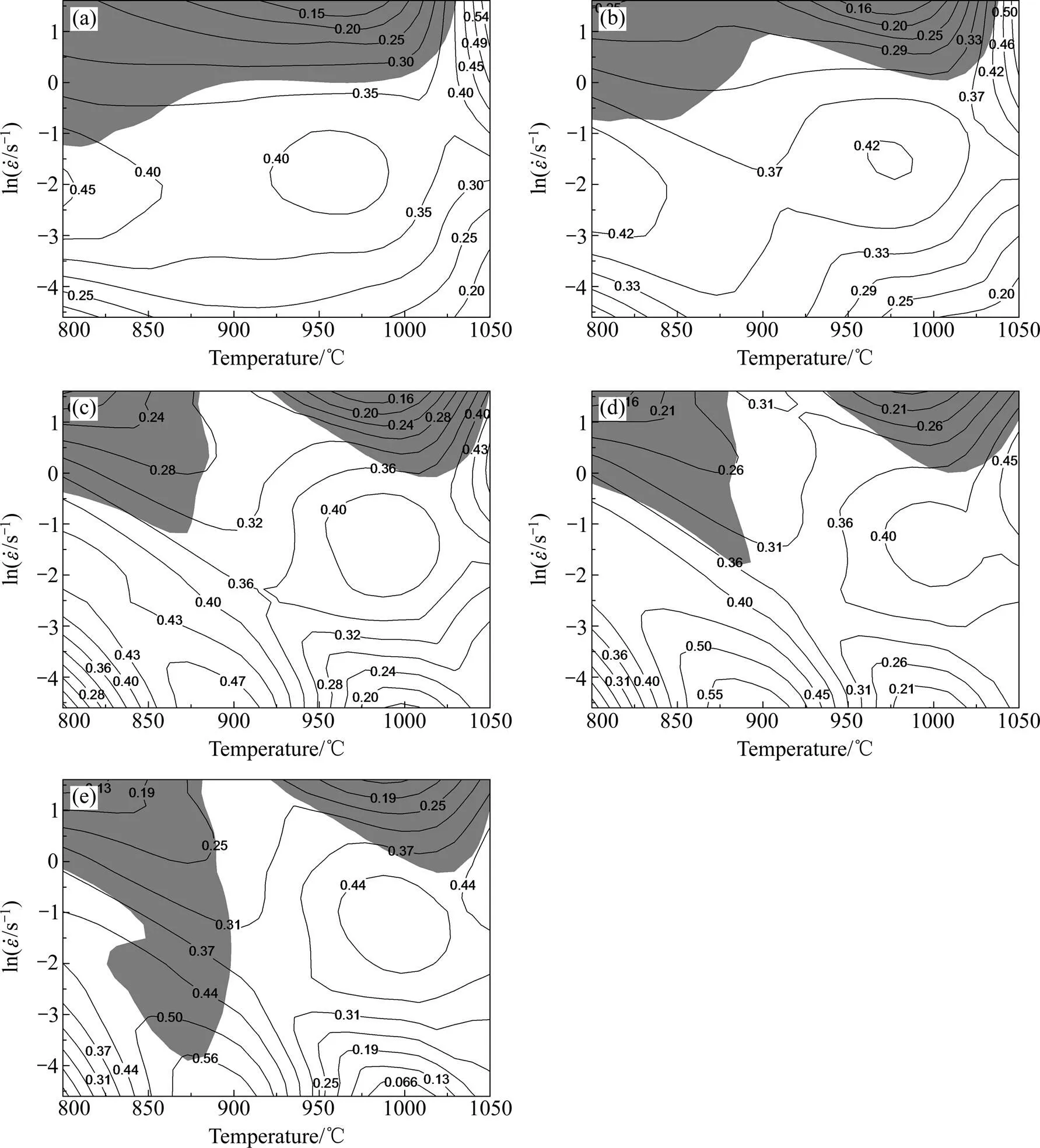

不同应变条件下TA10钛合金的热加工图如图4所示。图4中等值线上的数字代表耗散效率因子的值,灰色区域代表失稳区。从图4中可以看出,应变对峰值耗散效率因子和失稳区的影响都极其显著,随着应变的增加,峰值耗散效率因子和流变失稳区均呈现出了有规律的变化,都出现了先减小后增大的现象。而且随着应变的增加,流变失稳区开始向高温和低应变速率区域扩展,并且由小应变时的一个失稳区逐渐变为大应变时的两个失稳区,而峰值耗散效率因子则从高温高应变速率区域逐渐转移到低温低应变速率区域。从图4中也可以看出,失稳现象极易发生在高应变速率条件下,这是由于在高应变速率下,热压缩变形时大量塑性功转变成的热量以及界面滑移产生的应力集中没有足够的时间通过扩散等途径释放出去,导致容易发生局部流动或者开裂等失稳现象[27]。

图4 TA10钛合金不同应变下的热加工图

本文作者拟对应变量为0.6时的加工图进行分析,依据失稳区域和峰值耗散效率因子,可将应变量为0.6时的加工图分成5个部分。

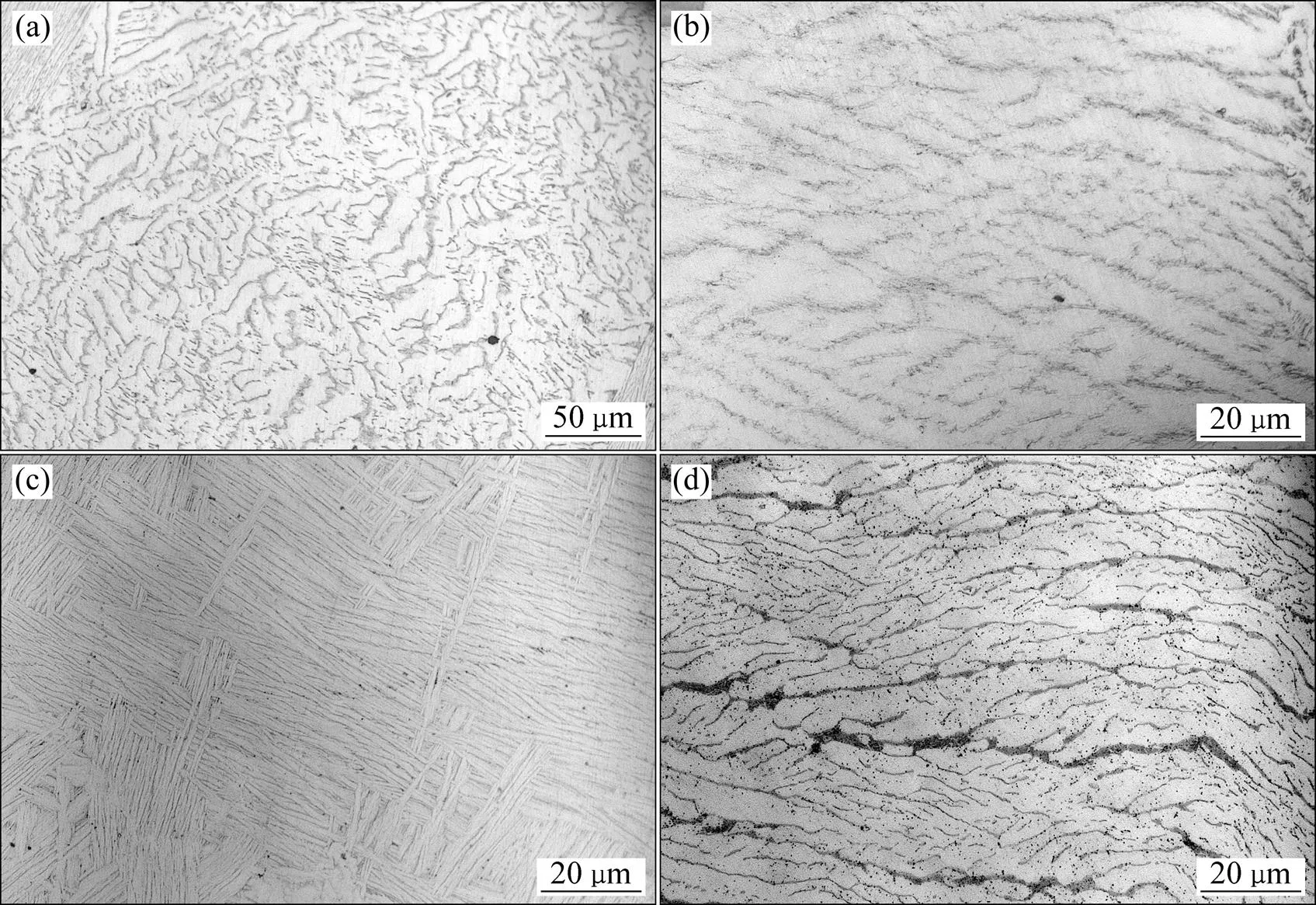

第一部分为低温低应变速率区(左下部分),对应的变形温度在800~842 ℃之间,应变速率在0.01~0.06 s−1之间,随着温度的升高,该区域的耗散效率因子从0.31逐渐增大到0.44。从图5(a)可以看出,合金在该条件下变形后产生了新晶粒,明显发生了动态再结晶,此外,左上角和右下角处,出现了纤维状的拉长晶粒,被拉长的晶粒数量远小于再结晶晶粒,说明TA10钛合金在该条件下变形时出现了动态回复和动态再结晶两种软化机制,且动态再结晶占据主导地位。动态再结晶和动态回复均为安全的热加工变形机制,可以改善微观组织,提高合金的热加工性能。然而,从图5(a)中还可以看出,该条件下产生的动态再结晶晶粒大小极不均匀,出现了一些异常粗大的晶粒,由于粗大的晶粒对金属的力学性能十分不利,因此,应避免在该区域进行热加工。

第二部分是由变形温度842~950 ℃、应变速率0.01~0.02 s−1所构成的区域。该区域耗散效率因子的范围为0.31~0.56,其中0.56为应变量为0.6时的峰值耗散效率因子。从图5(b)可以看出,合金在该条件下变形后发生了动态再结晶和动态回复。由于该区域峰值耗散效率因子(0.56)的等值线有一小部分已经在流变失稳区内,因此,当变形温度一定时,如果稍微增大应变速率,合金就有可能发生流变失稳现象,故该区域也不能作为最佳的热变形区域。

第三部分是由变形温度950~1050 ℃、应变速率0.01~0.8 s−1所构成的区域。该区域耗散效率因子的范围为0.066~0.44。图5(c)为变形温度为1050 ℃,应变速率为0.01 s−1时的显微组织,由图5(c)可以看出,合金在该条件下变形后的显微组织为网篮状组织。细小的网篮组织不仅有较好的塑性、冲击韧性、断裂韧性和高周疲劳强度,还具有较好的热强性。同等轴组织相比,网篮组织在热强性方面有无可争议的优越性,对于长期在高温下工作的零件,此种组织较好。通过该显微组织可以看出,该条件下,TA10钛合金的变形机制为典型的动态回复机制,没有发生动态再结晶。这是由于1050 ℃时,显微组织中密排六方的相完全转变成了体心立方的相,由于具有体心立方结构的相层错能较高,位错的交滑移和攀移容易进行,从而使异号位错相互抵消,位错密度下降,畸变能降低,合金变形所积累的畸变能达不到发生动态再结晶所需要的能量[29],因此,该条件下的变形机制以动态回复为主。该区域也可作为最佳变形区域。

图5 TA10钛合金各变形条件下的光学显微组织

第四部分、第五部分区域所对应的变形条件分别为变形温度800~899 ℃、应变速率0.02~5 s−1以及变形温度920~1050 ℃、应变速率0.8~5 s−1的区域。由于这两部分区域均位于热加工图的流变失稳区,因此,尽管它们的峰值耗散效率因子分别达到0.56和0.37,却不能作为TA10钛合金的最优热变形区域。图5(d)所示为变形温度为800 ℃、应变速率为5 s−1的显微组织,从图5(d)中可以看出,该条件下变形后的显微组织出现了微观裂纹这种流变失稳现象。

基于以上分析可知,在本实验范围内,TA10钛合金最优热加工工艺参数:变形温度为950~1050℃,应变速率为0.01~0.8 s−1。

5 结论

1) TA10钛合金热压缩变形时,应变对耗散效率因子的影响较为复杂。应变速率为0.01 s−1和5 s−1时,应变对耗散效率因子的影响较为显著,随着应变量的增加,曲线呈现出显著的变化;应变速率为0.1 s−1和1 s−1时,应变对耗散效率因子的影响不大。

2) 应变对失稳参数的影响规律:除了在变形温度为900 ℃、应变量为0.4~0.6条件下,失稳参数随着应变速率的增加先减小后增加外,其他条件下失稳参数均随应变速率的增加而减小。

3) 应变对峰值耗散效率因子和失稳区的影响都极其显著,随着应变的增加,峰值耗散效率因子和流变失稳区均呈现出了有规律的变化,都出现了先减小后增大的现象。而且随着应变的增加,流变失稳区开始向高温和低应变速率区域扩展,并且由一个失稳区逐渐变为两个失稳区,而峰值耗散效率因子则从高温高应变速率区域逐渐转移到低温低应变速率区域。

4) 在本实验范围内,TA10钛合金最优热加工工艺参数变形温度950~1050 ℃、应变速率0.01~0.8 s−1。

[1] 苏娟华, 周铁柱, 任凤章, 魏世忠, 陈志强. 工业纯钛高温拉伸性能及断口形貌[J]. 中国有色金属学报, 2015(6): 1471−1479. SU Juan-hua, ZHOU Tie-zhu, REN Feng-zhang, WEI Shi-zhong, CHEN Zhi-qiang. High-temperature tensile properties and fracture morphology analysis of commercially pure titanium[J]. The Chinese Journal of Nonferrous Metals, 2015(6): 1471−1479.

[2] 林 翠, 杜 楠. 钛合金选用与设计[M]. 北京: 化学工业出版社, 2014: 39.LIN Cui, DU Nan. Selection and design of titanium alloy[M]. Beijing: Chemical Industry Press, 2014: 39.

[3] PRASAD Y, GEGEL H L, DORAIVELU S M, MALAS J C, MORGAN J T, LARK K A, BARKER D R. Modeling of dynamic material behavior in hot deformation: forging of Ti-6242[J]. Metallurgical Transactions A, 1984, 15(10): 1883−1892.

[4] LIN Y C, LI Lei-ting, XIA Yu-chi, JIANG Yu-qiang. Hot deformation and processing map of a typical Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2013, 550: 438−445.

[5] 张 毅, 李瑞卿, 许倩倩, 田保红, 刘 勇, 刘 平, 陈小红. Cu-Cr-Zr合金的高温热压缩变形行为[J]. 中国有色金属学报, 2014, 24(3): 745−751. ZHANG Yi, LI Rui-qing, XU Qian-qian, TIAN Bao-hong, LIU Yong, LIU Ping, CHEN Xiao-hong. High temperature deformation behavior of Cu-Cr-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 745−751.

[6] SUN Cui-cui, LIU Ke, WANG Chao-hui, LI Shu-bo, DU Xian, DU Wen-bo. Hot deformation behaviors and processing maps of Mg-Zn-Er alloys based on Gleeble 1500 hot compression simulation[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(12): 3123−3134.

[7] ZHU Shao-zhen, LUO Tian-jiao, ZHANG Ting-an, YANG Yuan-sheng. Hot deformation behavior and processing maps of as-cast Mg-8Zn-1Al-0.5Cu-0.5Mn alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3232−3239.

[8] LIU Na, LI Zhou, LI Ling, LIU Bin, XU Gen-ying. Processing map and hot deformation mechanism of novel nickel-free white copper alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(11): 3492−3499.

[9] JI Ya-qi, QU Shun-de, HAN Wei-xin. Hot deformation and processing map of GH3535 superalloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(1): 88−94.

[10] 陈 前, 王 岩.相时效态GH4169合金的热加工行为[J]. 中国有色金属学报, 2015, 25(10): 2727−2737. CHEN Qian, WANG Yan. Hot working behavior of delta-processed GH4169 alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2727−2737.

[11] 张 毅, 李瑞卿, 许倩倩, 田保红, 刘 平, 陈小红, 刘 勇. Cu-Cr-Zr-Ce合金高温热压缩变形行为及加工图[J]. 中国有色金属学报, 2013, 23(11): 3114−3120. ZHANG Yi, LI Rui-qing, XU Qian-qian, TIAN Bao-hong, LIU Ping, CHEN Xiao-hong, LIU yong. Hot compression deformation of Cu-Cr-Zr-Ce alloy and processing maps[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3114−3120.

[12] LIU Jiang-lin, ZENG Wei-dong, SHU Ying, XIE Ying-jie, YANG Jian-chao. Hot working parameters optimization of TC4-DT titanium alloy based on processing maps considering true strain[J]. Rare Metal Materials and Engineering, 2016, 45(7): 1647−1653.

[13] 程帅朋, 苏娟华, 任凤章. 锻后热处理温度对TA10钛合金组织及性能的影响[J]. 金属热处理, 2016, 41(10): 158−161. CHENG Shuai-peng, SU Juan-hua, REN Feng-zhang. Effect of heat treatment temperature after forging on microstructure and properties of TA10 titanium alloy[J]. Heat Treatment of Metals, 2016, 41(10): 158−161.

[14] 马红征, 黄张红, 曲恒磊, 何 伟, 南 莉, 杨亚社, 朱康平. 轧制TA10钛合金管开裂原因分析[J]. 理化检验(物理分册), 2014, 50(3): 223−226, 231. MA Hong-zheng, HUANG Zhang-hong, QU Heng-lei, HE Wei, NAN Li, YANG Ya-she, ZHU Kang-ping. Analysis on cracking reason of rolling tube of titanium alloy TA10[J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 2014, 50(3): 223−226, 231.

[15] 葛 伟, 邓宁嘉, 丁春聪, 陈 阳, 徐国俊. TA10钛合金板材的热处理工艺研究[J]. 钛工业进展, 2015, 32(4): 25−28.GE Wei, DENG Ning-jia, DING Chun-cong, CHEN Yang, XU Guo-jun. Study on heat treatment system of TA10 alloy sheet[J]. Titanium Industry Progress, 2015, 32(4): 25−28.

[16] 王淑艳, 岳 旭, 段晓辉, 宋蕊池, 李渭清, 李 巍, 黄淑阳. 加工工艺对TA10大规格棒材力学性能的影响[J]. 世界有色金属, 2016(10): 43−45. WANG Shu-yan, YUE Xu, DUAN Xiao-hui, SONG Rui-chi, LI Wei-qing, LI Wei, HUANG Shu-yang. Effect of processing method on mechanical properties of TA10 large-section bars[J]. World Nonferrous Metals, 2016(10): 43−45.

[17] XIA Xiang-sheng, CHEN Qiang, ZHANG Kui, ZHAO Zu-de, MA Ming-long, LI Xing-gang, LI Yong-jun. Hot deformation behavior and processing map of coarse-grained Mg-Gd-Y-Nd-Zr alloy[J]. Materials Science and Engineering A, 2013, 587: 283−290.

[18] 孙德顺, 陈益华, 张 珂, 岑 风. EH47船板钢热加工图的建立[J]. 钢铁, 2015, 50(11): 93−97. SUN De-shun, CHEN Yi-hua, ZHANG Ke, CEN Feng. Establishment of the hot processing map of shipbuilding steel EH47[J]. Iron and Steel, 2015, 50(11): 93−97.

[19] 曲凤盛, 周 杰, 刘旭光, 莫安军, 高 林. TC18钛合金热压缩本构方程及热加工图[J]. 稀有金属材料与工程, 2014, 43(1): 120−124.QU Feng-sheng, ZHOU Jie, LIU Xu-guang, MO An-jun, GAO Lin. Constitutive equation and processing map of thermal deformation for TC18 titanium alloy[J]. Rare Metal Materials and Engineering, 2014, 43(1): 120−124.

[20] ZIEGLER H. Progress in solid mechanics[M]. New York: John Wiley and Sons, 1963: 93−193.

[21] LÜ Bin-jiang, PENG Jian, SHI Da-wei, TANG Ai-tao, PAN Fu-sheng. Constitutive modeling of dynamic recrystallization kinetics and processing maps of Mg-2.0Zn-0.3Zr alloy based on true stress-strain curves[J]. Materials Science and Engineering A, 2013, 560: 727−733.

[22] 刘金豪, 刘建生, 熊运森, 何文武, 张 鹏, 刘学敏. TC4-DT钛合金的热变形行为研究及加工图[J]. 稀有金属材料与工程, 2013, 42(8): 1674−1678. LIU Jin-hao, LIU Jian-sheng, XIONG Yun-sen, HE Wen-wu, ZHANG Peng, LIU Xue-min. Hot deformation and processing maps of TC4-DT titanium alloy[J]. Rare Metal Materials and Engineering, 2013, 42(8): 1674−1678.

[23] 曾卫东, 周义刚, 周 军, 俞汉清, 张学敏, 徐 斌. 加工图理论研究进展[J]. 稀有金属材料与工程, 2006, 35(5): 673−677. ZENG Wei-dong, ZHOU Yi-gang, ZHOU Jun, YU Han-qing, ZHANG Xue-min, XU Bin. Recent Development of processing map theory[J]. Rare Metal Materials and Engineering, 2006, 35(5): 673−677.

[24] WEN Dong-xu, LIN Y C, LI Hong-bin, CHEN Xiao-min, DENG Jiao, LI Lei-ting. Hot deformation behavior and processing map of a typical Ni-based superalloy[J]. Materials Science and Engineering A, 2014, 591: 183−192.

[25] LIN Y C, LIU Ge. Effects of strain on the workability of a high strength low alloy steel in hot compression[J]. Materials Science and Engineering A, 2009, 523(1/2): 139−144.

[26] 李忠盛, 吴护林, 潘复生, 陈韵如, 张隆平. 新型Al-Zn-Mg-Cu合金高温塑性变形行为的加工图[J]. 材料热处理学报, 2011, 32(10): 39−42. LI Zhong-sheng, WU Hu-lin, PAN Fu-sheng, CHEN Yun-ru, ZHANG Long-ping. Processing map of hot plastic deformation for novel Al-Zn-Mg-Cu alloy[J]. Transactions of Materials and Heat Treatment, 2011, 32(10): 39−42.

[27] 韦莉莉, 潘清林, 周 坚, 贾 科, 尹志民. Al-Zn-Mg-Cu-Zr合金加工图的构建及失稳分析[J]. 中南大学学报(自然科学版), 2013, 44(5): 1798−1805. WEI Li-li, PAN Qing-lin, ZHOU Jian, JIA Ke, YIN Zhi-min. Processing maps and flow instability analysis of Al-Zn-Mg-Cu-Zr alloy[J]. Journal of Central South University (Science and Technology), 2013, 44(5): 1798−1805.

[28] CAI Zhi-wei, CHEN Fu-xiao, MA Feng-jie, GUO Jun-Qing. Dynamic recrystallization behavior and hot workability of AZ41M magnesium alloy during hot deformation[J]. Journal of Alloys and Compounds, 2016, 670: 55−63.

[29] 孙欢迎, 曹京霞, 王 宝, 黄 旭, 曹春晓. 铸态阻燃钛合金的热加工图与变形机制研究[J]. 稀有金属材料与工程, 2013, 42(12): 2541−2546. SUN Huan-ying, CAO Jing-xia, WANG Bao, HUANG Xu, CAO Chun-xiao. Hot processing map and deformation mechanism of as-cast burn resistant titanium alloy[J]. Rare Metal Materials and Engineering, 2013, 42(12): 2541−2546.

Establishment and analysis for processing map of TA10 titanium alloy

SU Juan-hua1, 2, SUN Hao1, 2, REN Feng-zhang1, 2, CHEN Xue-wen1, 2

(1. School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471023, China; 2. Henan Collaborative Innovation Center of Nonferrous Metal Generic Technology, Henan University of Science and Technology, Luoyang 471023, China)

The hot compression tests of TA10 titanium alloy was conducted by the thermal simulation test machine of Gleeble-1500D under the deformation temperatures of 800−1050 ℃ and strain rates of 0.01−5 s−1. The processing map of TA10 titanium alloy under different strains was established based on the dynamic materials model (DMM). The effects of strain on the efficiency of power dissipation, the instability parameter and the processing map were studied. The results show that the peak efficiency of power dissipation and the flow instability region both present a regular change ,which decrease and then increase with the increase of the strain. Meanwhile, the flow instability region at the lower strain gradually changes into two instability regions at the higher strain. The hot working parameters applied to TA10 titanium alloy is the deformation temperature range of 950−1050 ℃, strain rate range of 0.01−0.8 s−1.

TA10 titanium alloy; hot compression; strain; processing map

(编辑 李艳红)

Project(51575162) supported by the National Natural Science Foundation of China; Project (144200510001) supported by the Program for Science and Technology Innovation Talents of Henan Province, China

2016-10-25;

2017-03-22

SU Juan-hua; Tel: +86-13592088565; E-mail: sujh@haust.edu.cn

国家自然科学基金资助项目(51575162);河南省科技创新杰出人才支持计划项目(144200510001)

2016-10-25;

2017-03-22

苏娟华,教授,博士;电话:13592088565;E-mail:sujh@haust.edu.cn

10.19476/j.ysxb.1004.0609.2018.01.10

1004-0609(2018)-01-0078-09

TG319

A