Ti6Al4V合金表面激光熔覆NiCrAlSi复合涂层的组织及高温抗氧化性能

徐江宁,刘秀波, ,乔世杰,翟永杰,涂 溶

Ti6Al4V合金表面激光熔覆NiCrAlSi复合涂层的组织及高温抗氧化性能

徐江宁1,刘秀波1, 2,乔世杰1,翟永杰1,涂 溶2

(1. 苏州大学 机电工程学院,苏州 215006; 2. 武汉理工大学 材料复合新技术国家重点实验室,武汉 430070)

为提高Ti6Al4V合金的高温抗氧化性能,以Ni80Cr20-40Al-20Si(质量分数,%)复合合金粉末为原料,采用激光熔覆技术,在Ti6Al4V合金表面制备复合涂层,系统地分析涂层的物相、显微组织结构及高温抗氧化性能。结果表明:复合涂层中没有发现裂纹,仅有少量气孔,且与基体实现良好的冶金结合;Ti5Si3/Al3Ni2作为增强相均匀分布于基体Al3Ti/NiTi中;经恒温800 ℃氧化32 h后,复合涂层的氧化膜主要由Al2O3和NiO组成,结构连续致密,氧化动力学曲线近似符合抛物线规律,表现出较好的高温抗氧化性能;而Ti6Al4V合金的氧化膜主要为疏松的TiO2,表面氧化严重,表现出较差的抗氧化性能。激光熔覆NiCrAlSi复合涂层可望成为有效提高Ti6Al4V合金高温抗氧化性能的途径之一。

激光熔覆;复合涂层;显微组织;高温氧化

钛合金具有高比强度、优异的耐腐蚀性,已被广泛应用于船舶、航空及医疗等行业。但其摩擦因数大、耐磨及高温抗氧化性能差,限制了其作为高温运动副零部件的应用][1−2]。物理气相沉积、喷焊、渗钼和激光熔覆等技术[3−6]已被用于改善钛合金表面的综合性能。激光熔覆具有处理时间短、不影响基体原有的优良性能且涂层与基体之间能够形成良好的冶金结合等优点,已被广泛应用于提高钛合金的摩擦学及高温抗氧化性能[7−8]。

国内外研究普遍通过提高Ti6Al4V合金的表面硬度来增强其耐磨性能,但是作为硬质相的WC、TiN 和VC在高温(高于800 ℃)下极易被氧化。FENG等[9]以Ti+Ni+B4C合金粉末为原料在T15合金表面激光熔覆出以TiB/TiC为增强相的TiNi/Ti2Ni基涂层,研究了涂层的组织、显微硬度及室温下干磨损的质量损失,结果表明,陶瓷相硬质颗粒均匀分布于涂层基体中增强了涂层硬度从而提高了其耐磨性能。刘建弟等[5]在TA15钛合金表面利用激光熔覆预置的大粒度WC颗粒与TA15混合粉末层制备WC颗粒增强耐磨复合涂层,结果表明,增强相WC颗粒在涂层中较均匀分布,初生(TiW)C/TiC相和(TiW)C+(Ti, W)共晶组织组成增强相的基体,涂层在二体磨料磨损及干滑动磨损条件下表现出优异的耐磨性能,较钛合金基材耐磨性能提高几十至上百倍。LIU等[10]研究了W2C/WC/TiC增强-Ni 基合金涂层1000 ℃的恒温抗氧化性能,结果显示,氧化钨的挥发和大量的裂纹导致氧化膜脱落。GUO等[11]研究了激光熔覆NiCrBSi/WC–Ni复合涂层,获得的涂层具有优异耐磨性能,但在750~950 ℃的高温下涂层的氧化速度却很高。CHEN等[12]使用等离子喷涂技术在不锈钢表面制备NiCrAl+(ZrO2+Y2O3)涂层,在800 ℃下进行恒温氧化实验,涂层表面形成致密氧化膜,阻止进一步氧化。齐鸣等[13]在高温合金表面激光熔覆MoSi2/Al复合涂层,并进行了1050 ℃下的高温抗氧化试验,结果表明:随着Al含量的增加,氧化膜中Al2O3含量逐渐增多,熔覆层高温抗氧化性能逐渐增强。余鹏程等[14]在Ti6Al4V合金表面激光熔覆获得Ti5Si3/Al3Ni2增强的Al3Ti/NiTi基复合涂层,结果显示:涂层N1(Ni80Cr20-40Al-10Si,质量分数,%)平均显微硬度约为1050 HV0.5,涂层中的脆性颗粒Al3Ni2增多,基体含量随之减少,涂层的耐磨性能下降;涂层N2(Ni80Cr20-40Al-20Si,质量分数,%)平均显微硬度约为850 HV0.5,具有较好的耐磨性,约为钛合金的2倍,但其高温抗氧化性能有待进一步研究。

目前国内外采用激光熔覆技术以改善钛合金耐磨性能的研究较多,而有关提高其高温抗氧化性能的研究相对较少[15]。本文作者采用激光熔覆技术,以Ni80Cr20-40Al-20Si合金粉末为原料,在Ti6Al4V合金表面制备了以Ti5Si3/Al3Ni2为增强相的Al3Ti/NiTi基复合涂层,系统地分析了基体与涂层恒温800 ℃下的抗氧化性能及机理,为钛合金在高温运动部件上的应用奠定材料与涂层制备技术基础。

1 实验

基体材料为TC4合金(Ti-6.3Al-4.3V,质量分数,%),尺寸为40 mm×40 mm×8 mm,以40 mm×40 mm面为熔覆面。待熔覆面经砂纸打磨以去除表层氧化膜,之后置于无水乙醇中用超声波清洗,装袋密封备用。熔覆材料选用质量分数为Ni80Cr20-40Al-20Si的复合合金粉末,将粉末放入QM−3SP04行星球磨机球磨12 h以混合均匀。使用甲基纤维素粘结剂将混合粉末预置在基体上,粉末厚度约为1.5 mm,放入温度为120 ℃的干燥箱中保温4 h。激光熔覆试验采用苏州大学激光制造研究所3 kW半导体激光器(DLS−980.10−3000C,=1.064 μm)进行,优化后的工艺参数为:输出功率1.8 kW,扫描速度4 mm/s,光斑尺寸6 mm×3 mm。使用电火花线切割沿熔覆层横截面切取样块制成金相试样,用 X射线衍射仪(XRD)分析涂层物相。经体积比为1:3:7的 HF、HNO3、H2O混合溶液腐蚀后,采用日立S−4700场发射扫描电子显微镜(SEM)和自带的能谱分析仪(EDS)对涂层的显微组织结构和成分进行分析。

采用高温电阻空气炉(HMF1400−50)分别测定Ti6Al4V合金和复合涂层的抗氧化性能,试验前样块用丙酮清洗,干燥后在感量为0.1 mg的天平(AUX320)上称量,然后放入高温炉中进行恒温800 ℃氧化试验。分别在3、6、12、24、32 h后取出样块称量,计算单位面积质量的变化,对于激光熔覆样块,增质需除去其它没有涂层的5个面(假设这5个面的单位面积增质和基体一致)。最后将氧化后的基体和涂层样块制成金相试样,使用XRD、SEM、EDS分析氧化膜表面及横截面形貌、物相组成。

2 结果与分析

2.1 复合涂层显微组织

图1所示为激光熔覆复合涂层的XRD谱。由图1可见,涂层的主要物相有Ti5Si3、NiTi、Al3Ni2、Al3Ti和少许的Ti5Si4、Cr5Si3。图2(a)所示为涂层的横截面全貌(SEM)。由图2(a)可见,涂层的形状近似为“馒头状”,其厚度约为1.6 mm,涂层无裂纹,仅有少量气孔。如图2(b)所示,涂层与Ti6Al4V合金结合区,存在明显的熔合线,表明涂层与钛合金呈良好冶金结合[16];由于冷却速度大于钛合金临界冷却速度200 ℃/s,热影响区出现针状马氏体[17]。涂层底部出现明显柱状晶结构,这是由于凝固冷却具有方向性,垂直于钛合金表面具有最快冷却速度,涂层底部晶粒沿垂直钛合金表面生长。图2(c)所示为涂层中部典型组织结构,可见其呈现等轴晶结构。图2(d)所示为图2(c)的局部放大图,可见其主要由块状区域、网格状区域和灰色基体组成,各区域的EDS能谱分析结果如表1所列,区域主要由Ti和Si组成,摩尔比约为5:3,根据Ti−Si 相图,Ti5Si3在所分析的物相中具有最高的熔点(2130 ℃),在熔池凝固过程中最先生成[18],故可推断区域为Ti5Si3金属间化合物;区域主要由Ni和Al组成,其原子比约为3:2,涂层基体主要由Al、Ti和Ni组成,结合XRD分析,可推断区域为Al3Ni2金属间化合物,涂层基体主要为Al3Ti和NiTi的混合物。

图1 激光熔覆复合涂层的XRD谱

2.2 钛合金基体与复合涂层的高温抗氧化性能及 机理

图2 激光熔覆涂层的横截面显微组织SEM像

表1 图2中不同区域EDS结果

图3 Ti6Al4V合金和复合涂层的恒温(800℃)氧化动力学曲线

图4所示为恒温(800 ℃)氧化32 h后Ti6Al4V合金和复合涂层氧化表面的XRD谱。由图4可见,Ti6Al4V合金氧化表面主要为TiO2和Al2O3物相,TiO2的强峰明显多于Al2O3的,表明氧化膜中以TiO2为主。XRD谱中没有发现钒的氧化物,其原因主要有两点:其一Ti6Al4V合金中的V含量很低,其二V的氧化物V2O5在800 ℃具有挥发性,导致氧化膜多孔[19],使氧原子向内的扩散加快,进一步提高了氧化速度。复合涂层表面的氧化物主要为Al2O3和NiO,还有少量TiO和TiO2氧化物。Al2O3和NiO具有连续致密的结构,可有效阻止氧原子的扩散。由于部分区域氧化膜较薄,XRD检测到少量涂层基体NiTi化合物。由于Cr含量较少,XRD没有检测到其氧化物。Si的氧化物同样没有检测到,这可能是由于Ti5Si3具有高温稳定性,只有很少一部分被氧化;或过渡金属的硅化物在高温下往往不能生成单一的SiO2膜,而形成硅酸盐类的复合氧化膜,加上激光熔覆的非平衡性质引起的过饱和固溶、晶格畸变等,激光熔覆和经高温氧化实验后的涂层中可能出现的相的主要衍射峰对应的面间距非常接近,甚至重合[20]。

图4 恒温(800 ℃)氧化32 h后Ti6Al4V合金和复合涂层表面XRD谱

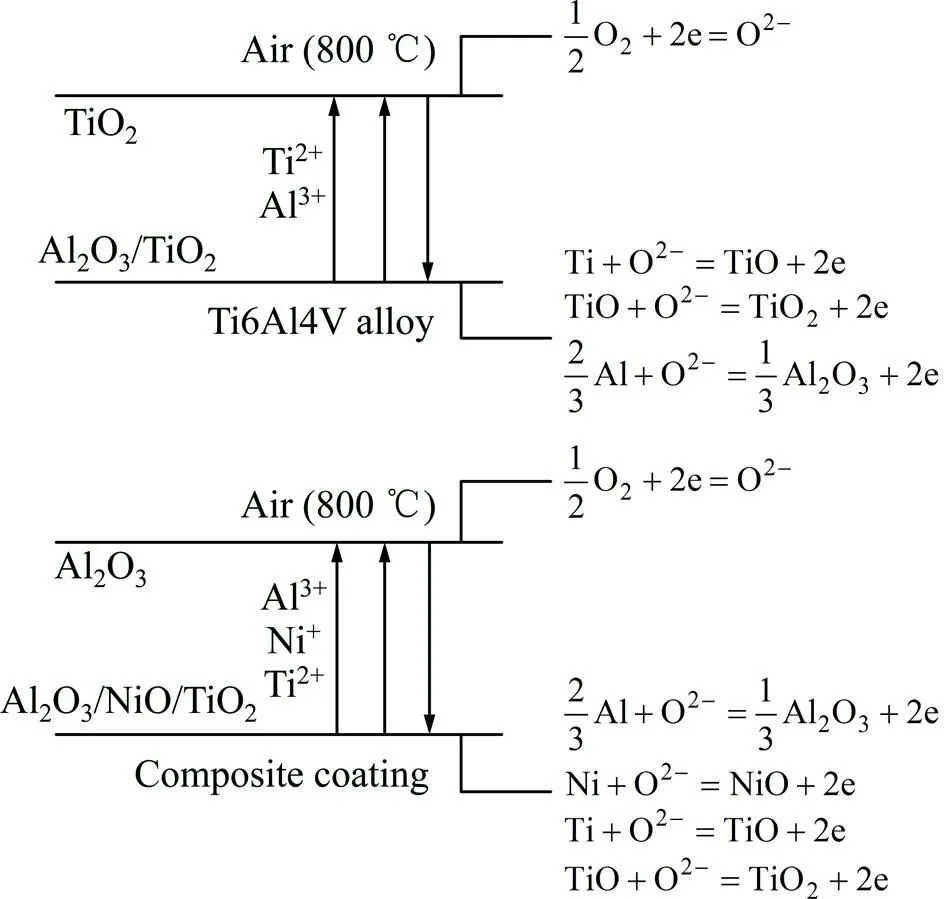

氧化反应经历两个过程:界面反应和扩散过程。界面反应包括氧化物与氧气和氧化物与金属表面两个界面反应;扩散过程包括,氧原子与金属原子扩散和正负电子转移。图5(a)所示为Ti6Al4V合金的氧化反应过程示意图。由于TiO反应吉布斯自由能低于TiO2,Ti与氧离子生成TiO,在氧气充足条件下,TiO与氧离子反应生成TiO2,其生成经历两个阶段,如下方程(1)和(2)所示:

图5(b)所示为复合涂层的氧化反应过程示意图,Al发生氧化反应生成Al2O3的吉布斯自由能低于Ti发生氧化反应生成TiO和TiO2,表明Al2O3的形核能力高于TiO和TiO2,Al、Ni和Ti阳离子向外扩散,O阴离子向内扩散,其中伴随电子的转移。Al和Ni生成Al2O3和NiO,Ti原子氧化生成TiO。由于Al2O3和NiO结构致密,阻碍氧原子向内扩散,致使只有部分TiO与O原子反应生成TiO2。

图5 恒温(800 ℃)氧化反应过程示意图

图6(a)所示为恒温(800 ℃)氧化32 h后Ti6Al4V合金氧化膜表面SEM像,可见氧化膜表面为疏松多孔的块状氧化物,且分布杂乱。图7(a)所示为其横截面SEM可见,可见氧化膜较厚,约为200 µm,表明Ti6Al4V合金发生严重氧化腐蚀。氧化膜与Ti6Al4V合金表面产生裂缝,且氧化膜具有热脆性,易从钛合金表面脱落。由于氧化膜较厚,氧化物封锁位错,氧化膜下形成高应力和变形区,最后产生裂纹,氧化膜随之破裂剥落[21]。从其局部放大(见图7(c))可见,Ti6Al4V合金氧化膜主要由大块柱状物及一些球状物组成,结合EDS分析,大块柱状物为TiO2,球状物为Al2O3。氧化过程主要是TiO2的形核和生长,伴随少量Al2O3的形核和生长,Al2O3的生长受到TiO2的限制,导致氧化膜出现较多空洞,表明Ti6Al4V合金氧化膜不具有连续致密结构,不能阻止氧原子的扩散,不具有高温抗氧化性能。

如图6(b)所示,复合涂层的氧化膜由小片状和球状氧化物组成,氧化物排列紧密,致密氧化膜能有效阻止氧原子的向内扩散和Ti原子向外扩散。图7(b)所示为恒温(800 ℃)氧化32 h后涂层氧化膜横截面SEM像,可见氧化膜厚度较薄,约为3 μm。图7(d)所示为涂层氧化膜横截面局部放大图,可见氧化膜与涂层结合紧密,没有发生脱落现象。EDS分析表明,涂层表面氧化膜横截面主要为O和Al,还有少量Si、Ni和Ti元素,表明氧化膜主要由Al2O3氧化物组成,还含有少量SiO2、NiO、TiO和TiO2。Al2O3分布连续致密,能有效阻止O的扩散,从而提高复合涂层的高温抗氧化性能。

图6 恒温(800 ℃)氧化32 h后Ti6Al4V合金和复合涂层表面SEM像

图7 Ti6Al4V合金和复合涂层氧化膜横截面SEM像

3 结论

1) 在Ti6Al4V合金表面激光熔覆NiCrAlSi复合合金粉末,以制备高温抗氧化涂层,涂层的硬质相Ti5Si3/Al3Ni2均匀分布于基体Al3Ti/NiTi中,且复合涂层与钛合金基体形成良好的冶金结合。

2) 800 ℃恒温氧化32 h后,Ti6Al4V合金基体氧化膜较厚,主要由疏松多孔的TiO2组成,单位面积增质为22.5 mg/cm2;复合涂层表面生成致密的复合氧化膜Al2O3/NiO,单位面积增质为2.5 mg/cm2,其高温抗氧化性能约为Ti6Al4V合金基体的9倍。

[1] OH J C, YUN E, GOLKOVSKI M G. Improvement of hardness and wear resistance in SiC/Ti-6Al-4Vsurface composites fabricated by high-energy electron beam irradiation[J]. Materials Science and Engineering A, 2003, 351(1/2): 98−108.

[2] ADEBIYI D I, POPOOLA A P I. Mitigation of abrasive wear damage of Ti-6Al-4V by laser surface alloying[J]. Materials and Design, 2015, 74: 67−75.

[3] 徐金涛, 李 安, 刘 栋. 激光熔覆Cr3Si/多相涂层耐蚀性和耐磨性研究[J]. 中国激光, 2016, 43(3): 66−72. XU Jin-tao, LI An, LIU Dong. Research on corrosion resistance and wear resistance of laser cladding Cr3Si/multi-phase coating[J]. Chinese Journal of Lasers, 2016, 43(3): 66−72.

[4] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[5] 刘建弟, 张述泉, 王华明. 激光熔覆 WC 颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报, 2012, 22(9): 2600−2607. LIU Jian-di, ZHANG Shu-quan, WANG Hua-ming. Microstructure and wear resistance of laser cladding WC particles reinforced composite coatings[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2600−2607.

[6] 王宏宇, 张雪峰, 许晓静, 刘 曦, 陈康敏, 潘 励. 喷焊工艺对钛基体镍基涂层显微组织和性能的影响[J]. 中国有色金属学报, 2005, 15(5): 799−805. WANG Hong-yu, ZHANG Xue-feng, XU Xiao-jing, LIU Xi, CHEN Kang-min, PAN Li. Influence of spray-welding technology on microstructures and properties of Ni-based coating on titanium substrate[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 799−805.

[7] 李 鹏, 孙桂芳, 张 尉, 刘卫祥, 张永康, 张满奎. 不锈钢表面激光合金化Mn-Al2O3强化层的组织及性能[J]. 中国有色金属学报, 2012, 22(8): 2253−2259. LI Peng, SUN Gui-fang, ZHANG Wei, LIU Wei-xiang, ZHANG Yong-kang, ZHANG Man-kui. Microstructure and properties of laser alloyed MnAl2O3layer on stainless steel[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2253−2259.

[8] WENG F, CHEN C Z, YU H J. Research status of laser cladding on titanium and its alloys: A review[J]. Materials & Design, 2014, 58: 412−425.

[9] FENG S R, TANG H B, ZHANG S Q, WANG H M, Microstructure and wear resistance of laser clad TiB-TiC/TiNi-Ti2Ni intermetallic coating on titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1667−1673.

[10] LIU X B, YU R L. Microstructure and high temperature wear and oxidation resistance of laser clad/W2C/TiC composite coatings on-TiAl intermetallic alloy[J]. Journal of Alloys and Compounds, 2007, 439: 279−286.

[11] GUO C, ZHOU J S, CHEN J M, ZHAO J R, YU Y J, ZHOU H D. Improvement of the oxidation and wear resistance of pure Ti by laser cladding at elevated temperature[J]. Surface and Coatings Technology, 2010, 205: 2142−2151.

[12] CHEN Fei, ZHOU Hai, LÜ Tao. High temperature oxidation resistance of plasma sprayed NiCrAl+(ZrO2+Y2O3) gradated coating on stainless steel surface[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(S1): s871−s873.

[13] 齐 鸣, 花银群, 陈瑞芳, 刘 伟. 高温合金表面激光熔覆MoSi2/Al复合涂层的组织结构和性能[J]. 热加工工艺, 2015, 44(20): 125−127. QI Ming, HUA Yin-qun, CHEN Rui-fang, LIU Wei. Microstructure and properties of MoSi2/Al composite coating by laser cladding on surface of GH586[J]. Hot Working Technology, 2015, 44(20): 125−127.

[14] 余鹏程, 刘秀波, 陆小龙, 翟永杰, 乔世杰, 陈 瑶. 激光原位合成Ti5Si3/Al3Ni2增强Al3Ti/NiTi基复合涂层的组织和摩擦学性能[J]. 应用激光, 2015, 35(5): 530−535. YU Peng-cheng, LIU Xiu-bo, LU Xiao-long, ZHAI Yong-jie, QIAO Shi-jie, CHEN Yao. Microstructure and tribological properties of Ti5Si3/Al3Ni2reinforced Al3Ti/NiTi matrix composite coatings in situ synthesized by laser cladding[J]. Applied Laser, 2015, 35(5): 530−535.

[15] LIU H X, ZHANG X W, JIANG Y H, ZHOU R. Microstructure and high temperature oxidation resistance of in-situ synthesized TiN/Ti3Al intermetallic composite coatings on Ti6Al4V alloy by laser cladding process[J]. Journal of Alloys and Compounds, 2016, 670: 268−274.

[16] WENG F, YU H J, CHEN C Z. Microstructures and properties of TiN reinforced Co-based composite coatings modified with Y2O3by laser cladding on Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2015, 650: 178−184.

[17] LI J N, CHEN C Z, LIN Z Q, SQUARTINIB T. Phase constituents and microstructure of laser cladding Al2O3/Ti3Al reinforced ceramic layer on titanium alloy[J].Journal of Alloys and Compounds, 2011, 509: 4882−4886.

[18] TIAN Y S, CHEN C Z, CHEN L X. Microstructures and wear properties of composite coatings produced by laser alloying of Ti-6Al-4V with graphite and silicon mixed powders[J]. Materials Letter, 2006, 60(1): 109−113.

[19] 黄明月, 辛社伟, 赵永庆. Ti40合金在 500~1000 ℃的恒温氧化行为[J]. 稀有金属材料与工程, 2015, 44(5): 1163−1168. HUANG Ming-yue, XIN She-wei, ZHAO Yong-qing. Isothermal oxidation behavior of Ti40 alloy at 500~1000 ℃[J]. Rare Metal Materials and Engineering, 2015, 44(5): 1163−1168.

[20] 刘秀波, 王华明. TiAl合金激光熔覆金属硅化物复合材料涂层耐磨性和高温抗氧化性能研究[J]. 中国激光, 2005, 32(8): 1143−1149. LIU Xiu-bo, WANG Hua-ming. Study on wear and high temperature oxidation properties of laser clad metallic silicide composite coatings on TiAl intermetallic alloy[J]. Chinese Journal of Lasers, 2005, 32(8): 1143−1149.

[21] 赵永庆, 曲恒磊, 朱康英. 高度稳定化型阻燃钛合金Ti40的氧化和氧化层剥落机理[J]. 稀有金属材料与工程, 2001, 30(1): 35−39. ZHAO Yong-qing, QU Heng-lei, ZHU Kang-ying. High stabilization beta flame retardant titanium alloy Ti40 oxidation and oxidation layer peeling mechanism[J]. Rare Metal Materials and Engineering, 2001, 30(1): 35−39.

Microstructure and high-temperature oxidation resistance of NiCrAlSi composite coating on Ti6Al4V alloy by laser cladding

XU Jiang-ning1, LIU Xiu-bo1, 2, QIAO Shi-jie1, ZHAI Yong-jie1, TU Rong2

(1. School of Mechanical and Electric Engineering, Soochow University, Suzhou 215006, China; 2. State Key Laboratory of Advanced Technology for Materials Synthesis Processing, Wuhan University of Technology, Wuhan 430070, China)

In order to enhance the high-temperature oxidation resistance of Ti6Al4V alloy, Ni80Cr20-40Al-20Si (mass fraction, %) precursor mixed powders were adopted to prepare the protective composite coating on Ti6Al4V alloy by laser cladding. The phase compositions, microstructure and high temperature oxidation resistance of the composite coating were investigated, and the corresponding mechanisms were discussed. The results indicate that the coating which has metallurgical bonding with the substrate, has few pores, and is crack free, and mainly consists of primary Ti5Si3/Al3Ni2reinforced particles and the inter-primary Al3Ti/NiTi intermetallic compounds matrix. The composite coating can form dense oxide scale consisting of Al2O3and NiO on the surface, the oxidation dynamic curve is approaching parabolic, indicating good high-temperature oxidation resistance, after isothermal oxidation test at 800 ℃ for 32 h. While the Ti6Al4V alloy is oxidized severely because of the high affinity of Ti atoms to O atoms and the non-protective oxide scales of TiO2. Laser cladding NiCrAlSi composite coating is a promising way to improve the oxidation resistance of Ti6Al4V alloy.

laser cladding; composite coating; microstructure; high temperature oxidation

(编辑 何学锋)

Project(U1533101) supported by the Joint Funds of National Natural Science Foundation of China - Civil Aviation Administration of China; Project(2017-KF-5) supported by the State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology, China; Project (ZY32005216) supported by the General University Professional Degree Graduate Student Practice Innovation Program of Jiangsu Province, China

2016-11-29;

2017-03-27

LIU Xiu-bo; Tel: +86-13451661263; E-mail: liuxiubo@suda.edu.cn

国家自然科学基金委员会−中国民航局民航联合研究基金资助项目(U1533101);武汉理工大学材料复合新技术国家重点实验室开放基金资助项目(2017-KF-5);江苏省普通高校专业学位研究生实践创新计划项目(ZY32005216)

2016-11-29;

2017-03-27

刘秀波,教授,博士;电话:13451661263;E-mail:liuxiubo@suda.edu.cn

10.19476/j.ysxb.1004.0609.2018.01.06

1004-0609(2018)-01-0046-07

TN249;TG174.44

A