光学元件表面缺陷检测方法研究现状

向弋川, 林有希, 任志英

(福州大学 机械工程及自动化学院, 福建 福州 350108)

引 言

随着现代工业的快速发展,精密光学元件在各个工业领域有着广泛的应用,光学元件作为实现光学功能的载体,为各类光学仪器的开发使用起到了至关重要的作用。所以,鉴于光学元件表面具有的散射特性[1],如何更好地对元件表面缺陷进行检测也随之被提出来。

光学元件的检测过程十分繁琐并且充满着不确定性,光学元件按组成材料可分为普通光学玻璃、钕玻璃、熔融石英光学玻璃、氟化钙(CaF2)等一系列材料;按光学元件口径可有大到几米也有小到一二毫米的,差别可达到数千倍;按光学元件外形的不同可分为平板、非球面靶镜、球面透镜、柱面透镜、角锥棱镜、偏光镜、玻璃球等[2]。为了适用于以上三个方面的各种光学元件的需求,测量仪器、环境、设备、技术必定是各式各样的[3]。面对如此种类繁多、功能和外形各不相同的光学元件,需要我们去探索相应的检测技术。

因此,本文主要从光学元件表面缺陷、表面散射特性,以及目前国内外各种研究方法等方面,对光学元件表面疵病检测的相关研究进行综述,并探讨利用机器视觉的缺陷检测技术及未来的发展趋势。

1 光学元件表面缺陷

光学元件表面面形误差和表面粗糙度的检测是光学检测技术研究领域的重点,由于光学元件表面质量的好坏直接影响整个光学系统的性能,所以想要使光学仪器设备能更高效地工作,不仅在加工时需要注意光学元件的表面质量,而且对成品元件的检测工作也不能忽视。因此,光学元件表面缺陷检测将成为一项重要而持久的研究课题[4]。

1.1 表面缺陷类型

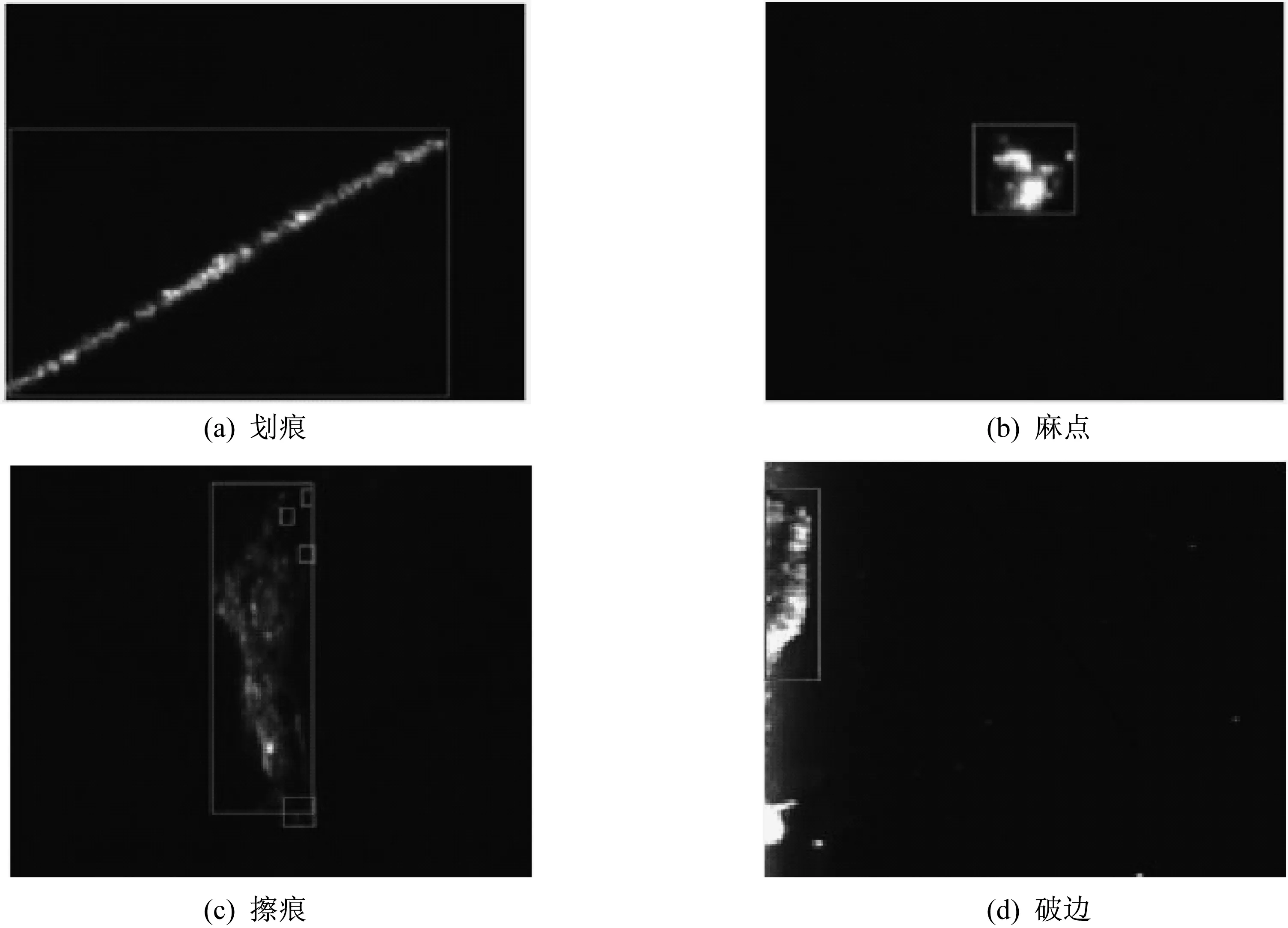

所谓的光学元件表面缺陷,主要是指表面疵病和表面污染物[5]。表面疵病是指抛光加工后的光学元件表面依然存在的麻点、划痕、开口气泡、破边、破点等各种加工缺陷[6- 7],产生的原因主要是加工过程或后续的不当操作[8]。图1所示为四种疵病的大致形状[2]。

图1 表面缺陷类型Fig.1 Types of surface defects

划痕指光学元件表面长条形的划伤痕迹。由划痕长度的不同,可以分为长划痕和短划痕,以2 mm为界限,若划痕长度大于2 mm属于长划痕,小于2 mm则是短划痕。对于短划痕,评价标准是其检测时的累积长度。相对而言,划痕较麻点等缺陷更容易检测出。

麻点指光学元件表面上的陷坑、蚀坑、疵点,其坑内的表面粗糙度较大,宽度与深度大致相同,边缘也不规则。一般情况下,规定长宽比大于4∶1的缺陷为划痕,反之小于4∶1的缺陷为麻点[9]。

气泡是由光学元件的生产或加工过程中未及时排除的气体所形成的,由于各方向气体的压力均匀分布,所以气泡的形状一般呈圆球形。

破边是指出现在光学元件边缘的疵病,虽然处于光源有效区域之外,但是也属于光的散射源,对光学性能也会产生一定的影响,所以也属于疵病范畴[10]。

1.2 表面疵病的危害

表面疵病作为一种加工过程中人为造成的微观局部缺陷,对光学元件的表面性能有着一定的影响,从而有可能造成光学仪器运行错误等严重的后果。总之,光学元件的表面疵病会对光学系统性能产生危害,其根本原因在于光的散射特性。

光学元件表面缺陷对于自身以及整个光学系统的危害表现在以下几个方面:

(1) 光束的质量下降。元件表面缺陷处会产生光的散射效应,使得光束在通过缺陷后能量被大量消耗,从而降低了光束的质量[11]。

(2) 缺陷的热效应现象。由于表面缺陷所处区域比其他区域容易吸收更多的能量,产生的热效应现象可能会使元件疵病发生局部变形、破坏膜层等,进而危害整个光学系统[12]。

(3) 损坏所处系统中其他光学元件。激光系统中,在高能激光束的照射下,元件表面疵病产生的散射光会被系统内的其他光学元件吸收,从而造成元件的受光不均匀,当达到光学元件材料的损伤阀值时,会使传播光线的质量受到影响,光学元件损坏,更有可能造成光学系统被严重的破坏[13]。

(4) 疵病会影响视场清洁。当光学元件上有过多的疵病时,会影响微观的美观度,另外,疵病还会残留微小的灰尘、微生物、抛光粉等杂质,这将造成元件被腐蚀、生霉、生雾,会明显影响元件的基本性能。

2 光学元件表面散射特性

光学元件表面的散射特性是缺陷产生危害的根本原因[14]。当光束照射到有疵病的光学元件表面时,由于疵病位置的反射面并不是一个光滑面,这些离散无规则的局部缺陷使部分入射光发生了偏转,远离了预定方向,变成了偏离主光束的杂质光。并且,这些杂质光会产生多次反射透射,所产生不规则的散射光会对不同光学仪器造成不同程度的影响。

2.1 光学元件表面散射源

在光学系统中,影响其性能的主要原因是由系统内部产生的大量散射光造成的,而产生这些散射光的根本原因,又在于光学元件自身的质量,即使整个光学系统设计得再好,如果内部光学元件的质量不过关,那么构成的系统也不能正常工作。因此需要提高光学元件本身的质量来改善散射光所带来的问题。虽然光学系统的窗口或系统内部也可能会产生散射光,但这种散射光能量较小,大部分的散射光是由光学元件表面散射造成的。通常表面产生的散射光能量要比内部散射至少大1至2个数量级[15],所以光学元件表面质量好坏与否,将直接影响光学系统的整体性能。

导致光学元件表面发生散射现象的原因有很多,例如表面的麻点、划痕、破边、开口气泡以及粗糙度等表面微结构,还有可能是表面膜层厚度、薄膜材料折射率不均匀[16- 17]等各种问题。通常对比表面入射光波长与散射源尺寸的大小,将散射源大致分为三类[18- 19]:

(1) 散射源的尺寸远大于入射光波长,这种散射源就是通常说的疵病,如划痕、麻点、破边等。

(2) 散射源的尺寸和入射光波长处于同一数量级的单一离散不规则颗粒物,这类散射源称作离散微粒。

(3) 入射光波长远大于散射源的尺寸,这种散射源在空间中精密排列,对光的散射表现在空间上的相互作用的综合结果,因此不能当作独立的散射源来处理。这种散射源通常被称作不规则微量散射,最典型的此类散射源就是表面粗糙度。

以上三种散射源具有不同的特性,所以就需要相对应的散射理论来解释这些散射源所引起的散射现象。对于第一类散射源,在三种类型中最容易被发现,通过简单的几何光学就能解释它的散射现象。而几何光学对第二种散射源则不再适用,这类散射源独立分布且散射中心可以互不干扰,所以需要利用米氏散射理论来处理[20],其中特殊情况还能用瑞利散射解释[21]。第三种散射源随机不规则分布,它们的平均高度只有纳米级,这类散射源也被称为粗糙度散射[22]。

2.2 表面疵病散射光学模型

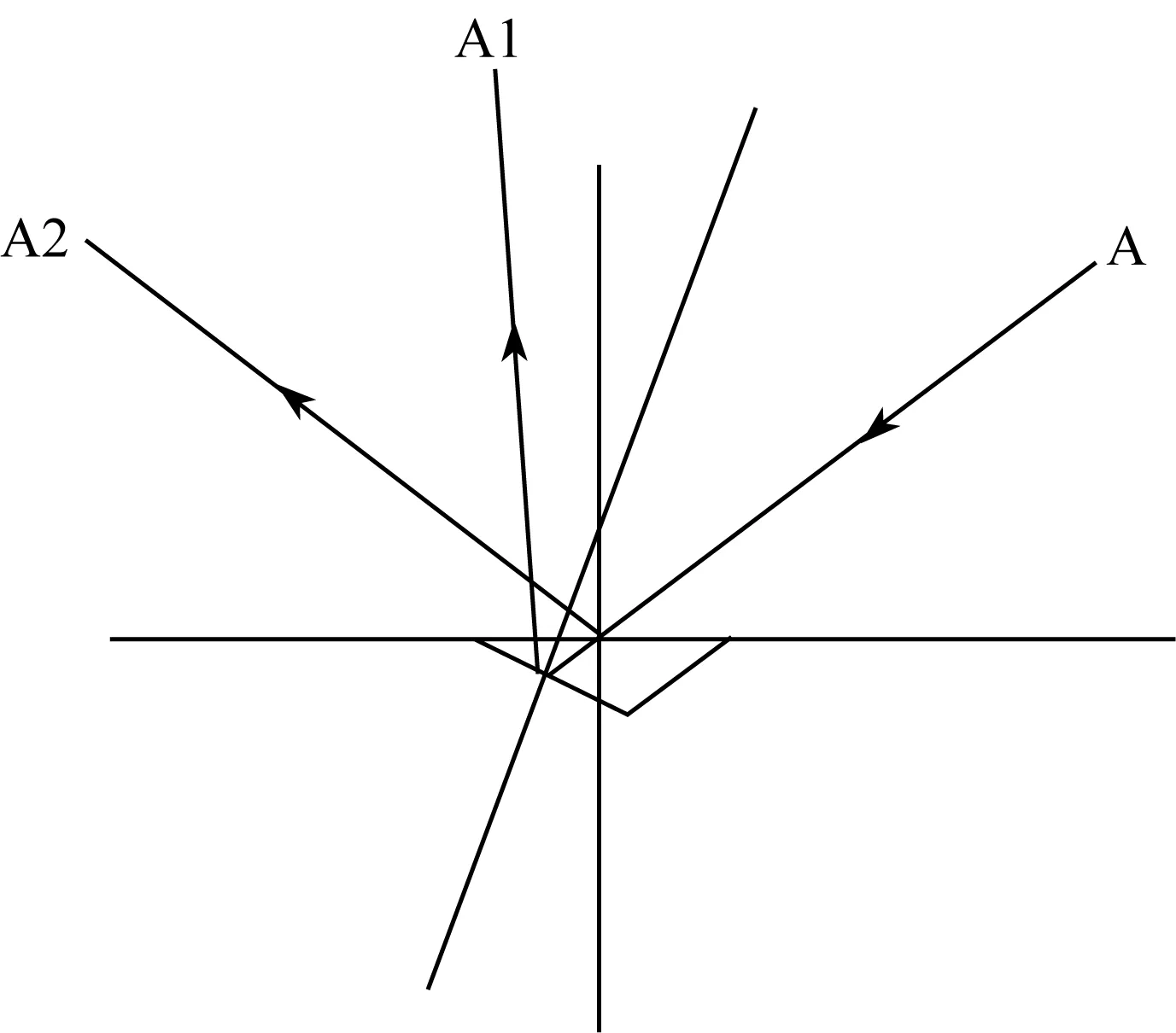

利用显微散射成像技术来检测光学元件表面,主要在于检测第一类散射源,即元件表面疵病,如划痕、麻点、破边等。对于这类散射源,之前有提到,通常利用几何光学来解释分析,但是这种表面疵病引起的散射现象与入射光的波长无关,具体模型如图2所示。

图2 疵病散射几何模型Fig.2 Geometry model of defect scattering

假设元件疵病处是一个类似“V”字形的凹槽,当入射光照射到光学元件表面时会发生反射现象[23]。如果表面无疵病,由几何光学可得入射光A的反射光线为A2,如果表面存在疵病,同样的入射光A,得到散射光线A1。将该光路放入显微成像系统中,疵病所形成的散射光就是由远离主反射光A2的A1光线构成,在显微成像系统中就会观察到暗背景下的亮疵病图像。

在显微成像系统中有各种散射光的存在,但我们需要关注的只是疵病散射所对应的图像,而其他散射光由于能量较小,在进行图像分析时一般可以忽略。对于其他的散射光,我们还需要对其的形成加以进一步的研究,这样才能找到一种最合适的方法来测量光学元件的表面质量,提高疵病检测的能力。

2.3 散射法检测缺陷原理

利用光学元件的散射特性,我们可以构造出一种基于散射法的光学元件表面疵病检测方法。图3为散射法检测原理,由光源发出平行光照射到检测对象表面,当无疵病时,反射光为平行光,由图3(a)知无光线进入照相系统,当有疵病时,反射光将变为散射光,由图3(b)知有光线进入照相系统,从而形成亮疵病图像,由此检测出光学元件表面的缺陷。

图3 散射法疵病检测原理图Fig.3 Detection schematics of scattering method

3 表面疵病检测方法

光学元件的质量主要取决于表面质量,而面形偏差检测、表面粗糙度、表面疵病的检测则是评价光学元件表面质量的主要项目。面形偏差一般采用双光束干涉的原理进行检测,表面粗糙度的测量分为运用触针式轮廓仪的传统接触式测量法以及利用各种光学仪器的光学非接触式测量法。而表面疵病的检测,绝大部分是利用表面缺陷处对光的散射特性发展而来的,如上一节所提到的散射法检测表面缺陷。

3.1 国内外研究现状

目前国内外的疵病检测法大体上可以分为成像法和能量法[24],其中目视法、掠射法、滤波成像法等都属于成像法,能量法则主要包含散射能量分析法、频谱分析法等[25- 26]。另外,还有通过扫描隧道显微镜、原子力显微镜、触针式表面轮廓仪等仪器直接对元件表面疵病进行检测,这些方法根据原理的不同有着各自的特点。下面简单介绍几种光学元件常用的缺陷检测方法。

目视法[27]:作为一种最原始的检测方法,当前仍然在国内光学元件检测上广泛应用。目视法是指在暗场照明环境下,观察者利用4~10倍放大镜或者直接肉眼观测光学元件表面,由自身经验判断表面疵病的种类、大小。目视法缺点是带有十分明显的主观性,检测结果容易受检测人员的经验以及眼睛的疲劳影响,检测质量因人而异,所以目视法的检测效率很低,检测精度不稳定,一系列的问题限制了该检测方法的发展。

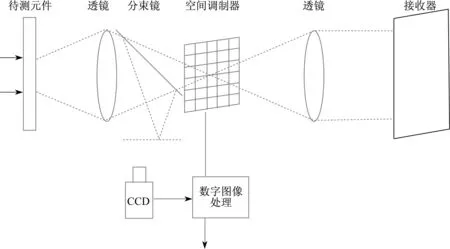

滤波成像法[28- 29]:该方法与目视法的基本原理相似,不同之处在于不是肉眼直接观察,而是由光学传感器来代替,进一步提高了检测速度。滤波成像法又分为高通滤波成像法、低通滤波成像法和自适应滤波成像法。(1) 高通滤波成像法[30]是指经被测光学元件表面透射或反射后,限制光束中的低频成分,剩下的高频成分经过光学传感器成像,由于疵病散射光中大部分为高频,所以此时的像为暗背景下呈现亮缺陷的像。经过观察和测试缺陷像的大小及明暗程度来判断缺陷的大小和特性。(2) 低通滤波成像法与高通滤波成像法的原理正好相反,它是滤去成像光束中携带缺陷信息的空间频率为高频的部分,让低频成分进行成像,此时的像为亮背景下呈现暗缺陷的像。(3) 自适应滤波成像法与高通滤波成像法比较相似,在成像系统中限制光束中的低频部分,让有元件疵病信息的高频部分到达成像面,但是滤去的频谱并不是固定不变的,而是由反射或透射光的频谱特征值决定,此时的像同样为暗背景下呈现亮缺陷的像。图4为自适应滤波成像法的基本原理图[31]。

图4 自适应滤波成像法原理Fig.4 Imaging principle of adaptive Fourier filter

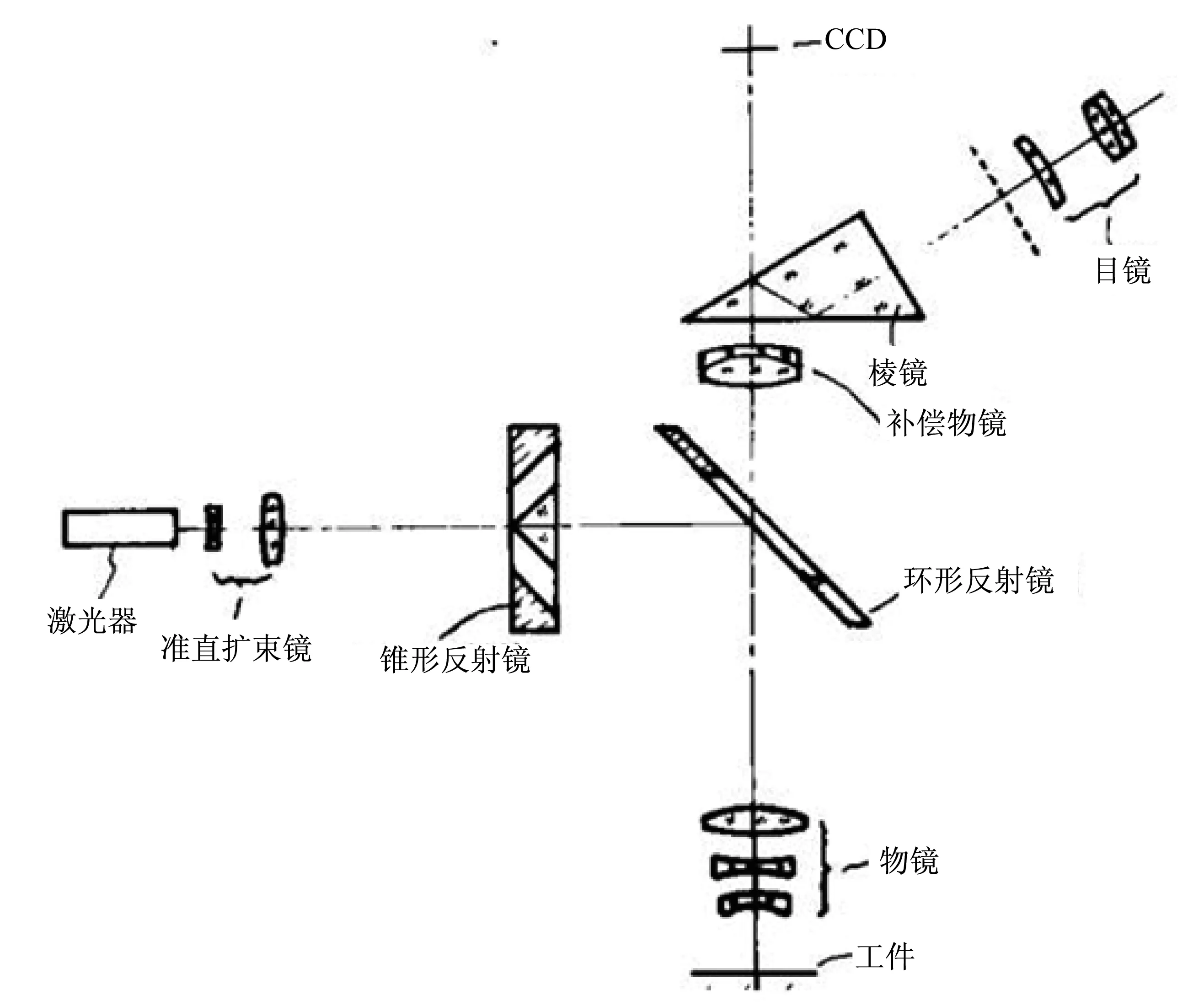

掠射法[23]:该方法检测原理与目前常用的暗场成像原理相似,具体光学系统原理如图5所示。当光线照射到光学元件表面时,若是投射光斑区域没有疵病,物镜成像平面将会一片黑,若是投射光斑区域含有疵病,反射的光束将会发生散射现象,光束进入物镜成像平面形成亮的疵病图像。

图5 掠射法检测的光学系统原理图Fig.5 Principle of grazing method

散射能量分析法[32- 33]:通过分析表面疵病所发出散射光能量的大小和角度分布,得出疵病的实际情况。其中,散射光能量积分法是指对疵病产生的散射光能量进行积分,由能量积分和疵病大小的线性关系,可以从积分数值来评判疵病的危害程度。另一种散射光角度分布分析法则是通过测量每个角度疵病散射光的能量值大小,绘制出一条散射光能量与散射角度的关系图,通过研究该图的形状特征来判别疵病种类。此法缺点是检测系统过于复杂,检测速度比较慢,并且无法确定疵病的具体位置。

频谱分析法[34]:表面疵病引起的散射光穿过傅里叶透镜,由后焦平面的光强分布得到疵病后向衍射谱的能量,再通过能量积分和疵病形态学处理得出疵病大小及深度情况。图6是一种激光频谱分析法检测的应用,该检测系统由光学部分、运动控制部分以及计算机等构成,通过反向衍射光的能量评估元件表面疵病。频谱分析检测方法缺点是由于受到疵病深层构造的影响,并不能够反映出疵病表层的面积大小。

其他直接用仪器进行检测的方法有AFM原子力显微镜[35]、STM扫描隧道显微镜[36]、干涉显微镜等,如图7和图8所示。由于这些显微镜的分辨率很高,不光可以直接观察到疵病的形状,甚至可以得出疵病的表面三维形貌。与此同时,这类方法也有着一定的缺点,即难以测量出疵病的宏观特征,并且测量速度较慢和维护成本高,不适合在工业生产环境中使用。

3.2 机器视觉检测技术

机器视觉作为一门把计算机视觉和图像处理技术[37]有效融为一体的新兴检测技术,用数字图像作为检测手段,通过机器来识别物体,代替了人体的视觉系统,再运用图像处理方法,提取出有用的信息,如表面形貌、各种参数数值等。该技术可运用到控制、测量、检测等相关的各领域,能够通过计算机自动获取和分析特定事物的图像。

图6 激光频谱分析法的检测原理图Fig.6 Detecting principle of laser spectral analysis

图7 原子力显微镜Fig.7 Atomic force microscope

图8 扫描隧道显微镜Fig.8 Scanning tunneling microscope

一般机器视觉系统由以下单元组成:光源、成像镜头、相机、图像处理单元、图像处理软件和外部通讯单元等[38]。结构示意图如图9所示。

图9 机器视觉检测系统示意图Fig.9 Schematic diagram of a machine vision inspection system

自20世纪90年代初开始,利用机器视觉的光学元件表面缺陷检测技术就已经逐步发展起来。1996年加拿大的Raafat等[39]基于机器视觉系统对玻璃或塑料表面质量进行检测,检测目标主要是表面划痕、气泡、裂纹等;韩国的Kim等[40]提出了一种基于机器视觉的快速检测方法,实现对液晶显示器和等离子体显示面板的在线质量检测;2009年,美国劳伦新利弗摩尔国家实验室利用线扫描相位差分成像(linescan phase differential imaging,LPDI)和移相衍射干涉仪(phase shilling diffraction interferometer,PSDI)开发出检测系统[41],通过图像分析代码识别LPDI图像中的潜在相位缺陷;在国内王雪等[42]提出了基于机器视觉的大口径光学元件表面缺陷检测系统,可普遍应用于不同口径的光学元件质量检测;Peng等[43]提出了基于机器视觉的浮法玻璃在线检测方法,通过检测由玻璃和缺陷之间的光学特性的差异引起的图像灰度级变化来测量缺陷,围绕玻璃图像分析和检测系统的可靠性、实时性和真实性等,建立了一系列图形处理算法。

近几年来,关于机器视觉的表面缺陷检测已成为国内外的一个热点研究领域。韩国基础科学研究院Choi等[44]提出了一种基于光热反射显微技术的疵病检测方法,检测灵敏度可达到几十纳米;马来西亚大学机械工程学院的Leea等[45]提出了一种非接触视觉的方法来检测陶瓷刀具刀片中发生的断裂;苏丹伊赫马赫迪大学工程学院Talab等[46]提出用于检测混凝土结构图像裂缝的图像处理方法,使用Sobel滤波消除残余噪声后,使用Otsu法检测出主裂纹,实验工作表明,该方法能够清晰准确地检测图像中的裂纹;明志科技大学Chen[47]从机器视觉出发,研究用于透镜环套的缺陷自动检测系统,该系统主要由图像采集传感器、光源模块和电机组成,具有89.44%的良好检测效率;中北大学Jin等[48]提出一种基于数字光栅投影的新型在线测量系统,使用基于一维傅里叶变换的图像处理算法来处理条纹图像,得到条纹图像的屈光度分布,再由屈光度导出光学元件的变形程度;中国科学院自动化研究所Zhang等[49]考虑到大孔径光学元件表面缺陷的检查,提出了一种包含两种成像系统的高效精密仪器,一种是由分辨率为10 μm的线扫描相机构成的暗场成像系统(DFIS),另一种是由分辨率为1 μm的显微镜构成的亮场成像系统(BFIS);江苏大学姚红兵课题组[50- 51]研究了基于机器视觉的无接触测量方法,能够对树脂镜片缺陷进行检测分类,并且还开发出自动化的检测方法,提高了检测系统的工作效率。

现如今的工业生产过程已经逐步趋于自动化,机器视觉能够充分发挥自己的优势,运用于某些人眼无法观测到或者危险的工作环境中。在计算机技术和电子电路集成化发展的今天,机器视觉的可靠程度也越来越高,充分利用它的非接触性、实时性、灵活性和精确性等优点[52],能够更多地融入到生产过程或生活中去。利用机器视觉检测的优势如下:

(1) 非接触性,当检测光学元件表面质量时,可以实现非接触测量,不会对元件的表面产生变形、有损等影响,从而保证了检测过程的正确性。

(2) 实时性,机器视觉系统采用了先进的硬件设备和有效的图像处理算法,所以在检测光学元件时,能够快速地完成整个检测过程,并且及时得到检测结果。这一实时特性对于在线检测装置的发展有着非常重要的意义。

(3) 灵活性,机器视觉系统可以根据不同的测试环境、测试零件进行灵活的配置,再加上图像处理算法的多样性,可以通过调节达到用户的检测要求。另外还能与PLC、网络进行通讯,可以实现远程操作,增加了系统的灵活性。

(4) 精确性,传统的目视法受主观因素的影响,检测出来的产品精度不理想,而机器视觉系统的处理过程由计算机完成,大大消除了人工目测带来的偶然误差,既保证了精密元件的检测精度又提高了工作效率。

4 结 论

光学元件表面质量的优劣直接会影响整个光学系统的性能,特别是对于精密的元件来说,更是需要更加精密的表面质量保证。本文对目前国内外的光学元件表面缺陷检测方法进行了系统介绍,多数检测方法是从光学元件的散射特性发展而来,其中基于机器视觉技术的缺陷检测方法已经成为一个研究的热点。

尽管基于机器视觉的光学元件表面缺陷检测技术在近几年已经取得了较大的发展,但是依旧存在一些技术性的问题需要深入的研究,结合当前研究的热点以及难题,我们认为在该领域还有以下工作需要做。

(1) 随着未来科学技术的发展,精密光学元件的体积会更大,结构也越来越复杂,对加工质量要求也会越来越高。所以,对于缺陷检测的技术难度和要求将会十分苛刻,必须针对各种类型的光学元件,研究出更精确更高效的检测方法。

(2) 当前光学元件缺陷检测的另一个常见问题是检测系统的测试对象单一。部分研究方法只注意到划痕的检测,对于较小缺陷以及表面污染物的检测往往被忽略掉。因此,需要进一步完善缺陷的样本数据,充实检测出的缺陷类型,尤其是对于细微的缺陷,以提高检测的准确性。

[1] 刘鹏.光学元件表面微缺陷可视化检测技术研究[D].西安:西安工业大学,2012.

[2] 米曾真.基于数字图像处理技术的光学元件表面缺陷检测与分析[D].重庆:重庆大学,2009.

[3] 徐德衍,王青,高志山,等.现行光学元件检测与国际标准[M].科学出版社,2009.

[4] 机械工业部仪器仪表工业局.光学元件技术要求[M].北京:机械工业出版社,1984.

[5] 楚红雨.基于机器视觉的高功率激光装置光学元件表面缺陷检测技术研究[D].重庆:重庆大学,2011.

[6] 中国机械工业联合会.GB 1185—1989光学零件表面疵病[S].北京:中国标准出版社,1989.

[7] MIL-0-13830A/B光学零件表面疵病标准[S].美国国防部标准化局,1994.

[8] 王科.光学元件表面疵病散射法检测技术研究[D].西安:西安工业大学,2013.

[9] AIKENS D M,BISSINGER H D.Overview of small optics for the National Ignition Facility[J].Proceedings of the SPIE,1999,3782:476-487.

[10] 肖冰.大口径光学元件表面疵病自动化检测系统关键问题讨论与研究[D].杭州:浙江大学,2010.

[11] 王洪祥,沈璐,李成福,等.光学元件激光诱导损伤分析及实验研究[J].中国激光,2017,44(3):0302006.

[12] 尤科伟,张艳丽,张雪洁,等.光学元件表面缺陷相对位置分布对近场光束质量的影响[J].中国激光,2015,42(3):0308004.

[13] 任冰强,黄惠杰,张维新,等.光学元件损伤在线检测装置及实验研究[J].强激与光子束,2004,16(4):465-468.

[14] 孙丹丹.精密表面缺陷特性及光学显微散射成像系统的研究[D].杭州:浙江大学,2006.

[15] AMRA C.From light scattering to the microstructure of thin- film multilayers[J].Applied Optics,1993,32(28):5481-5491.

[16] ELSON J M.Theory of light scattering from a rough surface with an inhomogeneous dielectric permittivity[J].Physical Review B,1984,30(10):5460-5480.

[17] AMRA C.First- order vector theory of bulk scattering in optical multilayers[J].Journal of the Optical Society of America A,1993,10(2):365-374.

[18] STOVER J C.Optical scattering:measurement and analysis[M].New York:McGraw- Hill,1990:67-75.

[19] YOUNG M.The scratch standard is only a cosmetic standard[M].Boulder,Colorado:National Bureau of Standards,1985:138-140.

[20] 赵凯华,钟锡华.光学 下册[M].北京:北京大学出版社,1984.

[21] 陈军,尤政,周兆英.激光散射理论及其在计量测试中的应用[J].激光技术,1996,20(6):359-365.

[22] BECKMANN P,SPIZZICHINO A.The scattering of electromagnetic waves from rough surface[M].New York:Macmillan,1993.

[23] 王元庆.表面疵病的掠射法检测[J].应用激光,1998(2):55-58.

[24] LIBERATI F.Measure of surface and bulk defects in any transmitting or reflecting optical component[J].Proceedings of the SPIE,1992,1781:170-174.

[25] KLINGSPORN P E.Determination of the diameter of an isolated surface defect based on fraunhofer diffraction[J].Applied Optics,1980,19(9):1435-1438.

[26] ENDOH H,HIWATASHI Y,HOSHIMIYA T.Nondestructive evaluation of simulated and actual surface defects using a photoacoustic microscope[J].Proceedings of the SPIE,1999,3740:650-652.

[27] 戴名奎,徐德衍.光学元件的疵病检验与研究现状[J].光学仪器,1996(3):33-36.

[28] BAKER L R.Microscope image comparator[J].Optica Acta,1984,31(6):611-614.

[29] BAKER L R.Inspection of surface flaws by comparator microscopy[J].Applied Optics,1988,27(22):4620-4625.

[30] 沈卫星.相干滤波成像系统测量光学元件表面疵病[J].光学技术,2000,26(4):361-362.

[31] CORMACK R,JOHNSON K M,ZHANG L,et al.Optical inspection of manufactured glass using adaptive fourier filtering[J].Optical Engineering,1988,27(5):275358.

[32] LORINCIK J,FINE J,GILLEN G.The scanning scattering microscope for surface and buried interface roughness and defect imaging[J].Proceedings of the SPIE,1997,3141:302-315.

[33] PEZZANITI J L,HADAWAY J B,CHIPMAN R A,et al.Total integrated scatter instrument for in- space monitoring of surface degradation[J].Proceedings of the SPIE,1990,1392:200-210.

[34] 张晓,杨国光,程上彝,等.光学表面疵病的激光频谱分析法及其自动检测仪[J].仪器仪表学报,1994,15(4):396-399.

[35] 马荣骏.原子力显微镜及其应用[J].矿冶工程,2005,25(4):62-65.

[36] 梁齐,叶庆好.近代物理新实验——扫描隧道显微镜(STM)[C]∥“新技术在物理教学中”国际会议.合肥:中国物理学会,1998.

[37] 冈萨雷斯.数字图像处理[M].阮秋琦,译.2版.北京:电子工业出版社,2003.

[38] 张彬.散射扫描法光学元件表面疵病检测技术研究[D].西安:西安工业大学,2014.

[39] RAAFAT H,TABOUN S.An integrated robotic and machine vision system for surface flaw detection and classification[J].Computers & Industrial Engineering,1996,30(1):27-40.

[40] KIM S W,YOOND S.Rapid defect inspection of display devices with optical spatial filtering[J].Proceedings of the SPIE,1999,3824:255-261.

[41] RAVIZZA F L,NOSTRAND M C,KEGELMEYER L M,et al.Process for rapid detection of fratricidal defects on optics using linescan phase- differential imaging[J].Proceedings of the SPIE,2009,7504:75041B.

[42] 王雪,谢志江,孙红岩,等.大口径精密光学元件表面疵病检测系统研究[J].仪器仪表学报,2006,27(10):1262-1265.

[43] PENG X,CHEN Y,YU W,et al.An online defects inspection method for float glass fabrication based on machine vision[J].The International Journal of Advanced Manufacturing Technology,2008,39(11):1180-1189.

[44] CHOI W J,RYU S Y,KIM J K,et al.Fast mapping of absorbing defects in optical materials by full- field photothermal reflectance microscopy[J].Optics Letters,2013,38(22):4907-4910.

[45] LEE W K,RATNAM M M,AHMAD Z A.Detection of fracture in ceramic cutting tools from workpiece profile signature using image processing and fast Fourier transform[J].Precision Engineering,2016,44:131-142.

[46] TALAB A M A,HUANG Z C,XI F,et al.Detection crack in image using Otsu method and multiple filtering in image processing techniques[J].Optik- International Journal for Light and Electron Optics,2016,127(3):1030-1033.

[47] CHEN S H.Inspecting lens collars for defects using discrete cosine transformation based on an image restoration scheme[J].IET Image Processing,2016,10(6):474-482.

[48] JIN Y,WANG Z,CHEN Y X,et al.The online measurement of optical distortion for glass defect based on the grating projection method[J].Optik- International Journal for Light and Electron Optics,2016,127(4):2240-2245.

[49] ZHANG Z T,TAO X,XU D,et al.Surface flaws detection algorithms for large aperture optical element[C]∥Proceedings of 2015 International Conference on Advanced Mechatronic Systems.Beijing:IEEE,2015:485-490.

[50] 曾祥波.基于机器视觉的镜片疵病自动化检测技术研究[D].镇江:江苏大学,2014.

[51] 马桂殿.基于机器视觉的树脂镜片缺陷检测及分类方法研究[D].镇江:江苏大学,2014.

[52] 刘曙光,刘明远,何钺.机器视觉及其应用[J].河北科技大学学报,2000,38(4):11-15,26.