PDCA循环管理模式在降低医院制剂成品缺陷率中的应用

赵 鹏,闫 晨,刘万华,李 彬,李正翔(天津医科大学总医院药剂科,天津300052)

医院制剂是指医疗机构根据本单位临床需要经批准而配制、自用的固定处方制剂。医疗机构配制的制剂是市场上没有供应的品种,是医院用药的重要组成和补充。与市场上供应的药品品种相比,医院制剂使用量较低、有效期短,适用范围局限于本医疗机构。医院制剂经过长期的临床验证,具有疗效显著、价格低廉的特点。医院制剂中相当一部分中药制剂源自于有着数十年甚至上百年应用历史的经验方,是我国传统医药宝库的一部分,在科研教学、新药开发等方面具有重要意义[1]。

随着我国药监部门对药品生产与监管的进一步规范化,对医院制剂的要求也在逐步向药品生产质量管理规范(GMP标准)看齐。本院制剂室在药品生产过程中发现存在一定比例的成品缺陷率。鉴于此,本院利用PDCA 循环管理模式,通过计划(plan)、实施(do)、检查(check)、处理(action)4个环节总结查找出现成品缺陷的要因,反馈效果,总结并进行持续改进,从而提高员工解决问题的能力,提高质量管理的标准化、科学化。

1 资料与方法

1.1 一般资料 选取本院实施PDCA循环管理模式前(2015年)及实施循环管理模式后(2016年)的制剂成品作为研究对象。

1.2 方法

1.2.1 组建品管圈 组建制剂室品管圈,由生产管理、药品配制、检验等技术骨干组成,药剂科主任为辅导员,圈长1名,圈员8名。圈活动按照主题选定、分析现状、拟定计划、目标设定、研究对策,对策实施、确认效果等步骤进行。

1.2.2 PDCA循环法的应用

1.2.2.1 主题选定 组织圈员列出备选主题,按照上级政策一致性、可行性、迫切性及圈能力4个因素,通过评分对主题进行打分,选定“降低医院制剂的成品缺陷率”作为活动主题。通过回顾生产记录,统计2015年度制剂成品缺陷率。应用统计学方法与2016年度成品缺陷率进行比较。

1.2.2.2 分析现状,找出原因 依据导致成品缺陷的原因进行分类统计。2015年度制剂室进行了208个批次的制剂生产,制剂成品248 990瓶(支),其中缺陷成品581瓶(支),每万瓶(支)缺陷成品 23.33瓶(支)。缺陷成品中,热封口泄露 291瓶(支),占缺陷成品的50.09%;装量不足205瓶,占缺陷成品的35.28%,外包装破损或污染70瓶,占缺陷成品的12.05%;其他原因(标签缺损,出现可见异物,转运过程破损)15瓶(支),占缺陷成品的2.58%。用头脑风暴法,针对上述缺陷成品产生的原因,从人员、设备、物料、管理、环境等方面对原因进行分析,绘制鱼骨图并分析原因(图1)。最终确定4个造成缺陷制成品的原因:未能严格按照标准操作程序(SOP)操作、封口膜材料缺陷、灌装设备误差、SOP集中培训不足。

1.2.2.3 拟定计划,设定目标 根据现况值,结合圈员能力,针对要因,将此次活动的目标值设定为:每万瓶(支)缺陷成品降低至10瓶(支)以下。

1.2.2.4 研究对策,实施阶段 遵循PDCA工作程序,进行对策研究并进入实施阶段。若效果不佳,及时反馈并继续查找原因,循环进行。(1)针对部分操作人员未能严格按照SOP进行操作,圈员成立帮扶小组,就存在问题较为突出的人员进行帮扶,在操作过程中实时指导、培训。对照SOP逐条进行讲解,对关键技术点进行质控,防止违反SOP的操作出现。对部分陈旧的SOP进行更新,对操作中可能会导致缺陷成品的步骤进行细化、优化,达到适应更高制剂标准下的操作要求。(2)在对比不同封口膜材料的热封口缺陷率后,发现某类型封口膜材料热封口缺陷率较高,是造成热封口泄露的要因。因此,约见包装材料供应商,要求其对库存瓶盖予以退库,重新采购更换封口膜材料的瓶盖。同时,对包装材料的瓶盖口径公差、边缘毛刺、装量误差、次

品率等提出要求。供应商答应更换瓶盖的封口膜材料,并重新定制模具组织生产。(3)对于灌装设备的误差,圈员提出2种解决方案。①对于液体制剂的灌装,依照不同品种的特点,提高抽查称量频次。误差较小的品种抽查称量频次每100瓶(支)不少于1瓶(支),误差较大的品种每10瓶(支)不少于1瓶(支),个别品种每瓶均进行称量。②对于乳膏和软膏制剂的灌装,鉴于原有灌装设备已使用近20年,多次维修仍不能很好解决灌装误差问题,申请购置新灌装设备。(4)既往的制剂生产过程中,存在有重生产、轻培训的错误认识。在本次活动后,圈员将“SOP集中培训不足”作为要因提出。针对主要技术骨干和一般操作工人2个不同群体,制订不同的培训计划。主要技术骨干在对SOP进行集中学习培训的同时,还担负起发现SOP中的问题与不足,改进SOP的任务;对一般操作工人的培训更加注重SOP的执行度和操作考核,通过集中学习,明确标准化操作的概念,确保在实际操作中的效果。

1.3 统计学处理 应用SPSS17.0统计软件进行数据分析,计数资料以率或构成比表示,采用χ2检验,检验水准α=0.05。P<0.05为差异有统计学意义。

图1 制剂成品缺陷原因

2 结 果

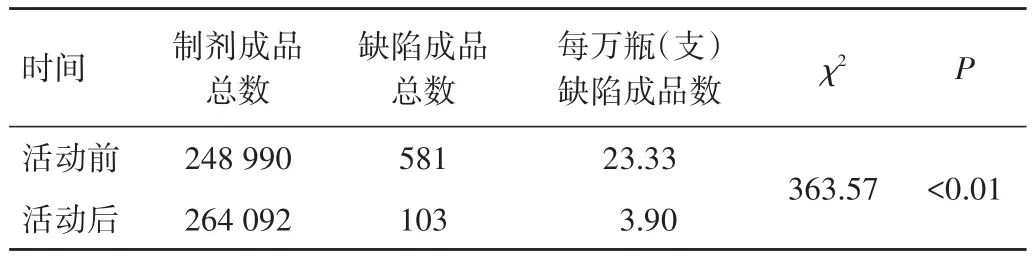

2016年实施PDCA循环管理模式后每万瓶(支)缺陷成品数明显少于2015年,差异有统计学意义(P<0.01)。见表 1。

表1 实施PDCA循环管理模式前后缺陷成品数比较[瓶(支)]

3 讨 论

随着国家对药品监管力度的不断加大,医院制剂面临新的挑战和机遇,这就要求医院制剂必须严格执行规范化、标准化的生产流程。在工作过程中,不可避免存在各种实际问题,如何进行持续改进,对于提高制剂质量,保障药品的安全、有效显得尤为重要。应用PDCA循环管理模式,可有效促进规范管理,完善相关流程和制度,在医院药学服务中已经得到了广泛应用[2-4],作为一种科学的工作方法,也有报道应用于医院制剂的生产实践中[5-6]。

本院应用该方法尝试降低制剂成品的缺陷率,取得了良好的效果。在活动前后,圈员通过自我评价,分别在管理意识、工作积极性、解决问题能力、团队凝聚力、沟通协调能力、自信心与责任心等方面评出分值。本研究结果显示,通过本次活动,以上各方面均得到了提高,尤其是在发现问题、解决问题和团队凝聚力方面。本次活动很好地激发了圈员的工作热情,体现了圈员的自我价值,为以后的活动提供了经验。

[1]王宁.从院内制剂中研发新药是好路子[N].健康报,2015-11-04(5).

[2]SAAD A,DER-NIGOGHOSSIAN CA,NJEIM R,et al.Prescription errors with chemotherapy:quality improvement through standardized order templates[J].Asian Pac J Cancer Prev,2016,17(4):2329-2336.

[3]REYNOLDS M,JHEETA S,BENN J,et al.Improving feedback on Junior doctors'prescribing errors:mixed-methods evaluation of a quality improvement project[J].BMJ Qual Saf,2017,26(3):240-247.

[4]赵学章,罗馨茹,唐友平,等.品管圈活动在降低发药差错率中的应用[J].现代医药卫生,2017,33(3):469-471.

[5]张红,余洁.品管圈活动用于提高医院制剂产值的实践与体会[J].中国药业,2014,23(20):80-82.

[6]赵电红,梁红元,谢来洪,等.运用PDCA循环模式促进医院制剂质量管理的持续改进[J].中国药事,2016,30(10):1037-1042.