平面连接器外观质量在线检测系统

王 磊,韩震宇,兰 云

(四川大学 制造科学与工程学院,四川 成都 610065)

随着电子信息业的发展,连接器结构千变万化,但其基本的要求都是要保证电流可靠、顺畅、连续地流通。连接器件使得电子产品的装配过程和批量生产过程得以简化。由于产品向着微型化、高频化和智能化方向发展,因此对连接器的间距、高度和外观质量都提出了新的要求。连接器的电气性能受连接器件外观质量影响较大,各种表面缺陷都会影响其电气性能。因此厂家迫切需要对连接器的外观质量进行检测。基于机器视觉的连接器外观质量检测系统,旨在开发一套在精度和速度上都能达到厂家要求的检测设备。

1 检测系统硬件结构

视觉检测系统是以光学成像为基础,由机械、电气、光学组成的测量系统[1]。典型的工业机器视觉检测系统一般是由照明光源、光学镜头、工业相机、图像采集卡、图像处理模块、结果判断模块和机械控制执行模块组成。

连接器外观质量检测系统由机械硬件结构和图像处理软件系统2大部分组成。整个硬件系统的组成包括送料台、运动控制器、伺服驱动器、伺服电机、条型组合光源、同轴光源、相机、图像采集卡、PC机及以AVR单片机为主要器件组成的控制系统。

2 视觉检测方法

2.1 阈值处理

阈值处理可以用来找到图像中灰度级已知的目标,即可分离出待检对象和背景区域。阈值处理也被看成测试下列函数T的一种操作[2]:

式(1)中:p(x,y)表示像素点的局部特性;f(x,y)是像素点(x,y)的灰度值,比如以像素点(x,y)为中心的邻域的平均灰度值。

经过阈值处理后的图像g(x,y)定义为:

如式(2),其中标记为1或者任何灰度级的像素点为对象,而标记为0或者没有被标记的像素点则对应为背景。对于图像中的被测目标分布在某一灰度级别上,背景分布在另一灰度级别上分别形成2个波峰。以双峰之间的谷底处灰度值作为阈值T进行图像的阈值化处理,便可将对象和背景很好地分割开来。连接器件外观图像直方图具有明显的双峰特性,波谷较深。所以本系统采用直方图阈值分割法,此方法对于背景和连接器对象的分割、连接器和连接器表面缺陷的分割,效果都很理想。

2.2 图像分割

图像中判断边缘点可利用一阶导数进行检测。判断一个边缘像素点是在亮的一侧还是在暗的一侧,可运用二阶导数的符号。目前,基于一阶导数和二阶导数的边缘检测算子有很多,常用的有索贝尔(Sobel)算子、罗伯特(Roberts)算子、拉普拉斯(Laplacian)算子、普瑞维特(Prewitt)算子、凯西(Canny)算子和高斯-拉普拉斯(LOG)算子。经过试验,Canny算子最适合本系统的图像分割,其分割连接器的处理结果轮廓和边缘清晰,可以直接用于在线检测。

2.3 图像处理中定位点的确定

表面细小划痕的检测中主要运用的是差影法。而差影法的关键在于解决图像的配准问题。通过模板匹配,计算模板的所有相关位置与图像各个位置之间的相似度,即可实现在图像中找到模板的位置,实现与形状无关的通用定位。

我们可在限定大小的感兴趣区域内(ROI,Region of Interest)采用找匹配模板的方法来减小运算的数据量,提高运算速度。本系统中,搜索范围ROI和模板ROI的设置应遵循如下准则:①轮廓简单或灰度值均匀、对比度好、特征明显的区域;②必须确保模板ROI在搜索范围ROI内是唯一的;③模板ROI的位置不要设置在搜索范围ROI的边缘。

2.4 缺陷检测算法

2.4.1 针脚尺寸和表面缺陷检测

在连接器外观质量检测中,需要对针脚的个数、宽度、间距和表面缺陷进行检测。由于明场照明时针脚的四边成像质量好,对比度明显,因此在检测针脚的个数、宽度、间距尺寸时使用明场照明;而在进行表面质量检测时,使用暗场照明。具体操作如下:①根据匹配的基准点与配置文件中的相对坐标参数确定针脚ROI的位置并二值化,按照一定的面积提取连通区域并获取其个数,判断其个数是否等于预设的针脚个数。②以单个连通区域扩大5个像素后的矩形区域为ROI,如图1所示,使用2.2小节所述的方法提取针脚的边缘点,得到图1黄色所示的一系列边缘点,再计算用最小二乘法拟合出左右2条直线的间距即为针脚的宽度。③把蓝色ROI缩小10个像素并且整体右移30个像素单位,运用测宽度的方法获取的2条直线间的间距即为针脚的宽度。④把测量针脚宽度得到的连通区域缩小5个像素得到新的ROI。在此ROI内提取连通区域,判断是否存在面积大于表面缺陷容许值的连通区域来判断表面缺陷。

图1 针脚尺寸检测示意图

2.4.2 不规则表面缺陷检测

对于那些集合形状不规则表面形状复杂的连接器件,简单的连通区域提取无法检测出表面缺陷。本系统针对针脚不规则的部分采用经典的图像差影法来进行表面缺陷检测。

差影法,是指不同时刻或不同传感器对同一场景所成的图像进行做差运算[3]。理论上可以认为模板图像和实时图像是一样的,因而可以将实时图像和模板图像配准后进行做差运算,可以将实时图像上的差异体现在差影图像上。

模板图像和实时图像的差影绝对值,能检测出连接器实时图像的冗余金属丝、毛刺、划痕和压伤等各种缺陷。实时图像和模板图像的差值,可以检测实时图像上的毛刺和冗余金属丝等添加缺陷。模板图像和实时图像的差值,可以检测出划痕和压伤等缺陷。

差影法需要处理的图像数据少,算法简单、实时性比较好,但是对于实时图像和模板的配准精度要求十分高。若配准精度超过了像素级别和连接器本身存在制造公差等都会引入伪轮廓噪声,降低系统可靠性。因此本系统在模板图像与实时图像差影后,对差影图做腐蚀处理[4],除去伪轮廓,减少误报。

3 系统操作流程和实验结果

3.1 系统操作流程

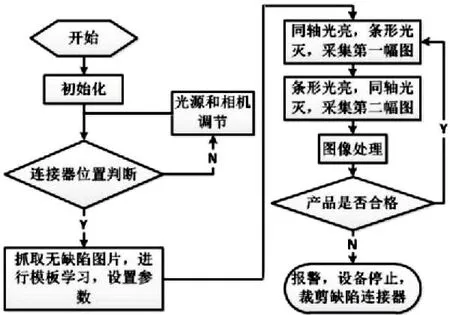

系统开启后,调整连接器的位置到一个合适的视野,保证连接器的一个周期在视野范围内。在实时在线检测中,如果发现缺陷,则将缺陷图片保存到磁盘中,单片机系统控制冲床停止并且控制报警灯拉响警报;如果不存在缺陷产品,则电机正常运动,采集线程采集下一幅图像并实时地在线检测[5]。整个系统的生产运行流程如图2所示。

图2 系统生产运行流程图

3.2 实验结果

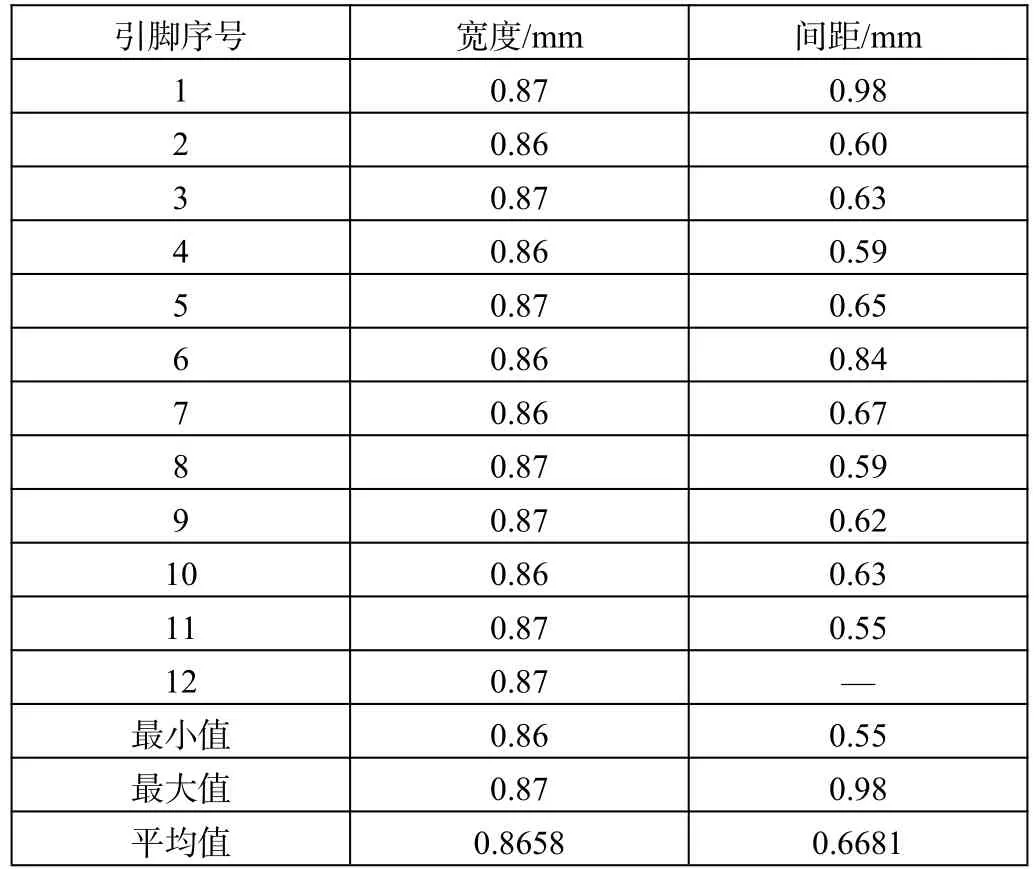

本系统需要检测的尺寸为针脚的宽度及针脚之间的间距。企业提供了型号为CD0118的连接器设计图纸,根据图纸我们可得到各项尺寸的实际值。表1所示为系统测量到该型号连接器的针脚宽度和间距。此系统需要检测的尺寸包括针脚的宽度及针脚之间的间距。

表1 系统针脚测试尺寸结果表

由设计图可知,针脚宽度尺寸的范围为0.82~0.86 mm,针脚的间距尺寸范围为0.39~0.47 mm。将设计数值与测得的数据对比可知,系统测得的针脚尺寸比实际尺寸大0.005 mm左右,针脚间距尺寸不稳定。分析造成以上误差的主要原因是,光场不稳定,既包括光源本身发光的不稳定,又包括环境光的不稳定。针脚间距误差较大的原因是连接器在传输过程中由于受力不均导致间距发生变化,但是这种变化并未对厂家提出的测量要求造成影响。

4 总结

经过试验与调试,本系统满足厂家对连接器表面和尺寸的检测要求。检测系统以VS2010为平台开发,对第三方图像处理软件包进行二次开发,人机交互界面设计合理,对于现场工作人员而言,操作简单、快捷。

[1]汤晓燕.面向某半导体企业的芯片引脚检测系统的设计与实现[D].苏州:苏州大学,2010:13.

[2]Rafael C Gonzalez,Richard E Woods.数字图像处理[M].阮秋琦,阮宇智,译.北京:电子工业出版社,2011:476.

[3]Linda G Shapiro,George C Stockman.计算机视觉[M].赵清杰,钱方,译.北京:机械工业出版社,2005:8.

[4]李遨空,张红梅.基于数学形态学的图像处理技术应用研究[J].光盘技术,2007(4):54-55.

[5]侯洪.基于机器视觉的接插件外观质量检测系统设计[D].成都:四川大学,2015:52.