防水无醛交联剂ST221的制备及其在工装面料中的应用

罗艳辉,韩丽娟,黄玉华,胡于庆,樊武厚,梁 娟

(1.四川省纺织科学研究院,四川 成都610072;2.四川益欣科技有限责任公司,四川 成都610072)

工装是指是为工作需要而特制的服装面料。随着工装工作服的流行,现在的工装面料行业越来越受到关注。在工装面料中,涤棉纱卡和纯棉纱卡由于其舒适、透气、尺寸稳定、挺括、易洗快干等特点,在工装面料中用途广泛。根据特殊需求,部分面料需要进行防水整理,经防水整理的工装面料不仅要能够防水浸湿,还必须具有优异的染色牢度[1-3]。

为了提高染色牢度,在染色完成后对染色织物进行固色处理是目前提高上染率最常用的方法。纺织品用交联剂或固色剂能在纤维大分子间、纤维大分子与助剂分子间、纤维大分子与染料分子间形成共价键交联,达到提高形态稳定性、弹性、色牢度及其他物理化学性能的目的[4-8]。但在同时需要固色和防水整理的过程中发现,固色剂的使用会降低面料的防水整理效果,也就是说必须增加防水剂的用量才能保证织物的防水效果,从而使企业的加工成本增加。基于以上需求,本文制备了一种与防水整理剂配套使用的防水无醛交联剂ST221(以下简称防水交联剂),该防水交联剂的使用既能提高织物的染色牢度,起到固色的作用,又不会影响织物的防水整理性能。

本文以二甲基二烯丙基氯化铵、丙烯酰胺、乙烯基吡咯烷酮、环氧氯丙烷等为原料,制备了一种反应性聚季铵盐型防水无醛固色交联剂,然后进行该防水交联剂的相关应用工艺研究,得到一个较佳的工艺处方。

1 试验部分

1.1 材料

织物 纯棉染色织物(实验室染色),纱线密度28/28 tex,经纬密度304根/10 c m×252根/10 c m;普梳涤棉(65/35)染色斜纹织物(绵阳佳联印染有限责任公司提供),纱线密度18/18 tex,经纬密度511根/10 c m×220根/10 c m。

化学品 二甲基二烯丙基氯化铵、丙烯酰胺、乙烯基吡咯烷酮、环氧氯丙烷,均为化学纯;过硫酸钾、过硫酸铵、亚硫酸氢钠,均为分析纯;无醛交联剂ST220(四川益欣科技有限责任公司);防水无醛交联剂ST221(四川益欣科技有限责任公司);防水剂KG-686conc(珠海华大浩宏化工有限公司);固色剂MJ-610(绵阳佳联印染有限责任公司)。

1.2 仪器

X-Rite 8000计算机测色配色仪(美国X-Rite爱色丽);赛多利斯BS系列电子天平(北京赛多利斯仪器系统有限公司);Y571L染色摩擦色牢度仪(莱州市电子仪器有限公司);Y(B)813型织物沾水度测定仪(大荣纺仪);IR Affinity-1型红外光谱仪(日本岛津公司);VEGA3 SBU型台式钨灯扫描电镜(捷克泰斯肯公司);VIS-723型分光光度计(上海光谱仪器厂);AD型常温小样机(鹤山精湛设备公司)。

1.3 防水无醛交联剂ST221的合成

首先在装有搅拌、球形冷凝器、温度计和恒压漏斗的四口烧瓶中,加入二甲基二烯丙基氯化铵、N-(3-二烷基氨基丙基)丙烯酰胺、N,N-二烷基氨基丙烯酸乙酯、丙烯酰胺、乙烯基吡咯烷酮和去离子水,搅拌溶解,升温至60~90℃,通入N2除去装置中的空气和H2O气,缓慢滴加引发剂水溶液,控制滴加时间1.0~2.0 h,滴加完后保温反应3~6 h,得季铵盐型阳离子聚合物。然后滴加环氧氯丙烷,保温反应3~4 h,降温,得到防水无醛交联剂ST221。

1.4 整理工艺

(1)交联整理:将交联剂配成x g/L工作液→一浸一轧染色织物→120℃烘干;

(2)防水整理:将防水剂配成10 g/L(或20 g/L)的工作液→一浸一轧交联剂整理后织物→130℃烘干→180℃焙烘30 s。

1.5 性能测试

1.5.1 红外测试

使用日本岛津公司IR Affinity-1型红外光谱仪,采用KBr压片涂膜法测试。分辨率为4 c m-1,扫描30次,测试范围为4 000~600 c m-1。

1.5.2 染色牢度测试

结合印染企业实际测试条件,选择对染色织物的色牢度影响较显著的水烫牢度和皂洗牢度进行测试。

水烫牢度测试:取5 c m×10 c m的布样,加入浴比为1∶100的蒸馏水中,95℃下震荡5 min,取出布样,然后用分光光度计测水烫残液的吸光度A值。

皂洗牢度测试:取6 c m×6 c m的布样,5 c m×5 c m的纯棉贴衬白色织物置于布样中间四边缝合,加入浴比为1∶100皂液(2 g/L皂粉)中,60℃震荡30 min,取出布样水洗,晾干,然后用分光光度计测皂洗残液的吸光度A值和贴衬织物的沾色情况。贴衬织物的沾色评定用GB/T 251—2008沾色灰色样卡或用XRite 8000计算机测色配色仪测定沾色贴衬与未沾色标准贴衬的总色差△E。总色差△E表示沾色织物与标准白色织物颜色差异,△E越大,色布对白底的沾色越多。采用VIS-723分光光度计测试水烫和皂洗残液在最大吸收波长下的吸光度,吸光度值越大,残液颜色越深,织物的色牢度越差。

1.5.3 防水性能测试

使用织物沾水度测定仪,按照AATCC 22-2010《纺织品 拒水性测试 喷淋法》来测试,根据喷淋测试评级图进行评分。其中100分、90分、80分、70分、50分和0分分别为防水等级由高到低的排列,织物表面没有润湿或者没有沾着水珠为100分,完全湿透为0分。

1.5.4 织物的表面形貌分析

对空白涤棉织物、交联剂及防水剂整理后的织物样品进行喷金表面处理,随后采用捷克泰斯肯公司VEGA3 SBU型台式钨灯扫描电镜观察样品的表面形貌。

2 结果与讨论

2.1 交联剂的红外谱图

将大生产制备的防水无醛交联剂ST221进行红外光谱(FT-IR)测试,结果见图1。

图1 防水无醛交联剂ST221的红外光谱图

由图1可看出,3 450~3 030 c m-1为NH4+的对称伸缩和反对称伸缩峰,1 651~1 630 c m-1为酰胺羰基的特征吸收峰,1 487~1 457 c m-1为NH4+的不对称变角吸收峰,1 236 c m-1为仲酰胺R1-CONH-R的C-N伸缩峰,1 112 c m-1为仲胺R1-NH-R的C-N伸缩峰。通过以上分析,说明合成物为季铵盐阳离子聚合物。

2.2 普通交联剂或固色剂对织物防水整理效果的影响

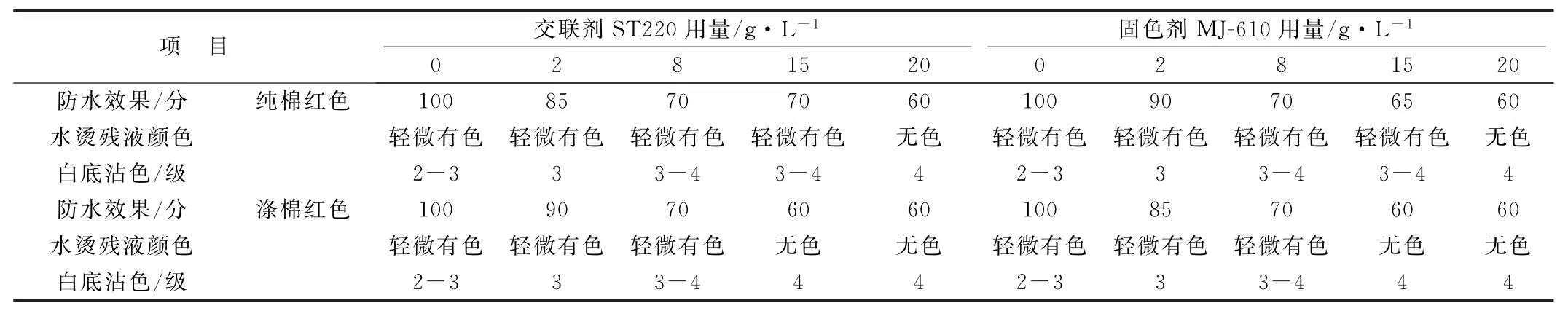

在工装面料的防水整理中,使用交联剂或固色剂能提高织物的色牢度,但是交联剂或固色剂的使用对织物的防水效果有所降低。选择交联剂、固色剂的用量分别为10 g/L,防水剂的用量为20 g/L,对纯棉红色织物和涤棉红色织物进行固色和防水整理,交联剂或固色剂的使用对防水效果和色牢度的影响如表1所示。

从表1中的结果可以看出,无论是实验室染色纯棉织物还是工厂取样的涤棉染色织物,随着交联剂或固色剂用量的增加,织物的水烫牢度和皂洗牢度提高,但是防水效果逐渐降低。为了同时保证织物的色牢度和防水整理效果,有必要研制一种防水整理专用的交联剂,用于纯棉或涤棉工装面料的固色与防水整理工艺。

2.3 防水无醛交联剂的合成条件对织物固色及防水效果的影响

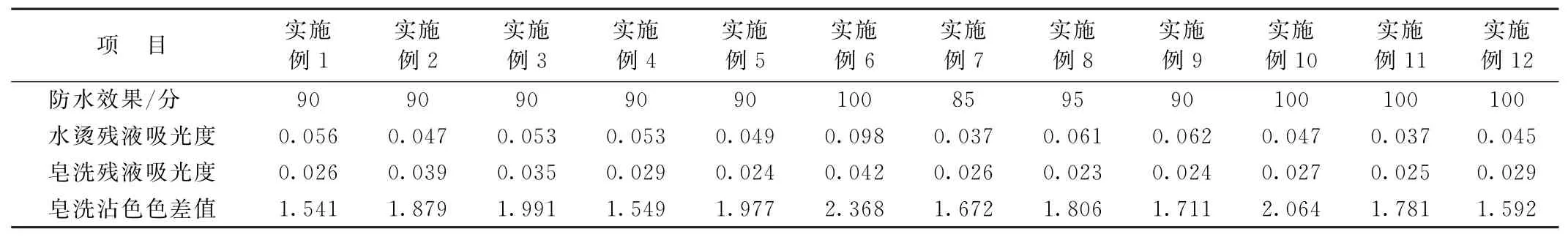

选择不同的制备条件,其中A步骤是季铵盐型阳离子聚合物的制备,B步骤为季铵盐型阳离子聚合物与环氧氯丙烷的反应。具体制备处方如表2所示,制备了不同的防水无醛交联剂小样,将其稀释至固含量为25%,对涤棉红色织物进行固色与防水整理,交联剂用量为10 g/L,防水剂用量为20 g/L,分别测试其固 色效果和防水整理效果,结果见表3。

表1 普通交联剂或固色剂的用量对防水效果及色牢度的影响

表2 防水无醛交联剂的制备处方

表3 不同合成条件对整理效果的影响

可以看出,防水无醛交联剂的较佳制备工艺条件为环氧氯丙烷与叔胺单体摩尔比1.0,A步骤反应温度80℃,A步骤反应时间3-4 h。该条件下制备的防水无醛交联剂既能提高色牢度,且对防水整理效果影响很小。

2.4 交联剂的用量对防水及固色性能的影响

2.4.1 防水剂用量为10 g/L时防水无醛交联剂用量对防水及色牢度的影响

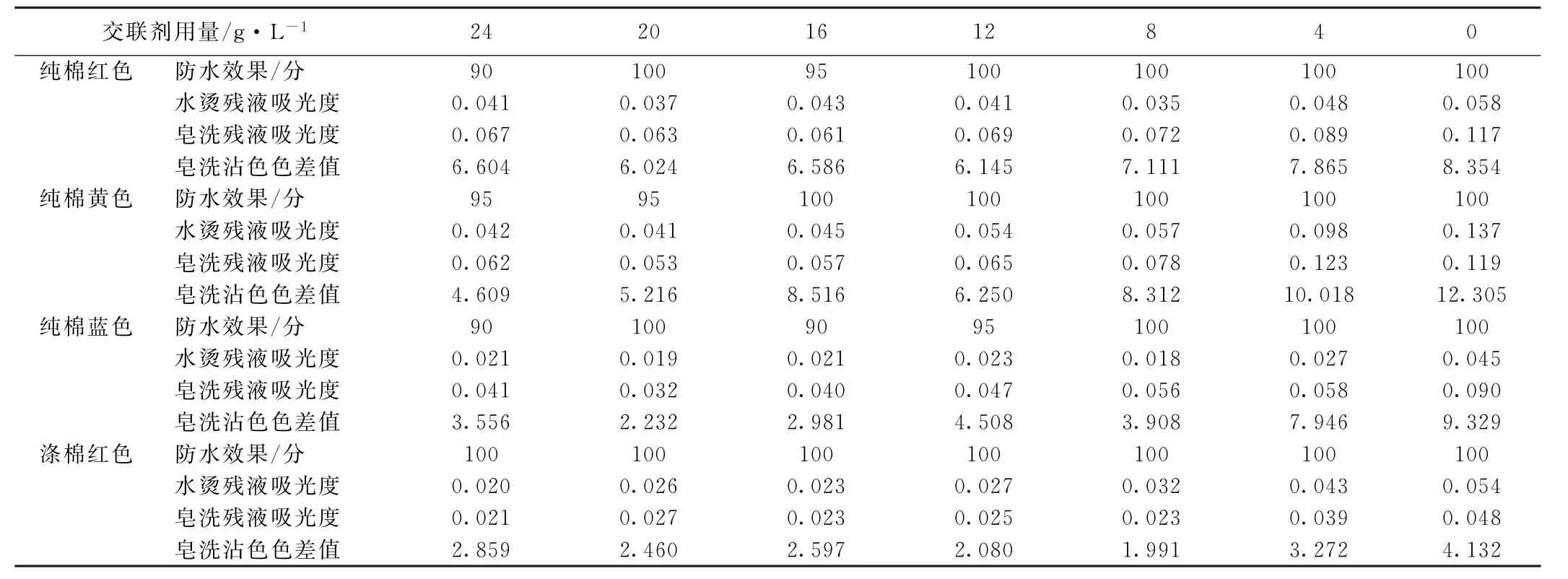

将织物浸轧交联剂整理液,带液率50%,防水无醛交联剂的用量分别选择24、20、16、12、8、4、0 g/L,考察防水交联剂用量对织物色牢度及防水效果的影响,结果如表4所示。

从表4结果可以看出,随着交联剂用量的增加,水烫牢度与皂洗牢度均越好,且对防水效果影响不大,交联剂用量为8~12 g/L时各项测试结果较好,继续增加用量对色牢度的提升不大,且有降低防水效果的趋势,所以选择交联剂的较佳用量为10 g/L。由于在上述条件下不能保证所有织物的防水效果为100分,所以提高防水剂用量为20 g/L,继续研究防水无醛交联剂对色牢度及防水效果的影响。

2.4.2 防水剂用量为20 g/L时防水无醛交联剂用量对防水及色牢度的影响

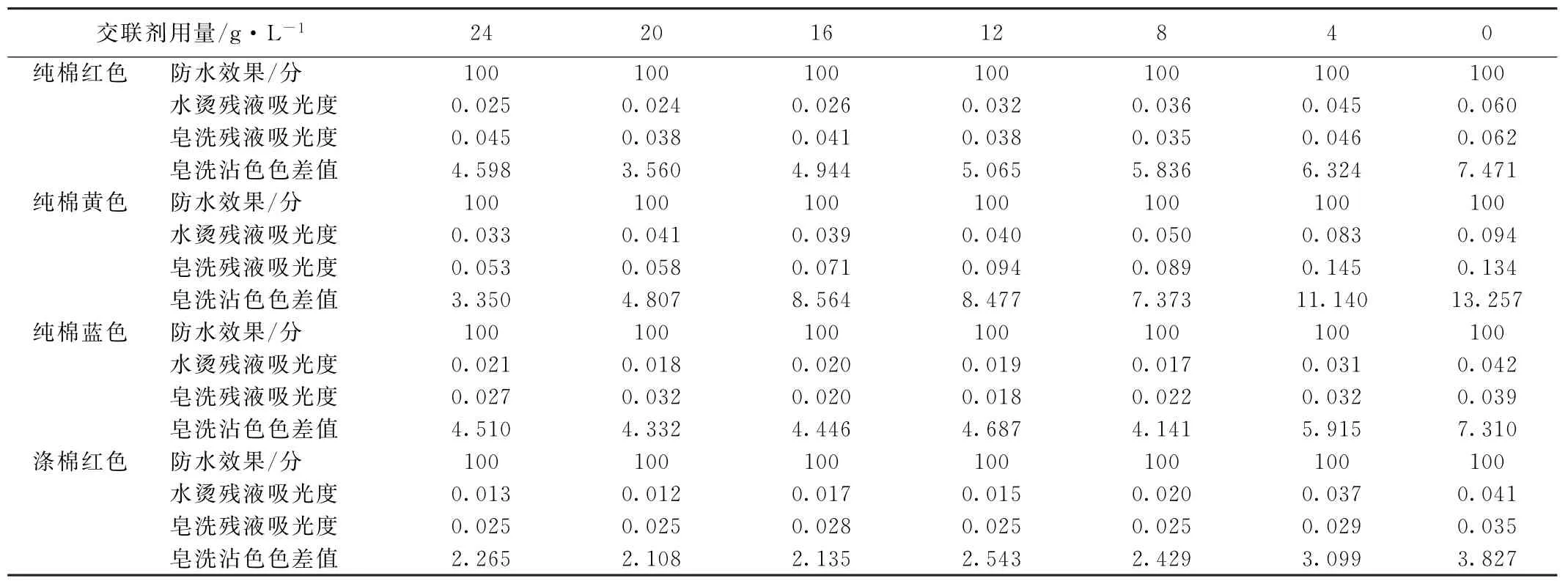

将织物浸轧交联剂整理液,带液率50%,防水无醛交联剂的用量分别选择24、20、16、12、8、4、0 g/L,考察防水交联剂的用量对织物色牢度及防水效果的影响,结果如表5所示。

从表5结果可以看出,随着交联剂用量的增加,水烫残液吸光度、皂洗残液吸光度及皂洗沾色色差值均趋于降低,说明交联剂用量越多,织物的染色色牢度越好,织物的防水效果基本不变,综合处理成本,染色及防水整理效果,交联剂用量选择10 g/L较佳。且根据上述不同织物的整理效果,建议工厂实际使用时根据不同颜色、不同材质的整理面料依据小样打样结果使用。

2.4.3 交联剂烘干温度对固色及防水效果的影响

为了考察防水无醛交联剂的烘干温度对整理效果的影响,选择纯棉及涤棉染色布,交联剂用量10 g/L,防水剂用量20 g/L,浸轧交联剂的烘干温度分别为100、110、120、130℃,测试整理后织物的水烫牢度、沾色程度及防水效果,结果见表6。

表4 防水交联剂用量对织物的色牢度及防水效果的影响

表5 防水交联剂用量对织物的色牢度及防水效果的影响

表6 交联剂烘干温度对织物的色牢度及防水效果的影响

从表6结果可以看出,随着交联剂烘干温度的升高,水烫残液吸光度、皂洗残液吸光度及皂洗沾色色差值均趋于降低。烘干温度越高,交联越有效,但是130℃时牢度提高不大甚至偶有降低,且防水效果也是烘干温度越高,防水效果越好,故选择交联剂的烘干温度为120℃较佳。

2.4.4 交联剂烘干时间对固色及防水效果的影响

为了考察防水无醛交联剂的烘干时间对整理效果的影响,选择纯棉及涤棉染色布,浸轧交联剂的烘干温度120℃,交联剂用量10 g/L,防水剂用量20 g/L,烘干时间分别为40、60、80、100 s,测试整理后织物的水烫牢度、沾色程度及防水效果,结果见表7。

从表7结果可以看出,交联剂的烘干时间对色牢度及防水效果的影响不大,为了节约能耗,降低企业成本,建议较佳烘干温度为40~60 s,也就是说可根据实际情况,只要把样品烘干即可。

表7 交联剂烘干时间对织物的色牢度及防水效果的影响

2.5 扫描电镜

对未整理原样、防水整理、无醛交联剂ST220整理与防水整理、防水交联剂ST221与防水整理的涤棉织物进行SEM扫描分析,结果见图2。

图2 织物的SEM照片

图2 为涤棉织物中的棉纤维表面放大2 500倍的形貌表征。由图(a)、(b)看出,原样表面光滑,经防水整理后,防水剂分布在织物表面,但与纤维结合牢度不牢会影响织物表面色牢度。由图(b)、(c)、(d)看出,经防水无醛交联剂ST221与防水剂整理的织物上的交联剂使防水剂与纤维结合更好,分布更均匀。

3 结论

本文制备了一种与防水剂配合使用的防水无醛交联剂ST221,该防水交联剂与普通交联剂或固色剂相比,能够在提高染色牢度起到固色作用的同时不影响防水剂的整理效果。通过对该交联剂在纯棉、涤棉工装面料上的应用工艺研究,得到的较佳应用条件为防水无醛交联剂ST221用量10 g/L,烘干温度120℃,烘干时间40~60 s,防水剂用量20 g/L。建议工厂实际使用时根据不同颜色、不同材质的面料整理要求依据打样结果使用。

[1] 唐增荣.印染助剂的选用与纺织品色牢度[J].印染助剂,2007,24(11):1-9.

[2] 李玉华,王力民,高 鹏,等.深蓝色涤棉工装织物染整生产[J].印染,2010,(10):16-18.

[3] 吉婉丽,余雪满,魏鹏勃,等.涤纶织物的无氟无硅防水整理[J].印染,2016,(23):35-37.

[4] 黄 斌,倪 灿,周向东.端环氧基交联剂的合成及应用[J].印染助剂,2015,32(9):17-21.

[5] 黄新照.新型阳离子聚合物的制备与性能研究[D].青岛:青岛大学,2008.

[6] 王 刚,王海峰,管永华,等.阳离子固色剂DETA的应用性能[J].印染,2014,(22):15-19.

[7] 金鲜花,张红燕.纺织工业用无醛固色剂的研究现状与存在的问题[J].印染助剂,2014,31(7):1-7.

[8] 王 叶,万祥龙.环保型染料固色剂的研究进展[J].广州化工,2014,42(21):12-14.