KIT-6负载钨基催化材料的制备及催化环己醇脱氢反应的研究进展

刘泽华,胡 俊,朴文香

(延边大学 工学院,吉林 延吉 133000)

根据国际纯粹和应用化学联合会(IUPAC)的定义,按照多孔材料的孔径大小将其分为三类:孔径小于2 nm为微孔材料,孔径大于50 nm为大孔材料,孔径处于2~50 nm的为介孔材料[1]。和微孔材料相比,介孔材料具有较大的孔径和孔体积,利于大尺寸客体分子的进入和分散,能够减少孔道堵塞情况的出现,提高了材料的传质效率[2-3]。通过各种技术方法将杂原子引入到孔道结构中,能够最大程度的提高有效表面积,增加介孔材料的活性中心,调节和改善催化性能。环己醇脱氢反应的主要产物环己酮是重要的化学反应中间体[4-5],其下游产品己二酸是生产尼龙-6和尼龙-6,6的主要原料[6-8],环己酮缩合成环己烯基环己酮可制得有机溶剂、除草剂、防腐剂。

1 环己醇脱氢反应的探究

目前应用比较广泛的环己酮制造方法有苯酚加氢法、环己烷液相氧化法、环己醇脱氢法和环己醇氧化法等,其中环己醇脱氢反应被认为是重要的环己酮生产反应[9]。有机化合反应产生副产物一直是一个需要关注的问题,环己醇脱氢反应中由于催化剂结构、催化剂载体、杂多化合物性质、反应条件等问题会发生一系列副反应,如环己醇脱水生成环己烯、芳构化生成苯酚以及环己酮二聚脱水反应[10],如图1所示。和氧化法相比,脱氢法制环己醇副反应少,反应条件易达到,收率高,危险系数低[11]。

图1 环己醇脱氢反应过程中的副反应Fig.1 Side reaction of cyclohexanol dehydrogenation

随着研究的深入和技术的升级,催化反应从均相发展到多相,反应温度大幅降低,催化剂的活性和选择性大幅提高。目前国际上环己醇脱氢催化剂多采用铜系催化剂材料如CuO/ZnO、CuO/Al2O3、CuO/MgO、CuO/Cr2O3以及锌系催化材料如ZnO/CaCO3、Zn/Cr、ZnO/SiO2等,较新的研究[12-13]表明钨系催化剂如氧化钨、12-钨硅酸、杂多酸盐H6P2W18O62·nH2O等亦具有较好的催化活性,相关报道阐述了有序二氧化硅负载金纳米颗粒的新型环己醇氧化脱氢催化剂[14],开启了贵金属催化反应的新思路。

2 多孔材料的探究

按照化学组成分类,介孔材料一般可划分为硅基介孔材料和非硅基介孔材料两大类,非硅基介孔材料主要包括过渡金属氧化物、磷酸盐和硫化物等。相对于硅基介孔材料,非硅基组成的介孔材料由于热稳定性较差,经过煅烧后孔结构容易坍塌,且比表面积、孔容均较小,合成机制有待完善,因此仅应用于反应条件温和、重复使用次数少的催化反应,相关研究不及硅基介孔材料活跃。

1992年,美国埃克森美孚石油公司的科学家成功制得一维有序介孔二氧化硅MCM-41,后来又分别研制出立方的具有层状介观结构的MCM-48和MCM-50,开始了模板机制制作介孔材料的热潮。钨物质可以在酸性合成介质中作为分离的钨位点并入MCM-41硅酸盐中,显示出对H2O2的羟基化环乙烯活性[15],在Klepel等人[16]的研究中,钨也被掺杂在MCM-41的框架中。但是在实际操作中MCM-48的合成存在一定难度,使得这种材料受到的关注较少[17]。

Pinnavaia等人[18-19]在前人基础上基于非离子有机-无机相互作用原理开发出新型二维六方介孔材料SBA-15,具有3~7 nm的壁厚以及6~15 nm之间的可调孔径,孔壁厚度的增加有利于改善其水热稳定性。由于特殊的“微孔电晕”现象[20],SBA-15中孔孔壁中含有微孔孔隙,微孔连接相邻的中孔,形成了独特的微孔-中孔复合结构。在大分子物质催化过程中,微孔结构会使催化效率降低,孔道的突然收缩在一定程度上影响催化活性物质的附着,也会阻碍催化过程中的客体分子流动。基于上述原理制得的介孔氧化铝、介孔氧化钛也存在相同的结构问题。除此之外,多孔金属氧化物在高温非均相催化过程中的表现也不令人满意,因为它很容易发生结晶现象从而显著的降低比表面积并会破坏孔道结构。

用表面活性胶束制作而成的有机介孔材料具有和介孔二氧化硅相同的高表面积和有序孔道等特点,和过渡金属氧化物形成复合材料后具有相同的催化特性。然而,这样获得的介孔材料的热稳定性在许多情况下不如二氧化硅材料,其热稳定性较低,原因包括:无机骨架的不完全冷凝、煅烧过程中孔壁组分的化合价配位状态发生变化以及孔壁中金属氧化物的再结晶化等[21-23]。几种代表性的多孔材料比较如表1所示。

表1 几种代表性的多孔材料对比Tab.1 Compare of several typical porous materials

3 KIT-6负载钨参与环己醇脱氢反应

无论是使用硅基介孔材料,或者高品质的TS-1,几乎所有的情况下,都要求催化剂载体具有较高的活性组分固定量和较低的活性组分泄露量,负载相当量的催化活性金属离子,稳定地参与催化反应。采用KIT-6介孔材料担载钨催化剂参与环己醇脱氢反应是一个值得研究的新领域。

3.1 KIT-6介孔材料负载钨催化剂

在实际生产过程中人们越来越发现,锌系催化剂由于反应温度较高(如Zn/CaCO3催化材料要求反应温度为350~400℃),金属氧化物载体结晶导致催化剂寿命缩短[24],而且副产物收率较高不能满足精细化工对产物纯度的要求。铜系催化剂反应条件温和且具有较高的选择性,但是产率偏低(200~250℃,转化率为40%~70%)。而且上述包含Zn3+、Cu2+的路易斯酸催化剂在使用过程中普遍产生大量酸性废水,不符合当今绿色化学的理念。新型催化剂及其催化材料开发的需求使人们将目光投到了过渡金属元素钨。钨作为不同载体材料上的催化活性物质被担载并被研究用作烯烃复分解催化剂和烯烃的选择性氧化脱氢[25-26],1970年Jacobson等人[27]最早发现钼、钨过氧配合物能够催化H2O2氧化仲醇,在三氧化钨或钨酸钠的催化条件下(80~90℃),过氧化氢作为氧化剂仅需要1.1摩尔比的H2O2/醇便可以获得70%~95%的较高收率。

有序介孔氧化硅具有可调节的孔径(7~12 nm),高比表面积(比表面积超过1 000 m2/g)和孔体积(1.09~1.44 cm3/g)等明显的优势,广泛应用于高分子反应、吸附、离子交换和先进功能材料、医药、石油化工等领域的非均相催化方面[28-30],然而纯硅介孔分子筛没有任何催化活性,因此含有活性物质前体的无机络合物在矿物氧化物表面上的固定是制备负载型催化剂的关键步骤之一[31]。

有序介孔材料种类中如MCM-41和SBA-15具有六方孔形状和一维孔道结构,而诸如SBA-1、SBA-16和KIT-6的三维介孔硅酸盐具有相互连通的笼型孔隙,其中可容纳庞大的反应中间体。如图2所示,在笼型介孔硅酸盐中KIT-6具有高度有序的立方结构(Ia3d),由水浴环境决定的可调节孔道直径,以及内表面可供修饰催化活性物质的丰富的硅醇基等优势,可见KIT-6作为担载钨催化剂催化环己醇脱氢是一个值得研究的方向。

在李恩玉的报道中[32],选择过氧化氢作为催化剂比较了WO3,TiO2,CuO等多种金属氧化物分别负载于介孔材料KIT-6催化环己醇脱氢反应,结果无论何种金属氧化物对环己酮的选择性均为100%。在非均相催化反应中,相关研究[21]显示,反应过程中W-KIT-6的有效物质损失率(5%,145 h)明显低于沸石材料(12%,145 h),显示出了KIT-6在表面修饰和参与催化反应方面的巨大优势。

图2 KIT-6的表面结构示意Fig.2 Surface structure diagram of KIT-6

3.2 KIT-6负载钨的合成方法及特性

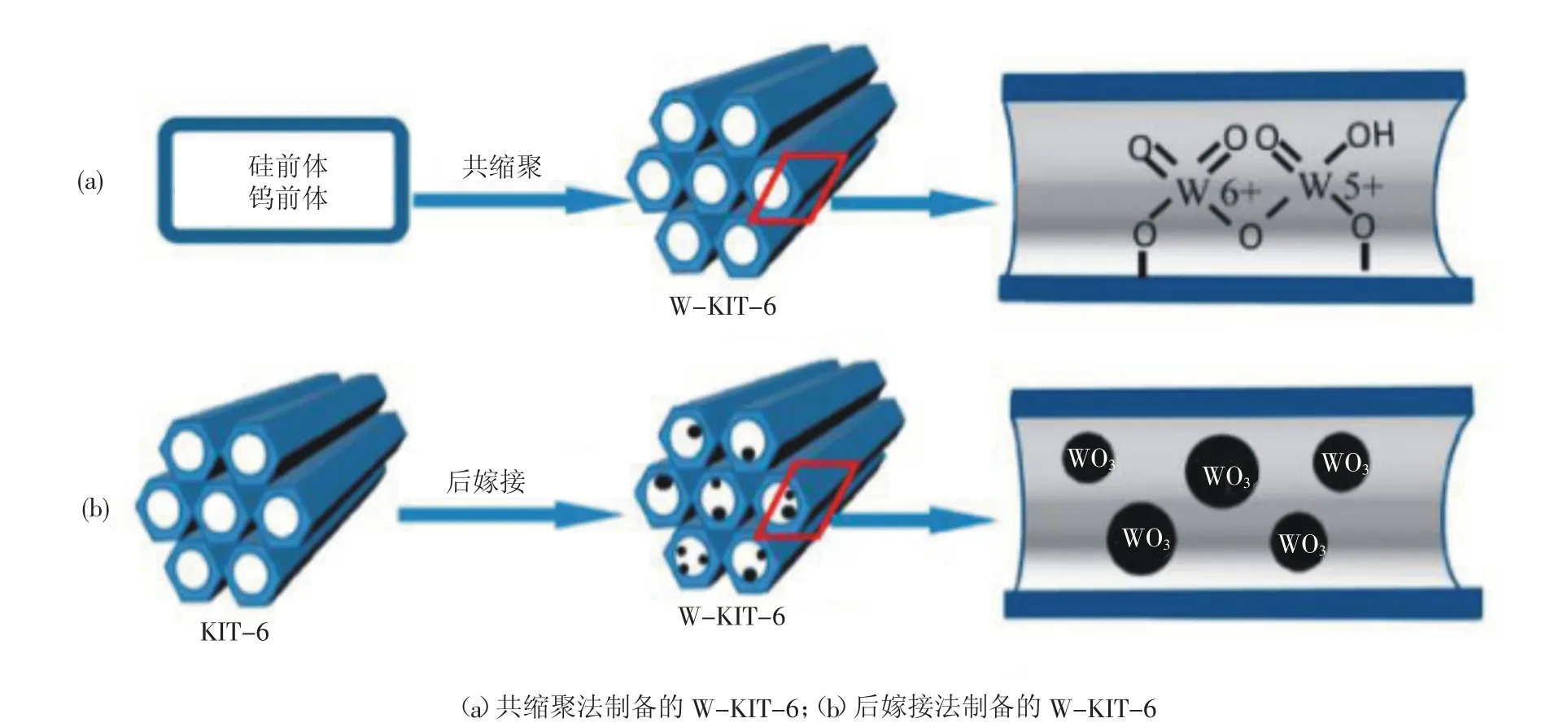

硅基介孔材料的改性方法主要有共缩聚法和后嫁接法。共缩聚法的原理是在硅基材料的合成过程中加入具有催化活性的前体物质,使合成后的孔道材料孔壁及表面附着催化活性物质;后嫁接法是在硅基介孔材料合成后,对材料表面丰富的硅醇基进行改性,使催化活性物质键合在材料表面。相关实验[33-37]表明,无论是采用共缩聚法还是后嫁接法,得到的W-KIT-6材料内表面覆盖一层均匀的钨物质,且表现出良好的有序六方介孔结构,在负载较高浓度钨的条件下,材料的三维连通孔道依然保持完好。负载量较高时,两种方法合成的材料中钨物种及邻界环境有一定的差异,如图3所示。

图3 不同掺杂方式催化材料中的钨物种及邻界环境Fig.3 Tungsten and adjacent world link of catalytic materials with different doping behavior

3.2.1 共缩聚法

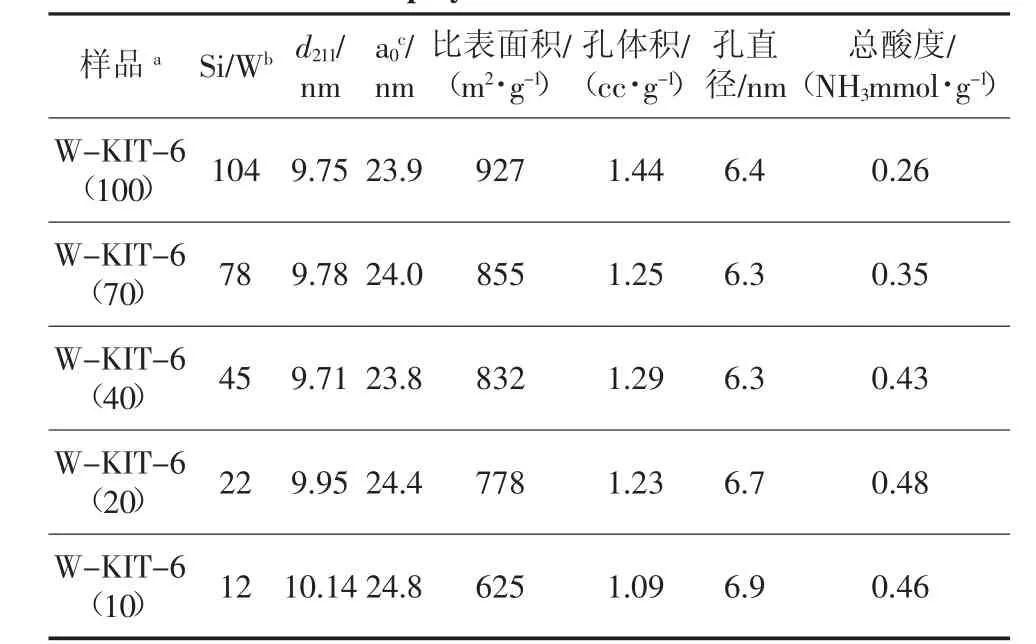

采用共缩聚法制备的W-KIT-6介孔材料,钨物质参与到骨架结构中,只有少量钨物质附着在表面,所以不会阻塞孔道,有利于催化速率的最大化。但孔壁内钨物质的引入会影响材料的强度和寿命。为了不引入杂原子,常用的钨前体物质有六氯化钨(WCl6)、钨酸钠(H4Na2O6W)、硅钨酸(H6O39SiW12)[38-41]等水溶性钨盐。钨前体物质、表面活性剂、硅前体物质在液相环境中聚合成具有催化活性的介孔材料,最后经过老化及煅烧,得到W-KIT-6介孔材料。游离的钨离子在煅烧过程中会被氧化成以三氧化钨为主的氧化钨混合物,所以共缩聚法合成的W-KIT-6介孔材料催化活性位点包括孔壁中的钨离子(W6+、W5+)和孔道表面的纳米三氧化钨结晶微粒。Ramanathan[32]在实验中得到比表面积625~927 m3/g、孔体积1.09~1.44cm3/g、孔径分布范围为6.3~6.9nm的一系列产物。

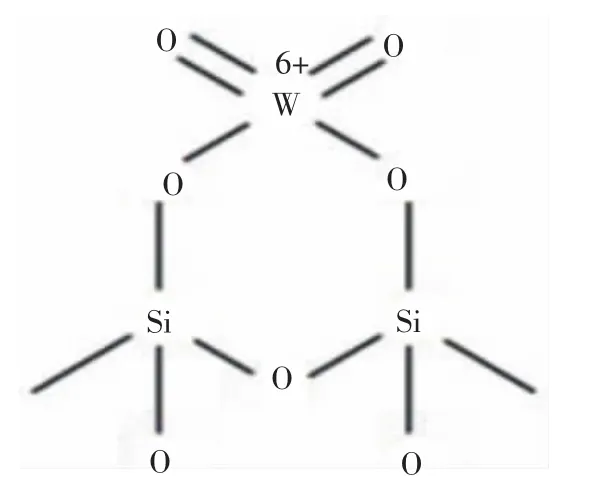

共缩聚法制得的W-KIT-6介孔材料呈现标准的立方Ia3d对称性的反射[37],表现出较高的规整结构。活性催化位点氧化钨排列均匀地附着在孔壁上,平均孔壁厚度为2~4 nm,而氧化钨纳米颗粒平均直径为2~4 nm,所以不存在活性位点包埋现象。表2为所有材料的立方晶胞参数(a0)和d211间距值,由表2可知,晶胞大小随着钨含量的增加而增加,d211峰值特性随着钨负载含量的增加而有所改变,说明钨不仅仅是简单的结合在二氧化硅骨架中,而且形成了额外的钨骨架[42-44],在钨含量较高时上述现象更加明显,钨骨架的成键结构如图4所示。

表2 共缩聚法制得的W-KIT-6(Si/W)的相关性质Tab.2 Relevant property of W-KIT-6(Si/W)prepared by polycondensation

随着钨含量的增加,溢出的钨以氧化钨结晶微粒的形式附着在孔壁上。HUA Derun等[45-46]报道了掺杂元素的临界点问题,当超过该临界点时,结构中的钨组分趋于饱和,余下的钨将会以三氧化钨晶体形式析出。相关研究表明[37],钨在MCM-41中结合时掺杂临界点为5.6%,即钨的质量分数超过5.6%时,多余的钨物质会使孔道结构趋于无序性,孔道结构更容易坍塌,且形成三氧化钨。KIT-6的掺杂临界点还有待进一步实验测量。

图4 钨骨架的结构Fig.4 Structure of tungsten skeleton

3.2.2 后嫁接法

后嫁接法制备W-KIT-6介孔材料的原理是利用KIT-6内表面丰富的硅醇基(Si-OH、Si-(OH)2等),通过改性使钨物质键合在KIT-6上。将含有催化活性的金属氧化物或金属盐溶液灌注到孔道结构中,高温煅烧使其固定,得到具有高比表面积的金属氧化物或金属原子-杂原子氧化物。合成KIT-6负载钨催化材料,一般选用金属的杂多酸或杂多酸盐作为金属前体[47-48](如磷钨酸H3O40PW12·xH2O、钨酸铵(NH4)10W12O41·xH2O、锗钨杂多酸 H4GeW12O4·13H2O等)。将金属前体溶液浸入到材料孔道中,使钨物质与孔道表面的硅醇基键合,成键方式为Si-O-R1(R1为催化活性物质)。如果浸渍凝胶中钨物质多于硅醇基,未能键合的钨物质会留在孔道中,在后续的煅烧过程中被氧化成以三氧化钨为主的氧化钨混合物,所以后嫁接法制得的W-KIT-6介孔材料的催化活性位点包括键合在孔壁表面的R1和附着在孔壁表面的纳米三氧化钨结晶微粒。文献[46]报道MCM-41孔道材料中硅醇基的数量为1.4~1.9组/nm2,关于KIT-6材料的硅醇基数量还有待探讨。

相关实验采用后嫁接法制备的W-KIT-6介孔材料[33],相关数据如表3所示。

表3 后嫁接法制得的不同比例的W-KIT-6的BET比表面积、孔体积和孔径Tab.3 BET specific surface area,pore volume and pore size of different proportions of W-KIT-6 prepared by post-grafting

由后嫁接法制备的W-KIT-6材料,无论是较低的钨负载量还是较高的钨负载量,均表现出高度规则排列的结构特性,体现了KIT-6介孔材料的结构优势。随着钨负载量的增加,材料的BET比表面积降低明显,孔体积和孔径均有所减小,这是由于R1基团三氧化钨晶体的出现导致部分孔道堵塞,孔体积减小。在钨含量5.6%产品中通过电子显微镜能清晰的观察到三氧化钨纳米颗粒,这是由于聚集的金属氧化物在高温煅烧过程中出现了结晶现象,这些微小的晶体簇着生在孔道壁上,对孔体积和孔道半径产生一定影响。

在后嫁接法制备的材料中,钨物质大部分以金属氧化物颗粒的形式堆砌在孔道内,而不是形成孔壁结构。通常,在多相催化反应中,催化材料比表面积越高,孔体积和孔径越与客体分子相适,越有利于反应物与催化剂的相互作用。后嫁接法制备的介孔催化材料存在孔道堵塞问题,和同等钨含量共缩聚法制备的材料相比较,催化性能较低,但孔壁内没有杂原子掺入,结构较强,在高温非均相反应中表现稳定,这一事实已在大量实验中得到证实。

3.2.3 钨前体物质的加工

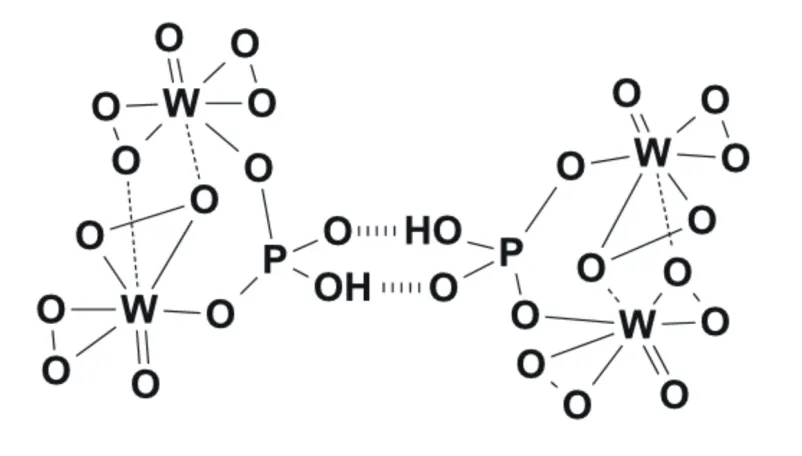

一般而言,单位体积下暴露在表面的钨物质越多,催化材料的活性越高。在氧化钨介孔材料的合成过程中,用Q2{HPO4[W2O2|(-O2)2O2]2}(Q为NR4或H3O等)这一钨的过氧物种代替常用的磷钨酸作为钨源,是一种近期提到的合成具有高分散度钨含量介孔二氧化硅的新方法[21],该方法制备的氧化钨介孔材料没有明显的氧化钨结晶簇出现,表现出了较高的分散性。该钨的过氧物种结构[49]如图5所示。

图5 Q2{HPO4[W2O2(|-O2)2O2]2}的分子结构Fig.5Molecular structure of Q2{HPO4[W2O2(|-O2)2O2]2}

结构式显示,两个阴离子单元通过两个等价的氢键结合在一起,并被阳离子包围,由于氢键网络吸附现象,这一结构有利于钨与二氧化硅孔道中游离的Si-OH、Si-(OH)2等基团相结合,使得钨物质更易于结合在孔道表面,而非形成块状团聚的三氧化钨。根据假液相理论,活性基团不会因与孔壁键合而堵塞孔道,而是在孔道壁上由高浓度位点向低浓度位点游动[50]。由这种方法合成的介孔催化材料,活性物质分布均匀且间距明显扩大,提高了分散程度。

3.3 W-KIT-6材料在环己醇脱氢反应中的表现

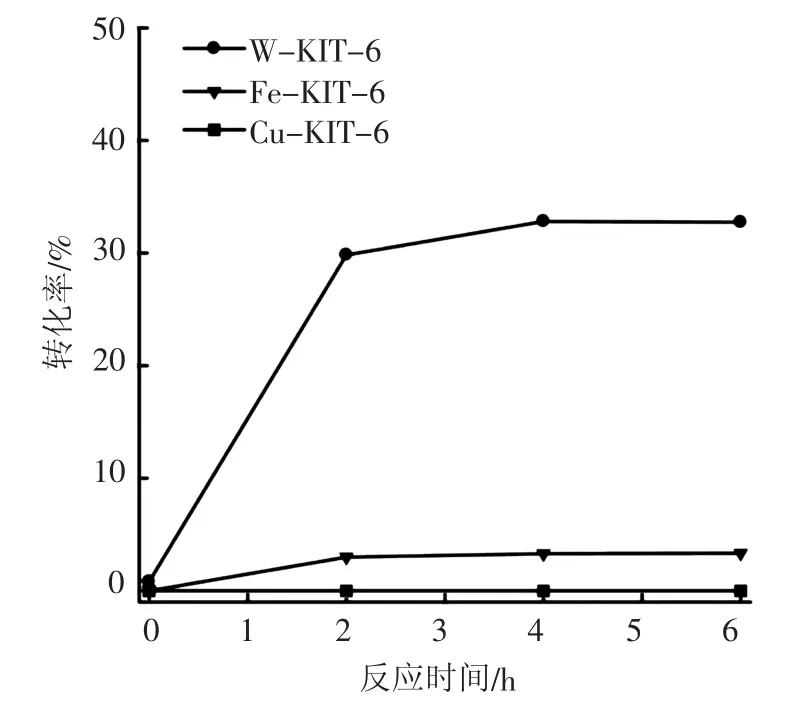

制作钨系催化剂,一般选用钨盐或钨的杂多酸盐作为前驱体。在非均相催化反应体系中,通常把钨物质前驱体加工成WO3,以满足实际生产中机械强度、固液分离等要求。在相关研究的对照实验[32]中,KIT-6材料负载的三氧化钨在环己醇脱氢反应中表现出高选择性(100%)和转化率(32.74%)(同组试验中Fe2O3和CuO的转化率分别为5%和3.24%)。如图6所示,证实了W-KIT-6材料对环己醇脱氢转化成环己酮反应的适用性,更多的相关实验还有待科研人员进行。

图6 三种材料的催化脱氢活性比较Fig.6 Contrast of catalytic dehydrogenation activity between three materials

4 尚待解决的问题

(1)介孔二氧化硅材料中的酸和碱性位点比例决定了产品的选择性[43],在醇脱氢反应中,酸性位点越多反应越倾向于脱水反应。在不负载任何催化活性物质的情况下,KIT-6材料孔道内部裸露的硅醇基呈弱酸性,但不足以对产物的纯度造成影响,事实上介孔材料负载的活性物质是影响酸碱度的关键[51-52],相关物质酸性强度为:W-杂多酸>WOx>Si-OH[53]。由于钨在强酸条件下易溶解,为了得到高钨含量,在W-KIT-6制作过程会不可避免的产生酸性位点和配位不饱和W6+物质。如何在二者中寻求平衡是人们需要进一步研究的问题。

(2)相关研究表明,介孔材料KIT-6有较强的热稳定性,但是水热稳定性欠佳,在长时间的高温液

相环境中,其三维孔道结构会坍塌,局部孔道的破坏会阻碍客体分子流动。热稳定性取决于壁厚和二氧化硅前体,而水热稳定性取决于壁厚和二氧化硅的聚合程度[54-55],如表4所示。研究认为孔道结构中裸露的硅醇基影响了材料的稳定性,普遍采用的减少表面硅醇基的数量的方法为表面羟基的甲硅烷基化,该处理能极大地增加材料表面的疏水性,从而改善材料的水热稳定性。

表4 热处理和水热处理对KIT-6的比表面积和孔体积影响Tab.4 Effects of heat treatment and hydrothermal treatment on specific surface area and pore volume of KIT-6

5 结语

KIT-6介孔材料的中孔孔道和较大的比表面积在多相反应中良好的表现是其受到青睐的原因,通过对孔壁中官能团的修饰、活性组分的浸渍和具有一定结构活性物质的固定可以产生均匀分散的良好的活性位点,内表面官能团(硅醇基)通过络合反应牢牢“锁住”金属络合物,从而使活性物质不会被流动相冲刷掉,这在实际生产中的意义体现为催化剂寿命的增加。这些特性在非均相催化过程中显得尤为重要,所以我们有理由相信,在环己醇脱氢反应中,W-KIT-6将扮演更加重要的角色。