中温钛系结晶釉的研制与表征

王 凯,曹春娥,卢希龙,陈云霞,沈华荣

(景德镇陶瓷大学,江西 景德镇 333403)

0 引 言

结晶釉是一种装饰效果很强的艺术釉,源于我国古代高温颜色釉[1]。结晶釉一般是在釉层某部位有发育良好的大晶花,或多个晶体堆积构成形态各异的晶簇,一般是以树枝状、星点、花叶型、放射状等晶花形式出现在釉面[2]。它也会形成纤维状的晶体,呈现复杂动人的图案,这些图案也能被着色剂着色[3-4],如加入一定量Ni2+、Cu2+、Co2+等着色元素,晶花会呈现出不同的美丽色调[5]。有的呈色氧化物既有呈色作用同时又具有结晶作用,如Fe2O3、MnO2、Ni2O3等,生产结晶釉要考虑呈色物的用量,它会影响色调的浓淡[6]。

硅酸钛结晶釉的析晶能力较好,当釉料含有8-14%或者更多的TiO2时,就会在高温下呈现过饱和状态而析晶。钛结晶釉在烧成过程中,对晶核形成和成长发育的冷却曲线要求不高,所以是一种较易生产的结晶釉[7]。钛系结晶釉有翠花、冰花、鱼子、螺纹等晶花,多数呈现圆形并且晶花较小。

本课题在前期实验的基础上以玻璃粉、石英、氧化锌、二氧化钛、萤石等为主要原料,在一定的烧成制度下制得晶花为树枝状或放射状的结晶釉样品;采用X射线衍射分析仪(XRD)、扫描电子显微镜(SEM)附带能谱仪(EDS)分析对样品进行测试分析和性能表征,观察釉层的显微结构,探究其组成、结构、性能之间的关系。

1 实 验

1.1 实验原料

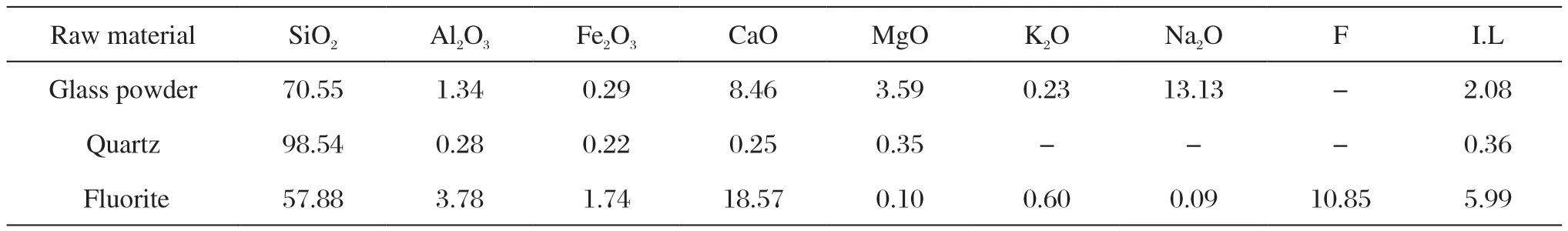

实验所用坯料为景德镇市售中温泥,粉碎后压片;所用制釉原料主要有玻璃粉、石英、煅烧氧化锌、高岭土、萤石、工业纯二氧化钛。制釉原料XRF分析所得化学组成如表1所示。

1.2 制备工艺

将所需原料按照配方准确称量置于球磨罐中,按照料 : 球 : 水=1 : 2 : 1的比例,以335-350 r/min的转速在行星球磨机(型号:QM-BP,南京大学仪器厂) 中球磨40 min,过250目筛(筛余量小于0.2%);若釉浆浓度过高,则在球磨后加入适量的稀释剂,如:水玻璃。采用浸釉法施釉,控制施釉厚度约为1.6 mm。在前期实验的基础上,固定烧成制度为:氧化焰气氛下,4 h升至最高温度1220 ℃,保温20 min,40 min降至1120 ℃,保温30 min,最后随炉自然冷却。

1.3 实验安排

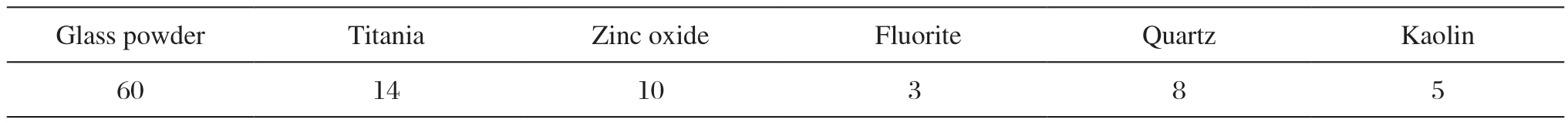

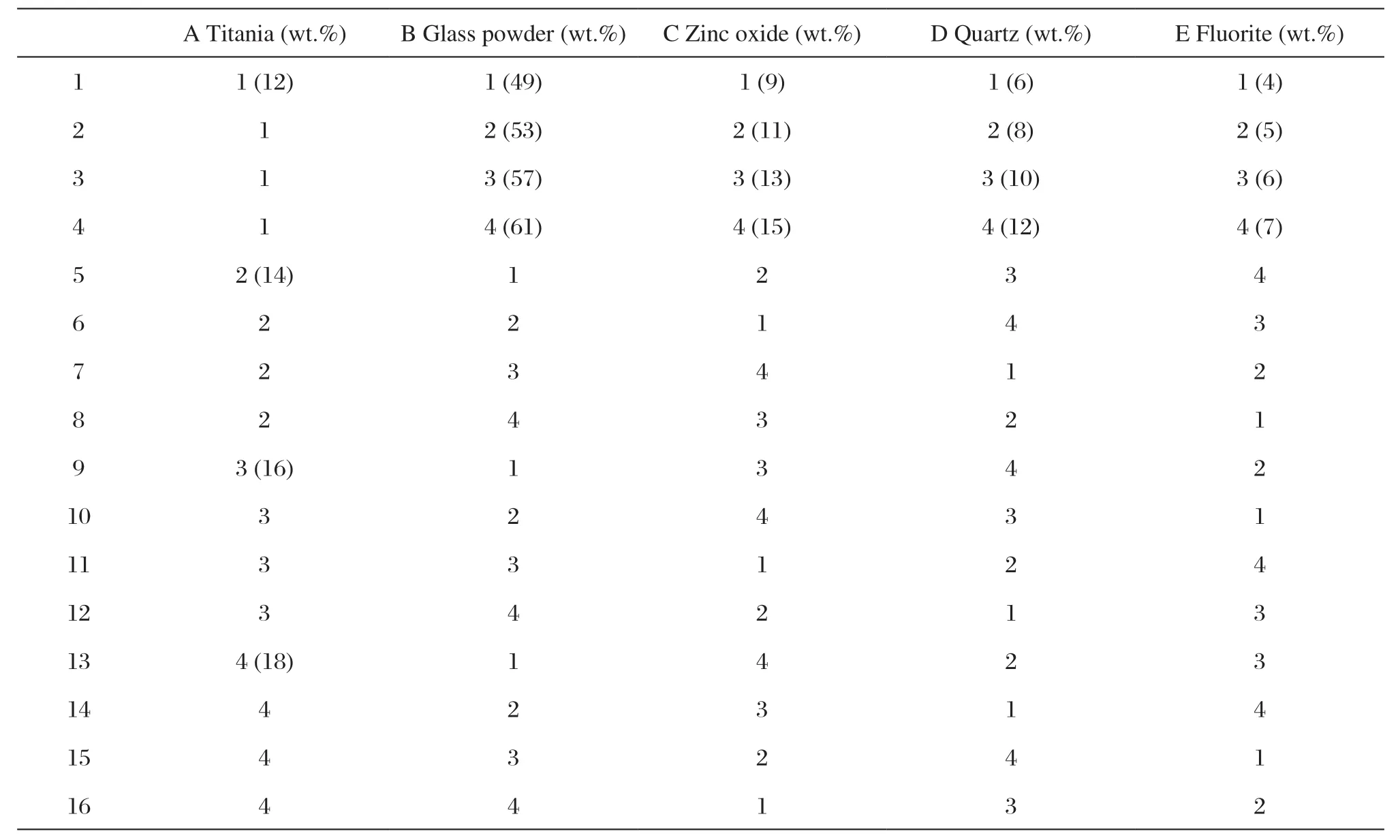

查阅相关的文献资料,通过前期探索性实验确定基础配方如表2所示;在前期实验的基础上对玻璃粉、氧化钛、氧化锌、石英以及萤石进行单因素实验,探究其对釉面效果的影响,具体实验安排见表8、表9;在此基础上,选用L16(45)正交表进行正交试验得出最佳配方。

1.4 样品表征

用荷兰帕纳科公司生产的AXIOS型X射线荧光光谱仪对制釉原料进行化学成分分析,结果列于表1。采用德国Bruker公司生产的D8 Advance型X射线衍射分析仪对样品的物相组成进行表征,肉眼观察釉面光泽度、晶花形态及大小,用JSM-6700F扫描电子显微镜观察样品的形貌,并利用其附带的EDS分析微区化学组成。

2 结果与分析

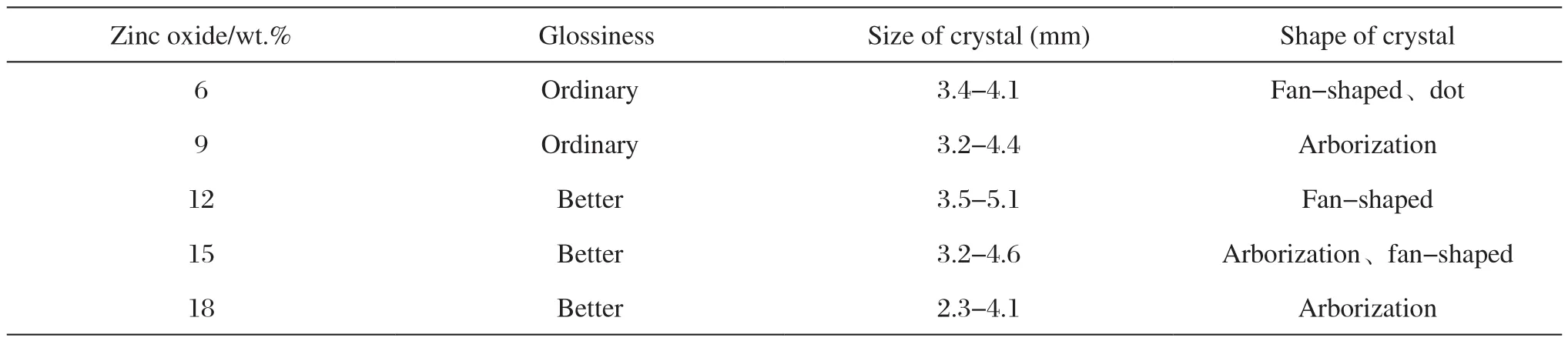

2.1 氧化锌含量影响的结果与分析

氧化锌具有在1100 ℃左右的中低温范围就可以明显降低釉料及微晶玻璃的粘度的作用。固定其他组分不变如表2示,对氧化锌进行单因素实验,实验安排及釉面效果如表3所示。

由表可知:当氧化锌的含量在12wt.%釉面的光泽度较好,晶花较大,形状更具艺术效果。氧化锌的降粘表现为双重作用[8]:当氧化锌含量适中时,釉熔体粘度对结晶质点的迁移不会造成阻碍效果,且有利于形成优质的釉层;当氧化锌的含量过高时,会造成釉熔体粘度过小,不利于晶体的长大。可知,当氧化锌的添加量为12wt.%时,晶花形态规整、艺术效果好。

表1 制釉原料的XRF分析结果(wt.%)Tab.1 The chemical composition of glaze materials (wt.%)

表2 钛系结晶釉的基础配方(wt.%)Tab.2 The basic formula of titanium crystalline glaze (wt.%)

表3 不同氧化锌含量样品的釉面效果Tab.3 The glaze effect of different zinc oxide content

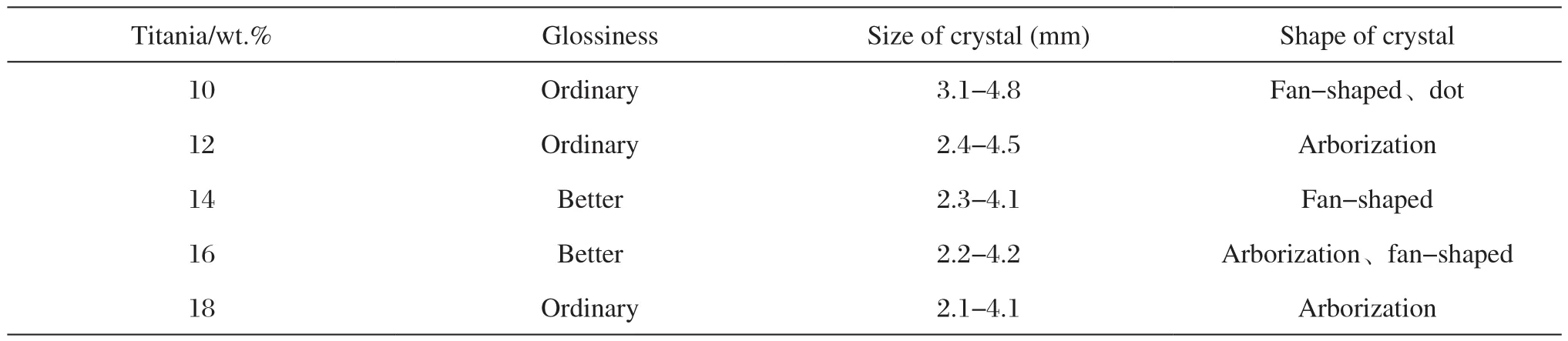

2.2 二氧化钛含量影响的结果与分析

二氧化钛为配方中的结晶剂,能促进晶花的形成,并且其添加量也会影响晶花的数量及形状[9]。取氧化锌含量12wt.%,其余组分不变安排二氧化钛的单因素实验,实验安排及釉面效果如表4所示。

从表中可知:当氧化钛的含量为14wt.%时,釉面效果较好。当氧化钛加入量小余10wt.%时,由于晶核剂过少,导致析晶较少;当氧化钛加入量大于18wt.%时,由于晶核剂过多,析出了大量的晶体,使得晶花重叠,相互抑制生长从而导致晶花无法长大、规整。可知,氧化钛的最佳添加量为14wt.%。

2.3 萤石含量影响的结果与分析

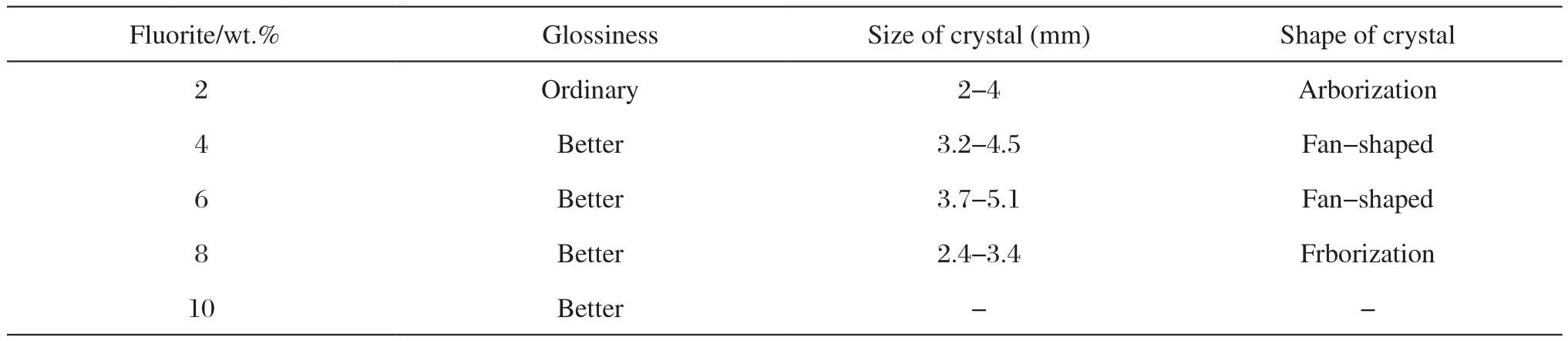

萤石有助熔作用,可以降低釉的高温粘度,促进分相、成核、析晶[10]。取氧化锌含量12wt.%,氧化钛14wt.%其余组分不变,安排萤石的单因素实验,实验安排及结果如表5所示。

从表5中可知:随萤石含量的逐渐增加,釉面效果先变好再变差;当其含量在6wt.%时,釉面效果较好。

2.4 石英含量影响的结果与分析

在釉料中二氧化硅是生成玻璃的主要成分,而且能被较多的易熔物如CaO、Na2O,K2O,MgO熔融生成透明状石英玻璃,提高釉面光泽度[11]。取氧化锌含量12wt.%,氧化钛14wt.%,萤石6wt.%,其余组分不变,安排石英的单因素实验,实验安排及现象如表6所示。

随着石英含量的增加釉面先变好再变差。由表可知当石英的含量在12wt.%时,釉面效果较好。

2.5 玻璃粉含量影响的结果与分析

表4 不同氧化钛含量样品的釉面效果Tab.4 The glaze effect of different titanium content

表5 不同萤石含量样品的釉面效果Tab.5 The glaze effect of different fluorite content

表6 不同石英含量样品的釉面效果Tab.6 The glaze effect of different quartz content

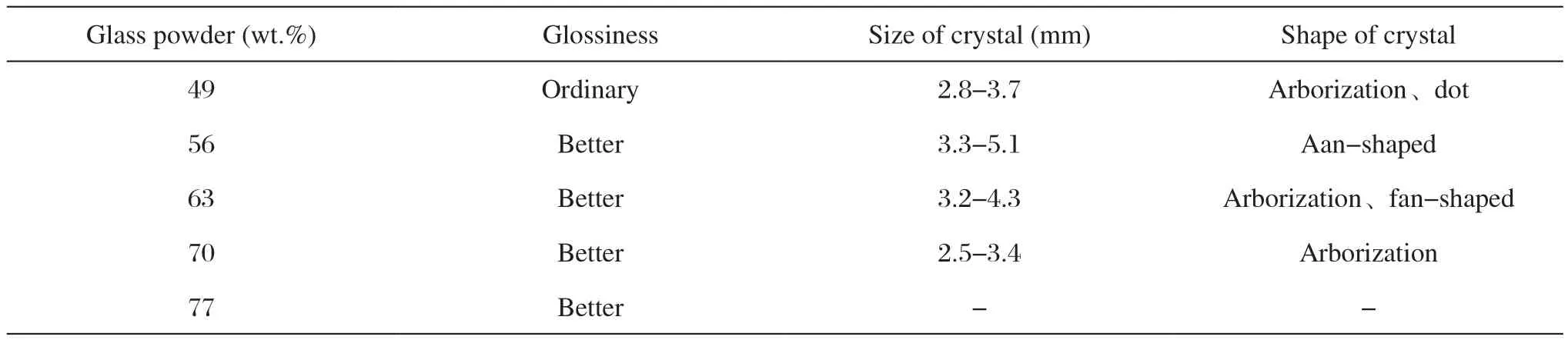

玻璃粉是良好的助熔剂,能够有效地降低釉料粘度和温度,是本实验引入氧化钠含量的主要原料[12]。取氧化锌含量12wt.%、氧化钛14wt.%、萤石6wt.%、石英12wt.%,余组分不变,安排玻璃粉的单因素实验,实验安排及结果如表7所示。

随玻璃粉含量的逐渐增加,釉面效果呈先好后差的趋势。当其含量在56wt.%时,釉面效果较好。玻璃粉主要调节熔体高温粘度和析晶温度,随着玻璃粉含量的增加,熔体粘度减小;但是当粘度小到析晶温度点以下所对应的粘度值以后,晶体就随着熔体粘度减小而不再长大,甚至会因为它熔解在熔体内而减小,所以会造成晶花效果不好。

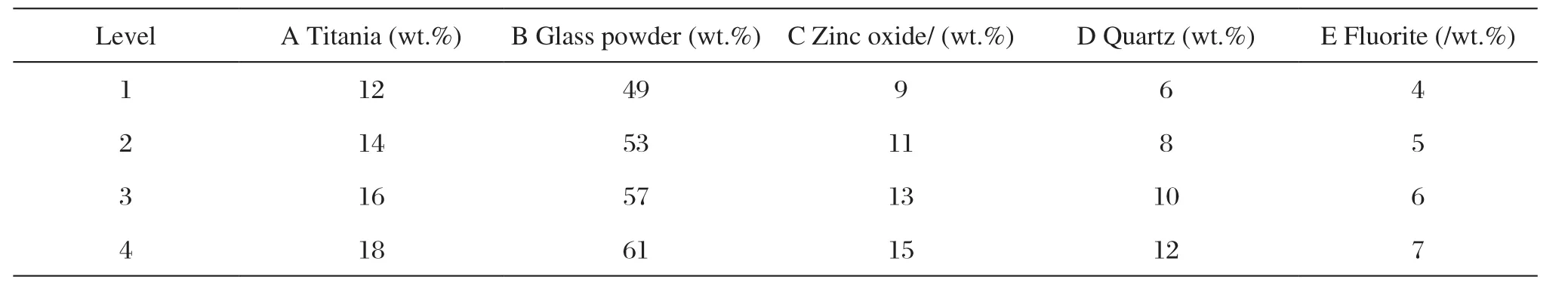

2.6 正交优化

为了得到更好的钛结晶釉配方,在单因素实验的基础上进行正交实验,固定高岭土含量(5.0 g)和CMC含量(0.3 g)。以玻璃粉、二氧化钛、萤石、石英、氧化锌作为5个因素,选用L16(45)正交试验表进行实验。实验安排如表8和表9。

将样品的釉面光泽度和晶花形态、大小作为考察指标,采用排队评分法进行打分(满分为100分),由所打的分值,按照极差分析法进行计算分析得到配方中原料对钛系结晶釉影响大小依次是:氧化钛>萤石>石英>氧化锌>玻璃粉。

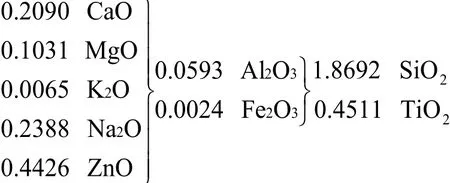

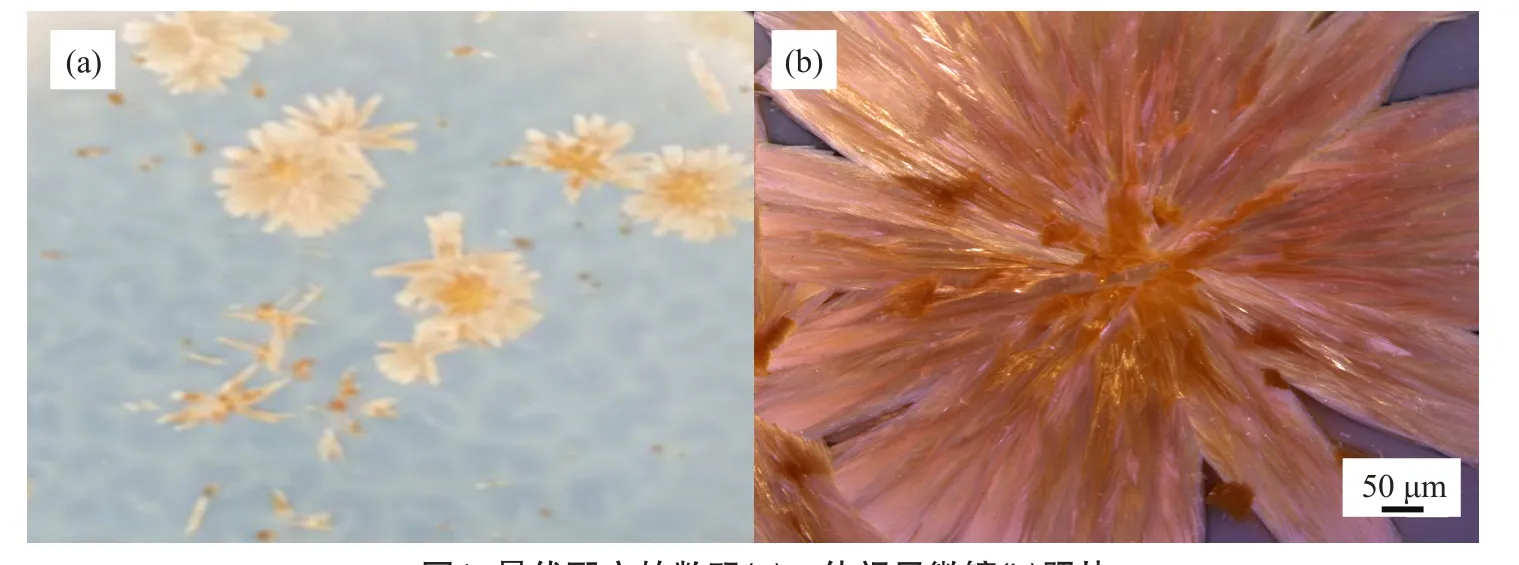

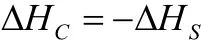

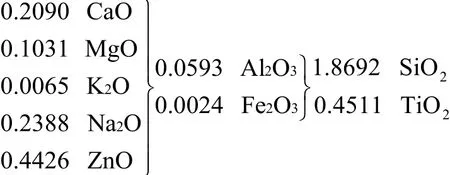

经过正交试验优化配方,可得出最优组合为A3B1C4D4E2。即最终得出预晶化析晶釉的优化配方为:氧化钛16wt.%、玻璃粉49wt.%、氧化锌16wt.%、石英9wt.%、萤石5wt.%、高岭土5wt.%,烧制的样品釉面光泽度较好、釉面较为平整;晶花形态呈交叉的树枝状或放射状分布,大小约为3.1-4.4 mm,艺术效果较好(见图1所示)。其釉式为:

2.7 最佳配方的XRD分析

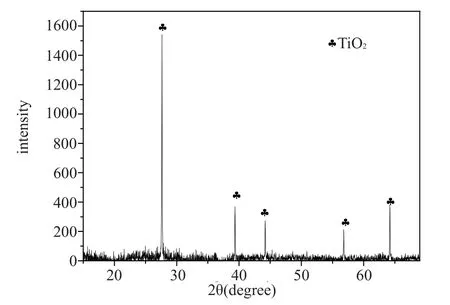

选取最优配方的的样品进行XRD测试分析,结果如图2。

由图2可以看出,样品的物相组成为金红石型二氧化钛(PDF NO.75-1510),没有其它物相的衍射峰出现。

2.8 最佳配方的SEM及EDS测试结果与分析

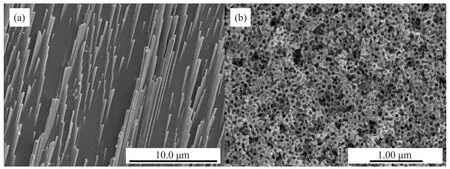

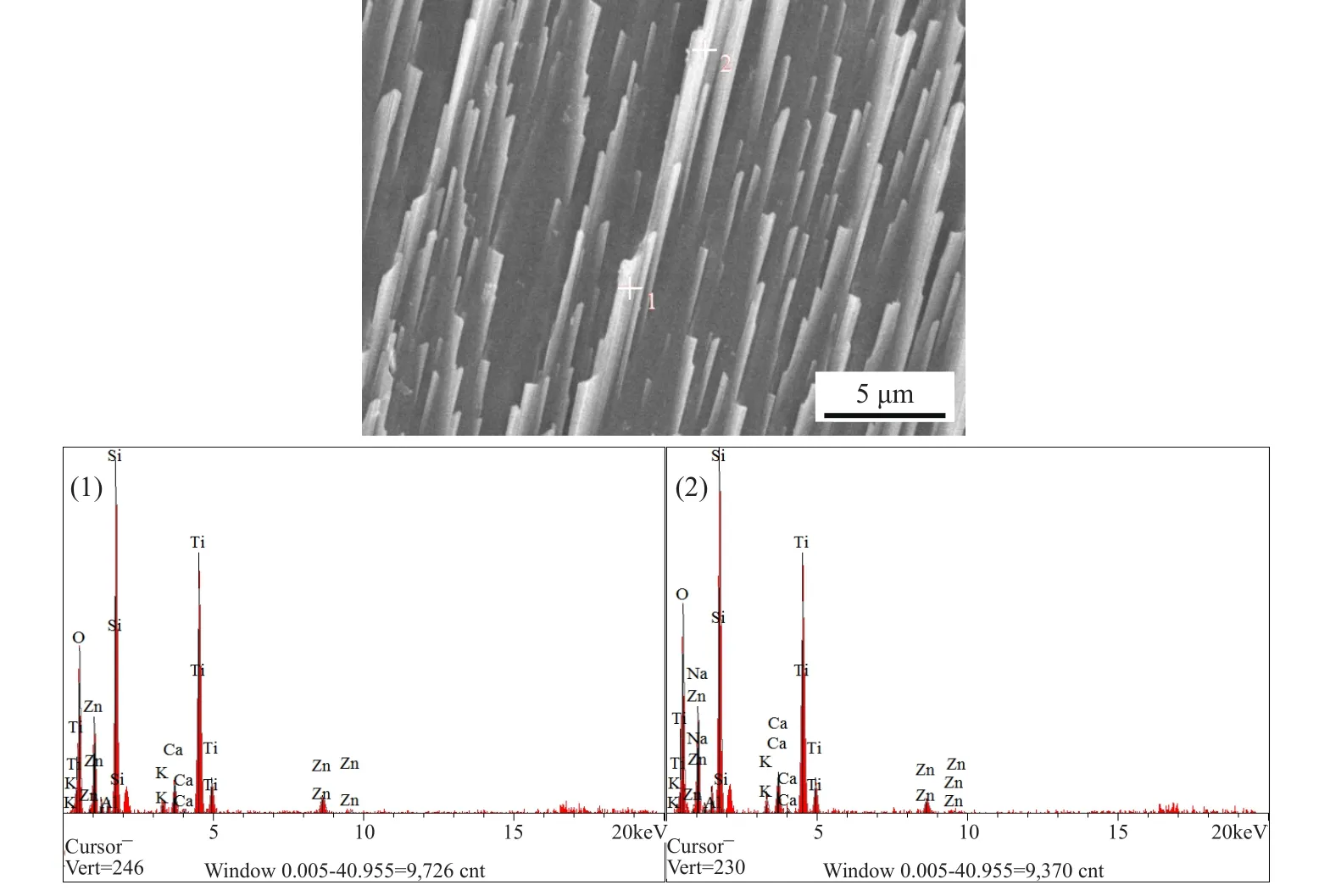

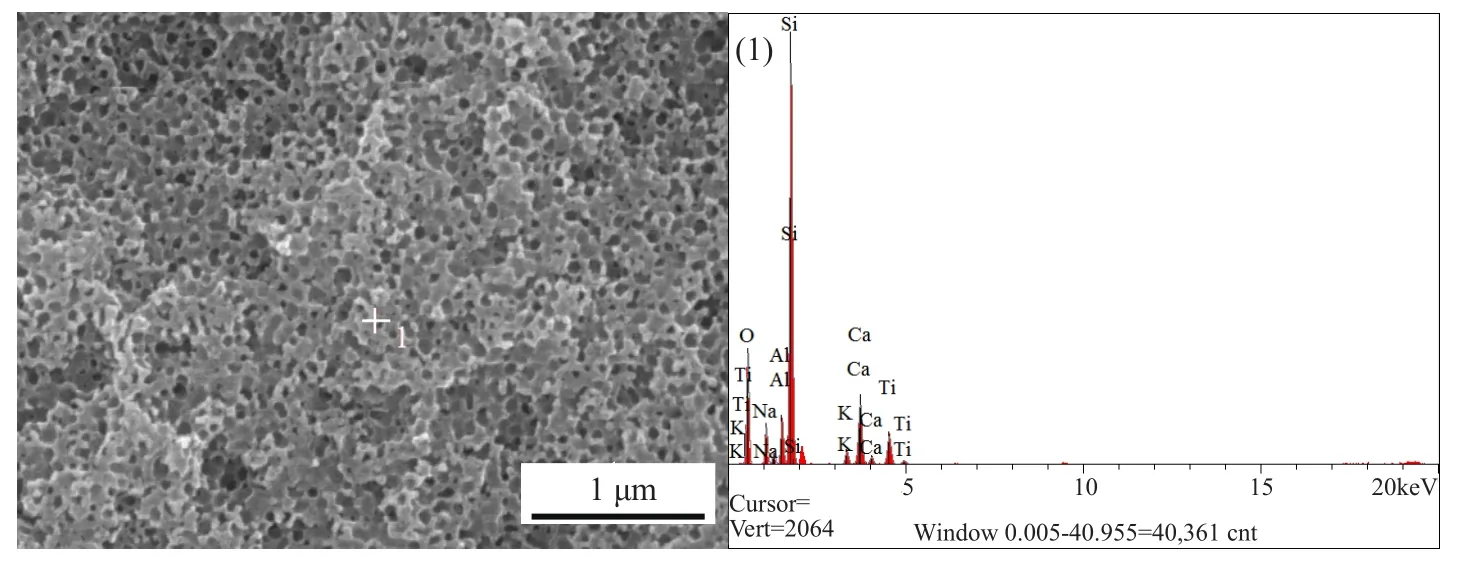

选取最优配方的样品,釉表面用5%的HF腐蚀3 min,再用超声波仪器清洗30 min,用烘箱干燥后,进行SEM与EDS测试分析。图3中(a)是釉面有析晶部位的SEM照片,(b)是无析晶部位的SEM照片。

从SEM(a)图中可以看出釉层中分布着大量的长条状晶体,晶体呈一定的方向生长;晶体的宽度在1-2 μm之间。从图(b)中可以明显看出有分相产生,分相液滴平均尺寸约为50 nm。

在实际烧制出的样品中,釉面的晶花呈金黄色是由金红石型二氧化钛呈色,而釉面呈蓝色调。这一原因可以用瑞利散射来解释:根据Rayleigh散射

表7 不同玻璃粉含量样品的釉面效果Tab.7 The glaze effect of different glass powder content

表8 因素水平表Tab.8 Factors and levels

表9 L16(45) 正交表设计Tab.9 L16(45) orthogonal arrangements

图1 最优配方的数码(a)、体视显微镜(b)照片Fig.1 (a) Digital photograph (b) Stereomicroscope photo

图2 样品的XRD图谱Fig.2 The XRD diagram of the sample

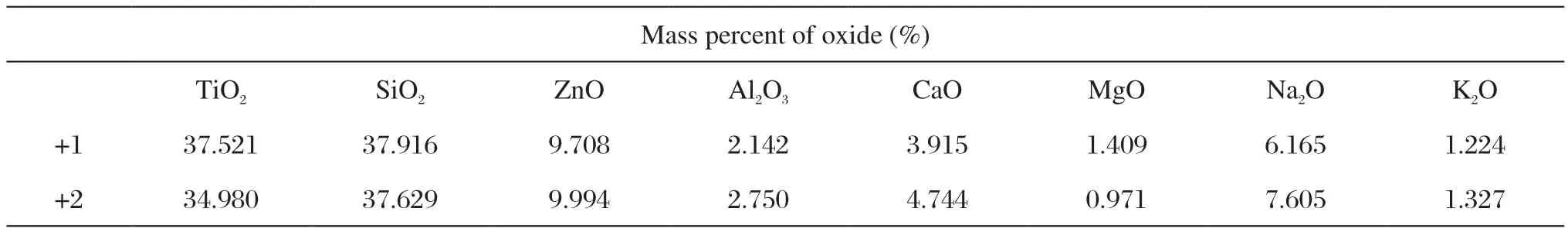

图(a)定点(+1)、(+2)位置均为条状晶体上,从其EDS能谱上可以分析得到,长条状晶体的主要组成是二氧化钛。二氧化钛含量约为36%左右,氧化铝的含量在2.4%左右,适合晶体的生长。

图3 最优配方样品的SEM照片Fig.3 SEM photos of the sample prepared with the best formula

图4 图(a)的定点EDS图谱Fig.4 EDS of the fixed-point of (a)

表10 图(a)的定点能谱分析结果Tab.10 The analysis results of the fixed-point of (a) by EDS

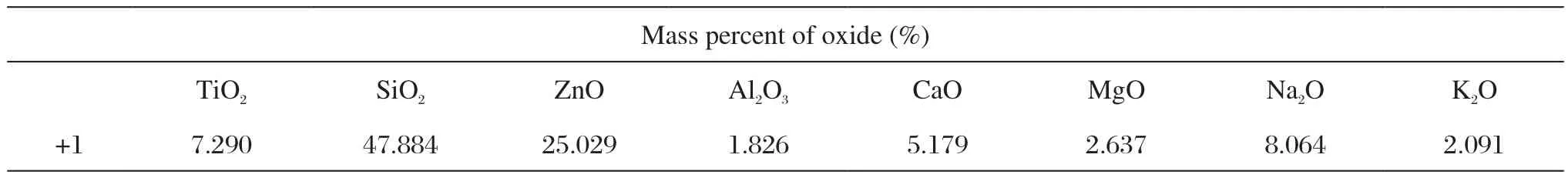

图(b)定点(+1)为釉基质位置,从其EDS结果可以看到基质中含有大量的助熔性物质如氧化锌,本实验加入氧化锌除了起到调节釉的熔融性能,还希望能生成少量的硅酸锌晶体。这是因为硅酸锌晶体的晶花形态一般为较规整的圆形,和金红石型二氧化钛呈树枝状的晶花搭配在一起可使艺术效果更加明显。从晶体的XRD图谱上可以看出只有金红石的衍射峰,没有硅锌矿晶体的衍射峰。

查阅文献可知1390 K左右时,锐钛矿二氧化钛转变为金红石型二氧化钛的吉布斯自由能:△G(1390 K)<0。二氧化硅和氧化锌反应生成硅锌矿的吉布斯自由能:△G(1390 K)<0。由吉布斯自由能可以看出,在 1120 ℃温度时,釉熔体可以自发生成硅锌矿和金红石。实验结果表明,在最优配方的釉熔体体系中只析出了金红石晶体。以下从晶体的析晶机制来解释这一原因:

图5 图(b)的定点EDS图谱Fig.5 EDS of the fixed-point of (b)

表12 图(b)的定点能谱分析结果Tab.12 The analysis results of the fixed-point of (b) by EDS

在本实验中,当釉熔体从1220 ℃开始冷却时,过冷度增加,因此晶体成核和生长的动力增大,从高温熔体中析出晶体除过冷度外还有熔解度这一控制因素。当温度在1120 ℃时,在本实验的SiO2-TiO2-ZnO 高温体系中,金红石和硅锌矿因在体系中熔解度的不同会有不同程度的过饱和现象,因此都会有从高温熔体中析出晶体的趋势。

金红石和硅锌矿从高温熔体中析出晶体时,伴随有热量的放出,即结晶热(△HC)。由于从实验中直接测量结晶热较为困难,故常用熔解热(△Hs)来代替结晶热,在实际应用上,一般是把结晶热和熔解热看成数值相等而符号相反的,即:

由热力学数据手册查得金红石的熔解热是66944 J/mol,而硅锌矿的熔解热为83680 J/mol,高于金红石的熔解热。因此,在本实验的析晶温度时,析出硅锌矿因放出的热量大,导致晶核周围熔体的温度局部增大,降低了硅锌矿析晶的过冷度,从而增加了硅锌矿的析出难度,这应该就是本实验中金红石型二氧化钛晶体发育较好且多、而无硅酸锌晶体的原因。

3 结 论

(1)实验得到最优配方为:氧化钛16wt.%、玻璃粉49wt.%、氧化锌16wt.%、石英9wt.%、萤石5wt.%、高岭土5wt.%。其釉式为

(2)在析晶温度点1120 ℃保温,只生成了金红石型二氧化钛,晶体发育较好;因硅锌矿晶体熔解热高、析晶放出的热量大,致使熔体的过冷度降低,导致样品中无硅锌矿晶体析出。

(3)烧制的样品釉面光泽度较好、釉面较为平整;晶花大小约为3.1-4.4 mm,形态较规整,呈交叉的树枝状或放射状,艺术效果较好。

(4)釉熔体可见明显分相,分相液滴平均尺寸约为50 nm,其分相液滴使瑞利散射增强,导致釉面呈蓝色。