轨道车辆空调送风风道优化计算

浙江盾安人工环境股份有限公司 邢鹏 陈其功 王文坤 张克鹏

【关键字】:轨道车辆空调;送风风道;数值模拟;流量分配

0 引言

轨道车辆空调送风风道出风口的风量决定了车厢内部的气流组织,直接影响车厢内的温度、速度分布和车厢的热舒适性[1-3]。因此,风道出风口的风量与理论风量的偏差是评价风道性能的重要指标,在实际的设计生产中要将偏差限制在一定范围内,本文以某轨道车辆空调送风风道为研究对象,采用CFD方法计算风道的流量分配,并提出了优化方案使其满足设计要求。

1 研究对象

空调送风风道安装在车厢的顶部,风道上部的进风口与双蜗壳离心风机相连,底部的出风口短管与乘客室相连。本次计算选用的风道模型如图1所示,风道为静压风道,总长16.84m,总宽1.39m,高0.165m。单侧风道有两个进口,进口处设置有导流板,导流板将进口的气流分为三路,第一路流向风道的两端,从风道两端底部的出风口流出,此流路上设置有两块网孔板,尺寸分别为284×80mm、320×80mm,厚度1.2mm,圆孔直径9mm;第二路从正对着进口的出风口流出;第三路流向风道中间区域,并从风道底部的出风口流出。风道内部出风口正上方设置有梯形的隔板,厚度约1.2mm,在出风口正上方的隔板处开相应数量的方形孔,方形孔尺寸为43.2×80mm,气流穿过方形孔从相应的出风口流出。

图1 风道的几何模型

风道内部结构复杂,需简化一些对流动影响微小的几何特征,减少网格数量,提高网格质量,提高计算的收敛性和计算效率。风道内部的挡板和梯形隔板厚度1.2mm,相对于整个流道的尺寸而言非常小,厚度方向对流动的影响可以忽略,所以将其简化为零厚度的面。流道中的网孔板厚度为1.2mm,网孔直径9mm,如果要保留网孔板的全部几何特征,则在划分网格时需要将板厚方向的网格尺寸设置为小于1.2mm的值,此时网格总数骤增,耗费巨大的计算资源,却对计算精度提高很小。由于网孔板很薄,可以忽略厚度方向对流动的影响,只需要考虑网孔板的孔径和网孔板的尺寸对流动的影响,所以将网孔板简化为零厚度的网孔面。

风道的三维结构中进口的尺寸为750×215mm,如果直接将此区域作为风道的进口,在边界条件的设置中会引入误差。因为在实际的装配关系中,风道的进口与一台双蜗壳离心风机的出口直接连接,而蜗壳出口的尺寸仅为220×165mm,以蜗壳的出口尺寸作为风道进口的进口尺寸更符合实际情况。风机蜗壳出口与风道进口的示意图如图2所示。

图2 风机出口与风道进口示意图

经过对原始风道几何模型的合理简化,最终的风道计算模型如图3所示。

图3 风道的简化模型

2 模型建立与计算设置

2.1 控制方程

风道进口马赫数约为0.024,远小于0.3,可以认为风道内部的流动是不可压缩流动;由于风道的壁面贴有保温棉,因此忽略风道与外界的换热,此时风道内部的空气温度为恒定,且静压变化较小,所以计算中空气的物性设为定值。风道进口雷诺数约为99000,因此认为风道内部为充分发展的湍流流动,也不考虑流动的瞬态效应,此时风道内部的定常不可压缩雷诺时均N-S方程[4-5]如下:

本文计算采用Fluent软件进行,Fluent软件是基于有限体积法的CFD软件,提供了灵活的网格特性,可以使用非结构化,包括三角形、四边形、四面体、六面体、金字塔形网格来解决具有复杂外形的流动,也可以使用混合型非结构化网格。对于流动具有较大梯度的流动区域Fluent提供的网格自适应功能可以在很高的精度下获得流场的解。

Fluent可用于二维平面、二维轴对称和三维流动分析,可以完成多种类型的流动分析,定常与非定常流动分析、不可压缩与可压缩流计算、层流与湍流模拟、传热和热混合分析、化学组分混合和反应分析、多相流分析、流固热耦合分析、多孔介质计算等。同时提供了丰富的湍流模型及壁面处理方法,包括S-A模型、k-epsilon模型、k-omega模型、Reynolds应力模型、LES模型、标准壁面函数、可缩放壁面函数、增强型壁面函数等。

Fluent软件丰富的物理模型和稳健的求解器可以快速的解决工程中遇到的难题,在工业生产中得到了广泛的应用。

2.2 计算网格

计算域的网格质量是数值计算精度和计算速度的关键,对于复杂结构采用四面体网格能够准确的捕捉几何特征,防止几何失真。本文选用四面体网格对计算域进行划分,在挡板、梯形板和网孔板等速度梯度较大的区域进行网格加密,准确的捕捉几何形状,提高计算的准确性,网格总数为858万,风道进口处计算网格模型如图4。

图4 风道进口处计算网格模型

2.3 计算边界

风道计算的边界条件设置如下:

(1)流动工质定义为19℃的空气,常物性,定常湍流流动.

(2)进口给定速度边界条件,方向垂直于入口边界,指定湍流强度和水力直径.

(3)出口给定压力边界,指定表压,环境压力设置为101325Pa.

(4)壁面指定为光滑绝热壁面。

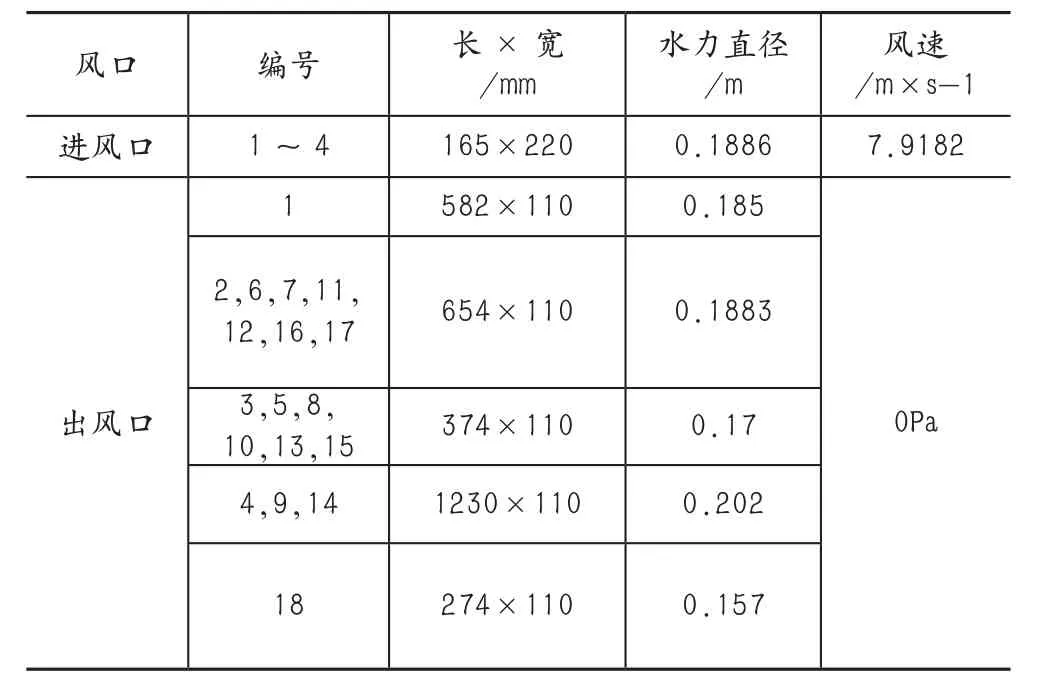

对流项采用二阶迎风格式,扩散项采用中心差分格式,湍流模型选择Realizablek-epsilon模型,壁面函数选择标准壁面函数,选择基于压力的求解器。图5是风道的出风口示意图及出风口的编号,表1是具体的几何尺寸及边界参数。

图5 风道出风口的编号

表1 几何尺寸及边界参数

3 计算结果对比及分析

3.1 原始结构与优化方案计算结果对比

表2是原始结构的各个出风口的流量,从表中可以看出风道出风口1、3、5、13、15、16、18的流量与理论流量偏差较大,超出了±15%的范围,风道最大阻力112.7Pa。

原始风道的结构不能满足理论出风量的要求,因此需要调整风道的内部结构来调整各出风口的风量,本文主要通过封堵梯形隔板的开孔来调整流量。

首先,将整个风道分为5段,对各段的流量分配进行优化,当每一段的流量分配满足设计要求时,整个风道的出风量必然满足设计要求。出风口1~3为第一段,出风口4为第二段,出风口5~13为第三段,出风口14为第四段,出风口15~18为第五段,对各段的隔板开孔进行封堵只会影响风量在各段内出风口的风量分配,并不会影响其他段出风口的风量。风量调整的基本原则为:需要增大某一出风口的风量,就要对组内其他出风口上方的隔板开孔进行封堵;需减小某一出风口的风量,就要对此出风口上方的开孔进行封堵。

表2 原始结构的计算结果及偏差

经过一系列的优化方案计算,最终确定的优化方案如下:

(1)在OUT2处,堵住静压腔第1、3、6个开孔;在OUT3处,堵住第1、5、6个开孔。

(2)在OUT5处,堵住第4、6个开孔;在OUT6处,堵住静压腔第8个开孔;在OUT12处,堵住第1个开孔;OUT13处,堵住第1、3个开孔。

(3)OUT15处,堵住第2、5、6个孔;在OUT16处,堵住静压腔第1、5、7个开孔;在OUT17处,堵住第3、5、9、10个开孔。

孔的编号顺序与出风口编号增大的方向一致,最终优化方案计算得到的出风口的风量如表3所示,各出风口的风量偏差已满足设计要求。

表3 优化结构的计算结果及偏差

outlet7 0 248.31 230 7.96 outlet8 0 133.31 130 2.55 outlet9 0 481.58 435 10.71 outlet10 0 137.77 130 5.98 outlet11 0 249.55 230 8.50 outlet12 0 256.27 230 11.42 outlet13 0 138.13 130 6.25 outlet14 0 403.48 435 -7.25 outlet15 0 136.18 130 4.75 outlet16 0 206.29 230 -10.31 outlet17 0 197.51 230 -14.12 outlet18 0 119.16 140 -14.89

3.2 计算结果分析

原始结构中出风口1的风量太小,通过对出风口2、3处隔板开孔的封堵,增大了出风口1的风量,图6是出风口1上方Z=3.305m截面的Z向速度分量云图,通过对比可以看出经过优化后出风口1处右侧三个孔的Z向速度明显增大。

原始结构中,出风口18的风量严重不足,通过对出风口15、16、17处隔板开孔的调整,风量大幅增加,已满足设计要求,Z向的速度分量分布如图7所示。

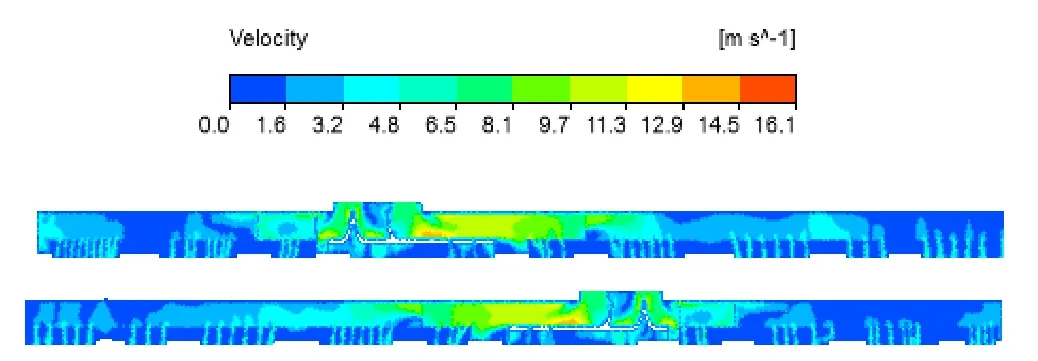

图8~图11是优化后的风道的X=-5.25m、-6.06m、-7.78m和Y=-0.51m截面的速度云图和矢量图,从图中可以发现在进口导流板、网孔板附近流速较大,其余区域的风速基本在8m/s以下,较小的风速可以降低送风的噪音。

图6 出风口1上方Z = 3.3m截面速度分布

图7 出风口18上方Z = 3.3m截面速度分布

图 8 X = -5.25 m 截面速度云图和矢量图

图 9 X = -6.06 m 截面速度云图和矢量图

图 10 X = -7.78 m 截面速度云图和矢量图

图 11 Y = -0.51 m 截面速度云图和矢量图

4 结论

本文采用CFD方法对风道的流量分配进行了计算,并对风道结构进行优化,减小了实际风量与理论出风量的偏差,同时得到以下结论:

(1)通过调整风道内部隔板的开孔面积可以实现对出风口风量的调节。

(2)经过优化后的风道,仿真计算的出风量与理论出风量的偏差在±15%以内。