化工机械用金属材料脆化损伤研究

(甘肃工业职业技术学院,甘肃 天水 741000)

化工机械设备由于工作环境较为特殊,因此在机械用金属材料上需要其具有较好的耐高温、耐强酸、耐压力等性能,对材料硬度与耐磨性也有着较大的要求[1]。化工机械用金属材料在日常机械运行过程中会对材料表面造成脆化磨损,增加机械故障发生几率且减少机械使用寿命。因此对化工机械用金属材料脆化损伤进行研究,找到其脆化损伤的主要影响因素。

1 实验方法

化工机械在工作过程中的高温、振动等因素作为导致机械用金属材料脆化损伤原因,因此准备尺寸为300mm*150mm*20mm的不同材料试板三个。试板单边破口为22.5°,根据间隙为12mm~13mm[2]。分别将试板放入液压振动深孔钻床上,以转速为960r/min的喷吸式麻花钻进行切削后对材料表层进行观察。随后将试板坡口与垫板堆焊三层用实验焊条进行填充后,接通140A电流,道温为250℃~300℃,焊后回火温度为760℃,4h后随炉冷却到400℃后出炉。

2 结果分析

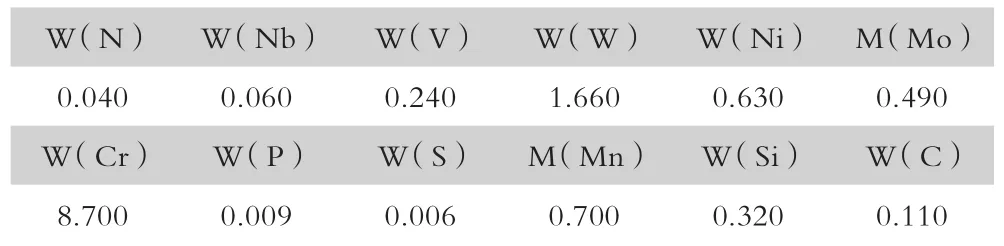

对三个试板进行处理后,用线切割的方式从样板上取约0.4mm薄片,制成金属薄膜试样,利用JEM-2010型透射电镜进行组织结构观察[3]。针对三种金属熔敷金属化学成分与不同化工机械用金属性能比较进行比较,如表1、表2所示:

表1 熔敷金属化学成分

表2 不同化工机械用金属性能比较

3 化工机械用金属材料脆化损伤原因分析

3.1 成分对金属材料脆化损伤影响

化工机械用金属材料脆化损伤程度的不同主要取决于金属材料本身。在众多化工机械用金属材料中合金相对于其他单一金属材料来说有着更好的性能,而合金材料随着合金成分的改变而呈现出不同的性能[4]。

化工机械用金属材料在改变其合金元素后能够在一定程度上改善材料脆性,而金属材料中杂质达到一定含量时,会使材料性能大大降低。

3.2 组织结构对金属材料脆化损伤影响

针对金属材料脆化损伤原因分析过程中,组织结构对于金属材料也有着极大影响。金属材料在稳定情况下具有极好的韧性与塑性等环境抗力,这主要由于金属材料中的分子成分对氧的溶解度较快,在这一过程中减少孔隙原子的有害作用。

不同的化工机械用金属材料憨头不同量的晶粒,而含有晶粒较少的金属材料其性能较差。含有粗大晶粒较多的金属材料会拥有较好的断裂韧性,但延展性较差。在研究过程中可以发展,通过对金属材料中的晶粒进行细化,能够全面提高金属材料组织延展性且增加其断裂韧性,也就是能够通过加工减少片层组织长达速度,从而获得一种性能更加优越的化工机械用金属材料。

3.3 晶体结构对金属材料脆化损伤影响

化工机械用金属材料由不同的晶体结构组成,每种金属的晶体结构都有着理想的配比,而当结构中一种原子含量增加会对整体材料性能造成影响。金属材料晶体结构中能影响材料脆化损伤的主要因素为轴比与单胞尺寸。金属材料晶体结构中轴比与单胞尺寸的减少都会让材料脆性有着极大改善。

单胞尺寸的减少会使材料结构中位错柏氏矢量酱烧,从而降低材料位错线能量,增加其变形可能性。而金属材料晶体结构中的轴比变化与其中原子尺寸有关,对材料强度有着关键影响。

4 结语

在对化工机械用金属材料脆化损伤进行研究过程中,通过对不同化工机械用金属材料进行试验,从而对影响金属材料脆化损伤原因进行分析。

不同金属材料在加工使用过程中都有着各自的优缺点,因此在对不同材料的机械化工使用中需要针对其材料的优缺点进行不断调整。研究主要针对金属材料共同性能进行研究,对发现的结论进行集中利用,为提高化工机械性能提供可靠依据。