基于综合自动化平台的数字化矿山运营管理

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

缅甸莱比塘铜矿(简称L矿)位于缅甸实皆省(Sagaing)南部,与该省最大的城镇蒙育瓦(Monywa)直线距离约5km,公路里程约26km。蒙育瓦铜矿区处于缅甸中部中央沉降带的内火山弧上,产于钦敦江冲积平原西侧的晚第三系火山碎屑岩和晚期的安山岩-英安岩体内,沿北西走向分布有四个铜矿段,其中S矿、S南矿、K矿三个相邻,L矿位于S矿东南约7km处,是其中最大的一个。项目建设期3年,露天开采期32年,其中达产期31年,减产期1年,设计规模为100kt/a高纯阴极铜,是亚洲目前第一大湿法炼铜项目。

L矿的采矿生产管理和调度一直沿用传统的矿山生产管理模式,生产数据由人工记录,工作效率较低,制约了液压铲和卡车等设备利用率的提高,难以适应现代化大矿山大规模采矿和剥岩生产任务发展需要。为了改变这种传统的生产模式,加速矿山信息化、数字化建设,实现矿山的精细化管理,降本增效,L矿于2016年开始着手构建综合自动化矿山平台,初步完成矿山的监管控一体化。

2 综合自动化平台的初步构建

通过采用现代信息技术、计算机技术、通信技术、自动化控制技术等各种高科技技术,结合先进的露天采矿生产管理理念,基于二维矿山GIS图形,导入矿山地理信息和设备运行信息,以及高精度引导获得的地测采技术信息,在矿区建立数字化调度中心,最终初步形成一个信息化、智能化、社会化的综合自动化平台。

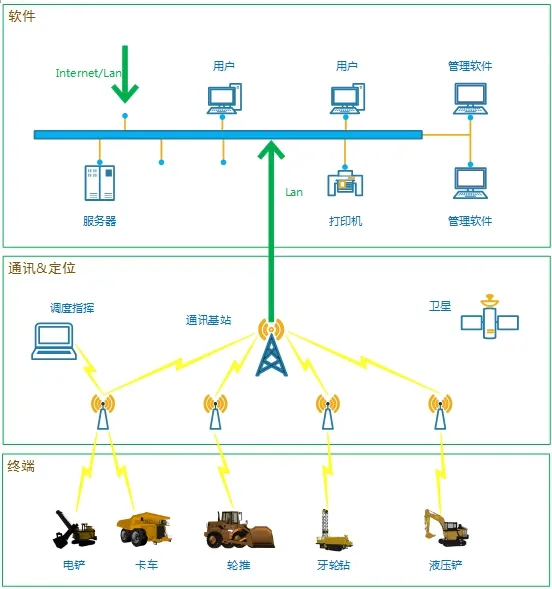

其系统结构如下图:

图1 自动化平台的初步构建

图2 高精度引导地测采炮区管理平台

3 依托综合自动化平台各个子平台的形成

基于综合自动化平台,以调度中心为纽带,通过分析矿山各项工作之间逻辑关系,结合系统各个功能模块,形成二维监控可视化平台、生产智能调度平台、高精度引导地测采信息共享平台、设备报警维修管理平台、综合数据中心这五大子平台。

3.1 二维监控可视化平台

二维监控为矿山地理信息和设备运行信息的综合展示平台,将整个矿区的各个关键区域,包括采场道路网、破碎站、修理总厂及各个分厂、堆浸场、排土场以及所有运行的矿山设备信息进行虚拟展示和编辑更新。通过在矿区各个重点区域安装高清可移动摄像头,将其直观的展示在调度中心监控大屏上,则调度中心能够随时观察到现场的实际情况,出现问题能够结合实际,并做出正确的决策。

结合二维监控和矿区高清视频系统,构建全矿山二维监控可视化平台对整个矿山整体及其相关现象在调度中心进行数字化再现,实现整个矿区的前方位、多角度的全场景展示。

3.2 生产智能调度平台

生产智能调度平台全面的展示矿区车铲的关键信息、车铲匹配和各区域车流信息,可以直观、快速了解每一台挖掘机的配车情况、挖掘机当前的装车效率和平均装车时间、卡车当前的状态、位置及预计到达时间,当前挖机作业状态下对卡车的需求数量等关键信息。使调度中心快速掌握每一台挖掘机的运行情况,第一时间发现卡车延误、挖机欠车、压车、挖机效率低等各种不利因素并及时进行分析解决。生产智能调度平台从全局角度展现车铲关系和车铲作业活动,二维监控可视化平台从虚拟现实角度展示卡车位置及运行状态,两者结合使用,调度中心对现场情况进行准确了解和分析,掌握全局并及时识别欠压车、挖掘机效益异常,及时下发调度指令、分析低效原因,提高挖掘机和卡车生产效率。

智能调度是生产智能调度平台的核心功能,通过智能调度实现对现场设备的实时动态规划和实时动态调度,有效降低设备空置率,提高矿山主要设备的综合效率。智能调度综合考虑挖掘机作业效率、卡车循环时间、路径饱和率、品位控制、车铲约束等因素,应用Dijkstra、F1oyd、矩阵算法、动态规划等算法,计算出最佳车铲关系和卡车路径。

L矿作为大型露天矿山具有挖掘机分布广,道路复杂的特点,所以采用分台阶分区锁定智能调度,根据矿山、挖掘机作业台阶、作业区域、排土场堆浸场等因素,对挖掘机进行分组并进行组内卡车智能调度,实现组内卡车实时动态优化指派。智能调度使卡车调度相对人工指派更加合理、优化和及时,有效的降低车铲相互等待时间、提高挖掘机和卡车生产效率、降低调度员临时调配卡车的工作量,并最终实现对现场生产的精细化管理。

3.3 高精度引导地测采炮区管理平台 (图2)

高精度引导地测采炮区管理平台是通过厘米级的GPS定位系统,对牙轮钻机钻杆位置的准确定位,穿孔深度的准确检测以及结合炮区管理系统的对孔引导功能,提高对孔准确度和穿孔效率,提高穿孔质量,并通过炮区管理系统实时显示穿孔过程,技术人员可根据穿孔过程获取穿孔效率、岩性备注等信息,及时的对爆破设计进行优化,提高爆破质量。对挖掘机其关键部位的精确定位,实现了对挖机铲斗、履带高程准确检测,结合炮区管理系统,使调度中心和挖机操作手能够实时掌握台阶设计高程、履带实际高程、矿岩界限和作业准确位置,明确物料信息,降低矿石贫化损失率,并杜绝超挖欠挖的现象。最终可依托高精度引导地测采炮区管理平台,实现对现场生产技术的精细化管理。

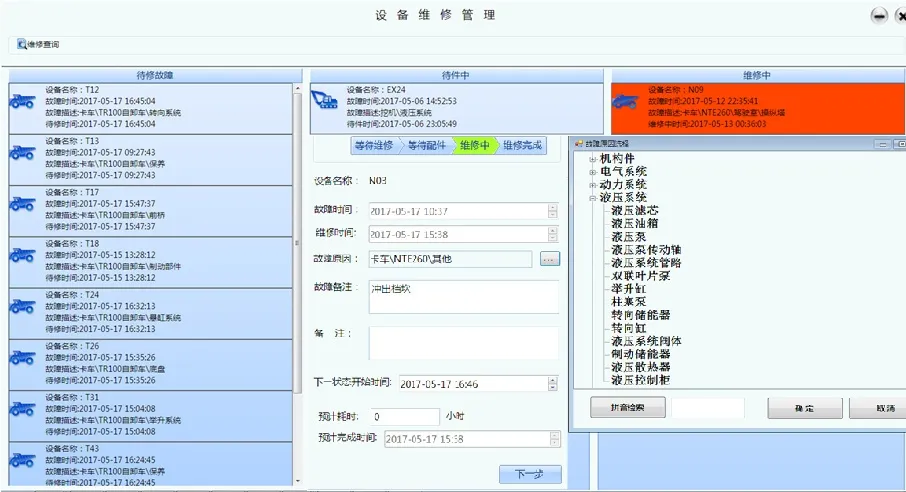

3.4 设备报警维修管理平台 (图3)

在大型露天矿山中,设备的维修管理是重点工作,直接影响着矿山产值,通过设备报警维修管理平台,实现对矿山大型设备从故障报警、维修、库房取件等一系列维修过程的跟踪和监督,实现了准确统计设备状态,以及设备完好率、利用率、实动率等相关大数据的目的,修理厂可根据大数据对不同故障维修过程、维修耗时以及故障原因进行详细分析,提高维修效率。物资部门也可对耗件情况进行分析提高备件管理能力。通过设备报警维修管理平台,最终实现现场设备维修备件的精细化管理。

图3 设备报警维修管理平台

3.5 综合数据中心

综合数据中心是属于采矿大数据应用的范畴,生产和设备绩效数据当班可用,可实时了解当班生产计划执行情况、挖掘机作业效率等关键信息。对历史设备运行情况、生产过程、产量、效率等数据进行采集、加工、分析,并存储在该平台中。通过综合数据中心,全面整合人力资源、生产、技术、物资采购等矿山各方面综合数据,通过报表系统对数据进行二次加工和深度挖掘,并通过各项报表直观的展现出来,分析项目生产经营经济效率,为各级领导提供决策依据。

4 初步数字化矿山建设后带来的优势

L矿通过进行数字化矿山建设,初步形成以现场安全生产为核心,调度中心为纽带,依托综合自动化平台实现安全、生产、技术、设备管理、物资采购、人力资源、经济核算、质量管理的监管控一体化。

2017上半年综合自动化平台开始建设,4月~5月进行试运行,6月基本实现正常运行,对比2016年下半年和2017年下半年挖掘机小时效率,数据显示,综合自动化平台形成后,矿山主要设备效率有了明显的提高。

表1 对比2016年~2017年数字化建设效率

5 结语

信息化建设是水电十局矿山管理提升的重要举措,L矿作为水电十局生产总承包的重点矿山,率先进行数字化矿山建设,为企业的信息化建设奠定了基础。平台目前在L矿平稳运行,实时调度、直观展示、综合分析等方面的优势得到充分发挥,下一步项目技术人员将不断研究,持续探索,结合矿山实际情况,继续开展平台深度应用工作,深挖其平台应用潜力,并注意培养相关人才,为水电十局未来矿业发展之路打好基础。