基于热补偿原理的Ti2AlNb+GH536真空钎焊夹具设计技术研究

■ 梁冬冬 朱晓婵 郭相峰/中国航发西航

利用材料在温度变化时热膨胀系数不同的属性,通过理论计算确定合理的夹紧装置所用材料和结构,完成了发动机导向叶片内支承蜂窝组件真空钎焊夹具设计,确保了真空钎焊过程中对零件准确的定位和夹紧,防止零件变形。

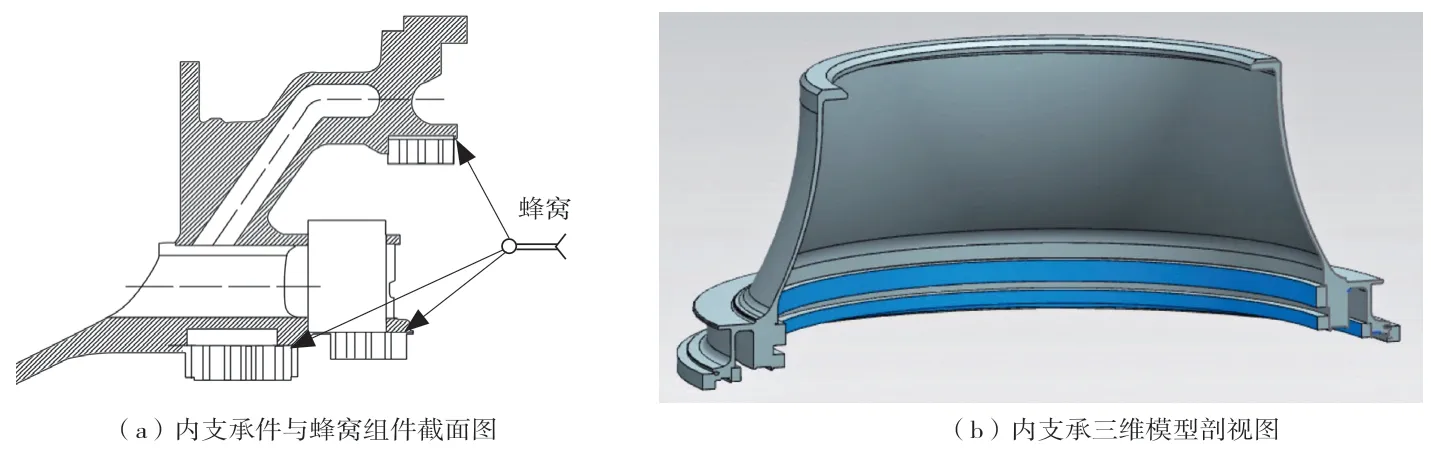

由Ti2AlNb制成的导向叶片内支承为大型薄壁环形零件。产品设计要求在其内壁用真空钎焊焊接3级材料为GH536的高温合金蜂窝组件。工艺设计要求用一套夹具完成3级蜂窝组件和内支承组件的定位夹紧,在真空钎焊炉内的整个工作过程中,夹具对零件始终保持夹紧但又不能夹伤零件,同时不能造成零件整体变形。导向叶片内支承焊接组件如图1所示,图1(b)中蓝色为蜂窝组件表面。

由于基体和蜂窝组件的材质不同,无法使用储能点焊定位,而需要通过夹具进行定位和夹紧。在整个过程中,夹具须始终保持对零件的夹紧且不能造成零件变形。

本项目通过对材料热变形技术的分析研究,提出了利用不同材料在温度变化时热膨胀系数不同的机理,选用热膨胀系数能满足要求的工装材料,设计出结构尺寸合理的夹紧装置,解决了夹紧问题;通过若干个独立的夹紧装置沿圆周方向分布,对零件和蜂窝组件进行分段夹紧,避免了零件产生变形。

图1 导向叶片内支承焊接组件

真空钎焊夹具设计

难点分析

在工作温度变化过程中,要求夹具始终保持对零件的夹紧且不能变形。普通工装常用的夹紧方式(如弹簧、螺纹连接件等)都不适用。另外,真空钎焊工艺要求3级蜂窝组件同时焊接,且每个蜂窝的表面需要夹具全覆盖式夹紧,如何设计出合理的夹具结构,满足3级蜂窝组件同时焊接是该项目的难点。

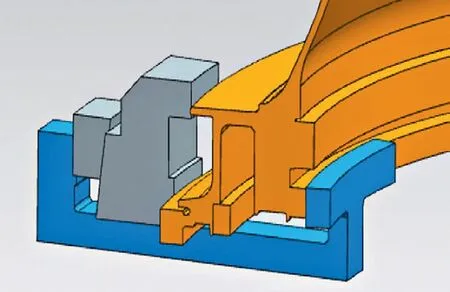

设计原理

在常温状态下,蜂窝组件和内支承件被夹块夹紧在夹具中,如图2所示。当零件和夹具在真空钎焊炉中加热到近1000℃时,蜂窝组件、内支承件、夹块和夹具体均会产生热膨胀。为使夹紧装置保持对零件的夹紧但又不夹伤零件,利用材料在温度变化时热膨胀系数不同的属性,根据蜂窝和内支承零件尺寸和材料的热膨胀系数,通过理论计算,确定夹块和夹具体材料的热膨胀系数和尺寸,使其热膨胀量与蜂窝和内支承件的热膨胀量相匹配,从而既保证夹紧装置对零件的持续夹紧,又不会夹伤零件和使零件产生变形。

图2 夹紧装置结构

图3 定位盘结构示意图

图4 夹紧装置布局

夹紧装置中的夹块设计成相同材料的两个部分,接触零件的部分设计成与零件配合表面相适应的结构形状。夹块两部分配合的表面设计成楔形面,工作时通过楔形面消除间隙,保证零件与蜂窝组件可靠夹紧。

夹具总体结构设计

导向叶片内支承为大型薄壁环形零件,要焊接的蜂窝组件为圆环形,为避免整体夹紧结构使零件产生变形,采用若干个独立的夹紧装置沿圆周方向分布,对零件和蜂窝组件进行分段夹紧。

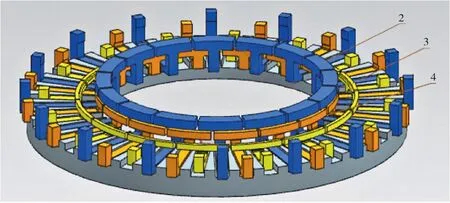

真空钎焊工艺要求3级蜂窝组件同时焊接,且每个蜂窝的表面需要夹具全覆盖式夹紧。考虑到空间布局问题,每1级蜂窝组件设计16组夹紧装置,3级共48组夹紧装置沿圆周均匀分布。夹紧装置与蜂窝接触的表面设计成扇形结构,尽可能多地接触蜂窝表面,保证可靠夹紧。

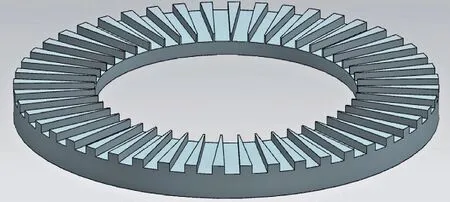

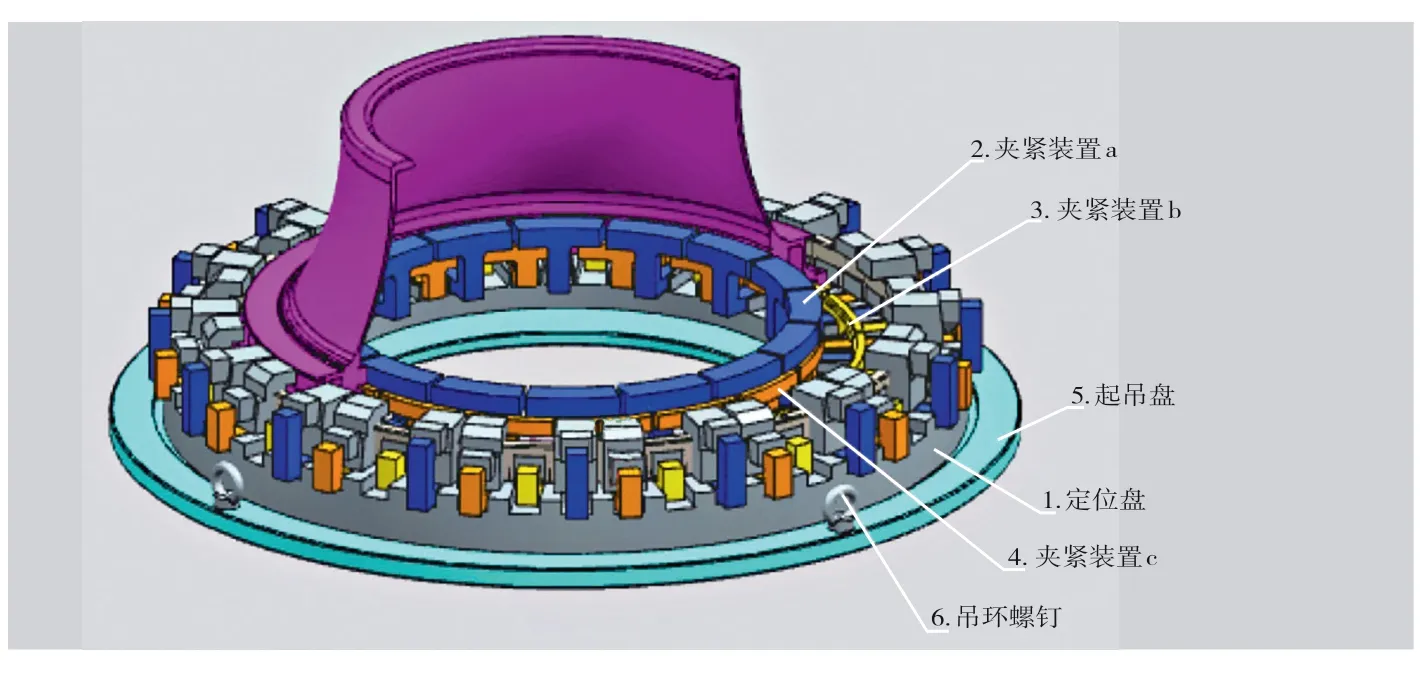

为方便48组夹紧装置排列布局,设计了带有48个等宽等深均匀分布径向槽的定位盘,将夹紧装置依次放置到安装槽中,完成3级蜂窝组件的夹紧,如图3所示。

夹紧装置布局如图4所示,可以看出,件2(蓝色组)和件4(橙色组)分别为夹紧另外2级蜂窝的16个夹紧装置的夹具体,件3(黄色组)为夹紧1级蜂窝的16个夹紧装置的夹具体。

效果分析

图5 导向叶片内支承蜂窝组件真空钎焊夹具

导向叶片内支承蜂窝组件真空钎焊夹具设计如图5所示,每1级蜂窝组件由16组夹紧装置分段夹紧,每组夹紧装置保证支承件与蜂窝组件在该段的夹紧可靠。3级蜂窝组件共48组夹紧装置沿圆周均匀分布,避免了真空钎焊过程中零件发生变形,解决了Ti2AlNb大型薄壁环形件与蜂窝组件真空钎焊工装夹紧的技术难题。钎焊夹具实物如图6所示。

图6 钎焊夹具实物

结束语

利用材料在温度变化时热膨胀系数不同的属性,确定合理的夹紧装置材料和结构,保证了真空钎焊过程中对零件的夹紧;同时采用若干个独立的夹紧装置沿圆周分段对零件和蜂窝组件进行夹紧,避免了整体夹紧结构使零件产生变形,满足了真空钎焊过程中的定位夹紧要求。