复叠式空气源热泵相变蓄能除霜低温适应性实验研究

唐雍博,曲明璐,秦瑞丰,余 倩,彭 博

(1.上海理工大学 环境与建筑学院,上海 200093;2.中国联合工程公司,杭州 310052;

3.上海核工程研究设计院有限公司,上海 200030)

近年来,针对空气源热泵在低温环境中使用的弊端,众多专家学者对提高空气源热泵低温适用性展开了研究[1-3]。复叠式空气源热泵是有效解决低温适用性的方法之一[4]。

但是复叠式空气源热泵和常规空气源热泵一样,当室外盘管温度低于室外空气的露点温度,且低于0℃时,室外盘管就会结霜[5],从而导致热泵运行性能恶化,能量转化效率降低。因此,为了保证机组运行良好,需对室外机进行周期性除霜。

当前,众多除霜方法中应用最广泛的方式是热气除霜,分为逆循环除霜和热气旁通除霜,但这两种方法都有弊端。开启逆循环除霜时,由于室内风机关闭,导致室内的取热量很小。当盘管温度很低时制冷剂无法再从中吸收热量,蒸发温度和蒸发压力明显下降,可能发生低压保护或湿压缩,最终导致热泵机组停机甚至压缩机损坏[6]。热气旁通除霜方式虽然在一定程度上改进了除霜性能,且对室内热环境影响较小,但是实验发现:当室外温度低于某一值时,会出现难以除尽换热器表面霜层的现象[7]。针对以上弊端,曲明璐等[8-10]提出了使用水作为蓄热材料的蓄能除霜方法,并且通过实验研究发现:复叠式空气源热泵采用蓄能除霜方法相较于热气旁通除霜方法,除霜时间减少了71.4%以上,除霜能耗降低65.1%以上。但由于水的显热蓄热不足,在低温级除霜和高温级制热同时进行时,会出现高低温级的吸气压力均较低的情况,制热量有限。

针对蓄热量不足这个问题,本文采用相变蓄能方法对蓄热器进行了改进,并且针对蓄能除霜系统在几种低温工况下的适应性进行了研究。

1 系统原理及结构

1.1 系统工作原理

图 1 为复叠式空气源热泵蓄能除霜系统的结构图,该系统主要由3 部分组成,分别是高、低温级循环和蓄热器。图中,F1,F3,F5,F9,F11 为球阀,F2,F4,F6,F7,F8,F10 为电磁阀。高、低温级对应的循环工质分别为R134a 和R410A。本实验系统主要运行3 种模式:常规制热模式、蓄热模式和不间断制热蓄能除霜模式。

图1 蓄能复叠式空气源热泵系统原理图Fig.1 Schematic diagram of the energy storage based cascade air source heat pump system

开启常规制热模式时,低温级循环工质从室外机吸热进入蒸发冷凝器放热,高温级工质从蒸发冷凝器吸热进入室内机放热。蓄热模式与常规制热模式区别在于:低温级工质从室外机吸热后首先经过蓄热器蓄热再进入蒸发冷凝器冷凝放热;高温级工质的循环状态则与常规制热模式时相同。开启蓄能除霜模式时,室外机风机关机,四通换向阀换向,低温级工质从蓄热器吸热后进入室外机冷凝除霜;同时高温级工质也从蓄热器吸热后进入室内机放热。

本实验系统根据控制图 1,开、闭相关阀门运行以上3 种模式。各模式下相应开启的阀门如表 1所示,其余阀门关闭。

表1 各模式下相应开启的阀门Tab.1 Open valves in different modes

1.2 蓄热器设计

1.2.1 相变材料选择

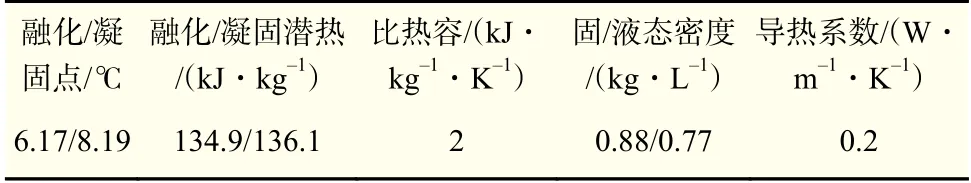

本实验选取16.7 kg 的有机相变材料RT10HC为蓄热材料,主要性质如表 2 所示。

表2 相变材料RT10HC 特性Tab.2 Properties of PCM RT10HC

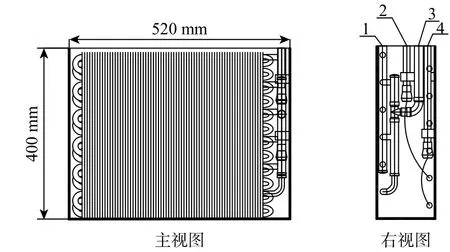

1.2.2 蓄热器结构

实验中选用的蓄热器结构如图 2 所示,其中管口1~4 分别为制冷剂高温级进口、高温级出口、低温级进口、低温级出口。由分液器分别引出3 排分管。蓄热器里蓄热材料在蓄热运行时吸收储存热量;除霜运行时释放热量。蓄热时,制冷剂从3 号口流入,通过分液器流入2,4,6 排管道加热管外蓄热材料,冷凝放热后从4 号口流出。蓄能除霜时,高温级制冷剂从1 号口流入,通过分液器流入1,3,5 排管道,吸收管外热量后从2 号口流出。蓄热器内布置了24 个测点,蓄热器内相变材料的平均温度取24 个测点的平均值。

图2 蓄热器结构示意图Fig.2 Structure of the heat storage tank

2 实 验

2.1 实验方法

本实验在上海理工大学的焓差实验室内进行。为了证明相变蓄能除霜方法在更广室外温度范围使用的有效性,本文在不同低温环境下进行了多组实验。本相变蓄能除霜实验总共做了6 个工况,其中工况2 为重度结霜,工况6 为中度结霜,工况1,3,4 介于中度和重度结霜之间,工况5 为轻度结霜。结霜程度的判断主要根据除霜后测得的融霜水质量来衡量,质量大于2.5 kg的作为重度结霜,融霜水质量在1 kg 左右的作为中度结霜。室内侧模拟工况干球温度为22±0.1℃,相对湿度为50%±3%。

实验开始阶段系统开启常规制热模式,待低温级排气温度稳定后切换到蓄热模式,观察到蓄热器低温级进出口温差基本不变时,判断蓄热结束。此后重新切换为常规制热模式,直至结霜结束,结霜时间根据供热量下降程度以及人工观察室外侧机组结霜情况进行控制。

蓄能除霜实验制热过程结束后,低温级机组停机60 s 以平衡系统压力,之后开启不间断蓄热除霜模式,直至除霜结束。除霜终止时间根据室外换热器最底层盘管温度达到2 ℃左右以及人工观察室外换热器表面情况来判断。

2.2 蓄热器放热量计算

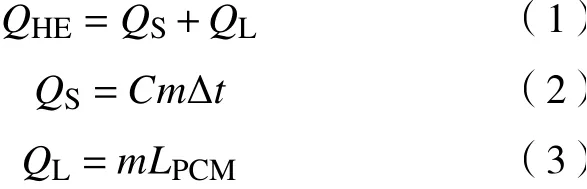

蓄热器内相变材料的放热量计算如下:

式中:QHE为蓄热器提供的总热量,kJ;QS为相变材料提供的显热量,kJ;QL为相变材料提供的潜热量,kJ;C 为相变材料的比热容,kJ/(kg·K);m 为相变材料质量,kg;Δt 为除霜前后相变材料温差,℃;LPCM为相变潜热,kJ/kg。

2.3 实验结果及分析

表 3 给出了相变蓄能除霜方法的实验工况及相关内容汇总。从表中可以看出,各工况下系统除霜所需时间都在520~770 s 范围内,对比文献[7]中,使用热气旁通除霜时,1.68 kg 的融霜水对应的除霜时间为35 min,本系统的除霜效果比较理想。此外可以看出在室外温度−15℃以上时,蓄热结束后相变材料的温度都可在16℃以上,低位热源充足。而室外温度−18℃时,蓄热结束时蓄热材料平均温度在10~12℃之间。由于潜热用尽后,显热释热慢,容易导致除霜时间变长,除霜期排气压力过低。本实验在室外温度−18℃工况下,工况6 除霜结束时虽然室外机最底层盘管未达到2℃,但观察室外机除霜状况,基本除霜完全,因此判断蓄热量满足除霜需要。

除霜期蓄热器的供热量与结霜程度有关,重度结霜工况下蓄热器供热量最大,轻度结霜时蓄热器供热量最小。6 种工况下,除霜期高温级平均供热量达到正常制热时的57.4%以上,因此除霜期对室内供热量影响较低。

表3 实验工况及结果Tab.3 Experimental conditions and main results

本文主要分析在环境温度−9℃时,在中度(工况1)和重度(工况2)两结霜情况下的系统除霜运行特性。

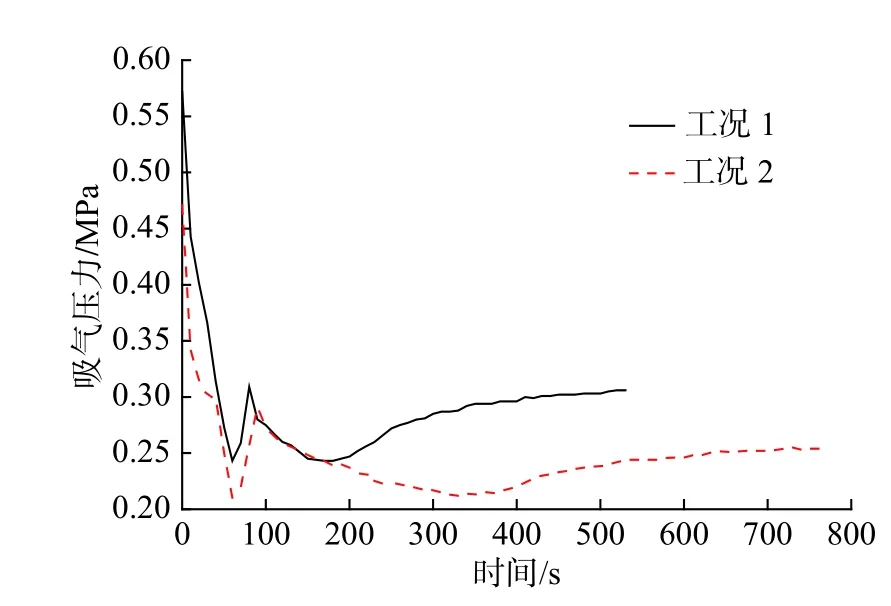

2.3.1 除霜期低温级运行特性分析

图 3 为系统除霜期低温级吸气压力的变化,由于工况1 结霜时间短,结霜量较小,因此除霜启动时刻工况1 的低温级吸气压力高于工况2。除霜启动后受四通换向阀换向影响,吸气压力都迅速降低,之后随着低温级制冷剂流量增大,吸气压力迅速升高。此后进入霜层融化的主要阶段,吸气压力缓慢下降。由于工况1 结霜量较工况2 少,因此融霜过程更迅速,180 s 时降到最低0.243 MPa。工况2 由于结霜量更大,因此霜层融化阶段持续时间更长,在330 s 时降到最低点0.212 MPa。之后随着室外机表面霜层的融化,吸气压力又缓慢上升。除霜终止时,两实验工况的吸 气压力分别达到0.306 MPa 和0.254 MPa。

图3 低温级吸气压力变化Fig.3 Variations of the suction pressure of low temperature cycle

从低温级吸气压力变化趋势来看,结霜量大的,吸气压力整体呈较低趋势。工况2 虽然为重度结霜,但过程中即使最低吸气压力仍有0.210 MPa,主要融霜阶段90~780 s 的平均吸气压力为0.240 MPa,且此过程中吸气压力相对稳定,波动较小,说明低温级除霜能量充足。

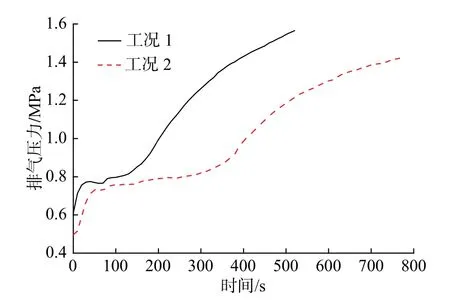

如图 4 所示,除霜启动后,由于压缩机排气端接入系统高压侧,排气压力迅速上升。之后进入霜层主要融化阶段,此阶段排气压力基本保持不变。工况1 在80~130 s 基本稳定在0.800 MPa 左右;而工况2 此过程持续时间更长,170~290 s 基本稳定在0.790 MPa 左右。霜层基本融化后,开始蒸发翅片上残留的水珠,此阶段排气压力升高速率很快。在除霜结束时,工况1 和工况2 低温级排气压力分别达到1.564 MPa 和1.422 MPa,除霜过程中排气压力平均升高速率分别为0.110 MPa /min,0.072 MPa /min。由此可见,结霜程度越重,排气压力升高越慢;整个除霜期排气压力相较于结霜程 度轻的也越小。

图4 低温级排气压力变化Fig.4 Variations of the discharge pressure of low temperature cycle

2.3.2 除霜期高温级运行特性分析

图 5 为系统高温级吸气压力变化。可以看出不同结霜程度下,高温级吸气压力的变化趋势相同,且几乎在同一曲线上。除霜开始阶段受四通换向阀换向影响,吸气压力迅速降低,之后随着蓄热器内相变材料的温度降低,吸气压力也相应降低。工况1 吸气压力从0.433 MPa 降低至0.090 MPa,工况2 吸气压力从0.416 MPa 降至0.036 MPa。

图5 高温级吸气压力变化Fig.5 Variations of the suction pressure of high temperature cycle

图6 为除霜期高温级排气压力的变化。随着除霜模式的开启,排气压力在除霜前30 s 迅速升高,之后伴随高温级换热进行,受吸气压力逐渐降低的影响,排气压力逐渐降低。除霜终止时,工况1 和工况2 排气压力分别为0.798 MPa,0.700 MPa。整个除霜期间,从30 s 开始,工况1 和工况2 排气压力降低速率分别为0.059 MPa/min和0.046 MPa/min。

图6 高温级排气压力变化Fig.6 Variations of the discharge pressure of high temperature cycle

2.3.3 制热量及蓄热器运行特性分析

图7 为不同工况下除霜期室内侧供热量变化曲线。由于除霜启动后需停机60 s 平衡系统压力,因此制热量均稳定在一个较低值。之后高温级从蓄热器内取热,制热量迅速上升,工况1 和工况2 分别在80 s 和60 s 达到供热最大值9.51 kW和8.68 kW,达到常规供热/结霜期供热量最大值的99.1%和85.9%。而后,由于蓄热器内提供的热量逐渐减少,制热量也相应降低。整个除霜期间,工况1 和工况2 平均制热量分别为5.67,5.22 kW,分别达 到常规供热/结霜期平均供热量的66.9%和57.4%。

图7 除霜期制热量变化Fig.7 Variations of the heating capacity during defrosting

如图 8 所示,由于开启不间断制热蓄能除霜模式时蓄热器同时为高低温级提供热量,导致相变材料的平均温度一直在降低。在除霜结束时,工况1 和工况2 的相变材料平均温度分别降低到8.3℃和6.9℃。由图可看出相变材料温度在8~10℃间,温度测点的下降速率减缓,因此该阶段为释放相变潜热的主要阶段。除霜过程中蓄热器在两工况下的释热量分别为3 424.56 kJ 和3 584.54 kJ,释 热速率分别为6.59 kJ/s 和4.66 kJ/s。

图8 除霜期相变材料平均温度Fig.8 Variations of the averaged phase change materialstemperature during defrosting

3 结 论

为研究复叠式空气源热泵相变蓄能除霜系统的低温环境适应性,本文做了6 种不同室外工况下的实验,并主要分析了−9℃时两种结霜工况的系统运行特性,得到以下结论:

a.不同温度不同结霜程度下,除霜所需的总时间为520~770 s,相较于热气旁通除霜,除霜速度还是较为理想的。在室外环境为−9℃时,即使重度结霜,低温级最低吸气压力仍高于0.210 MPa,且能够在770 s 内完全将霜层除尽。

b.在除霜期,6 种工况下高温级的平均供热量均达到结霜期平均供热量的57.4%以上,而供热量最大值也均达到结霜期平均供热量的85.9%以上,因此除霜期对室内供热量影响较低。

综上所述,采用复叠式空气源热泵相变蓄能除霜方法能使机组在–9~–18 ℃低温温度范围内正常运行,并且有效除霜和给室内侧供热。