宝钢钢锭用发热板性能优化研究

张建春

1.前言

为了减少钢锭头部缩孔和疏松,提高钢锭头部质量,在钢锭浇注结束后,一般采用向钢锭冒口部位加入保温剂、发热剂或发热板等材料,来减少缩孔和疏松的程度。保温剂的作用是阻止钢水与空气的直接接触,减少钢锭冒口向空气的散热,发热剂或发热板的作用主要是通过自身含有的发热物质的燃烧发热,向钢锭头部的钢水补充热量,同时发热板燃烧后形成的膨胀状态减少了钢锭头部钢水向空气的传热,减轻钢锭头部的热损失,控制钢锭头部最后凝固的效果[1-5]。随着新钢种的开发和新锭型的增加,对钢锭头部凝固效果提出了新的要求,发热板发热性能是否满足新的要求需要开展研究。本文对宝钢炼钢厂使用的三种常规发热板的化学、物理和发热性能进行了测试,分别对化学成分、发热量、燃烧温度和保温时间等性能参数进行了分析,并根据测试结果和新钢种对钢锭头部质量的具体要求提出了改进优化方案,最后对改进优化后的发热板进行了性能测试验证和工业化生产试验验证。验证结果表明,改进优化后的发热板保温性能良好,满足了新钢种和新锭型开发的要求。

2.化学成分检测

由于发热板属于混合物,因此采用X射线荧光光谱仪(WDXRF)与化学分析相结合的方法,对三种常规发热板的主要成分进行分析,结果见表1。从分析结果可以看出,三种发热板的主要发热元素是铝与碳,但不同类型的发热板中铝与碳的含量明显不同,其中A型发热板的发热元素铝和碳含量最低,B型发热板铝含量最高,主要利用铝元素发热,C型发热板碳含量最高,主要利用碳元素发热。

3.发热量及热重测试

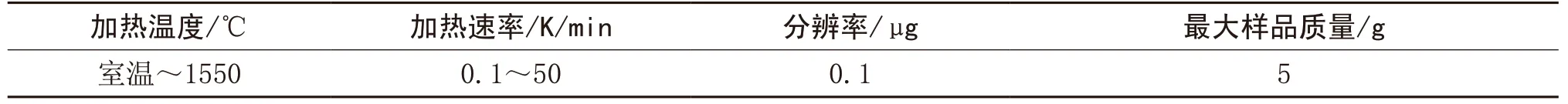

采用DSC综合热分析仪测试发热板单位质量发热量及质量变化情况,测试气氛为空气,升温速度20℃/min,DSC综合热分析仪技术参数见表2,分析结果见图1,a1/b1/c1分别是A/B/C型发热板的热流曲线,a2/b2/c2分别是A/B/C型发热板的失重曲线。从热流曲线图可以看出,三种发热板都有多个发热峰,是由不同发热物质在不同温度下发热量的差异引起的,A型发热板热流密度峰值最低,在400℃左右达到最大值,B型发热板热流密度峰值最高,在500℃左右达到最大值,对应B型发热板的发热元素碳和铝的含量也较高。从失重曲线看,三种发热板的失重趋势类似,差异不大。

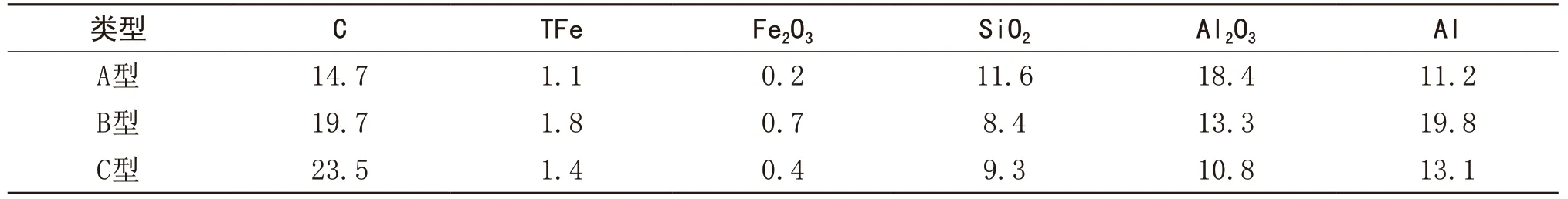

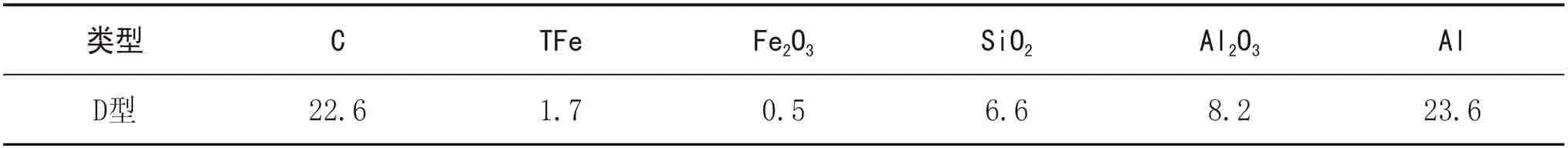

表1 三种类型发热板主要化学成分分析结果 %

表2 DSC分析仪技术参数

4.燃烧温度测试

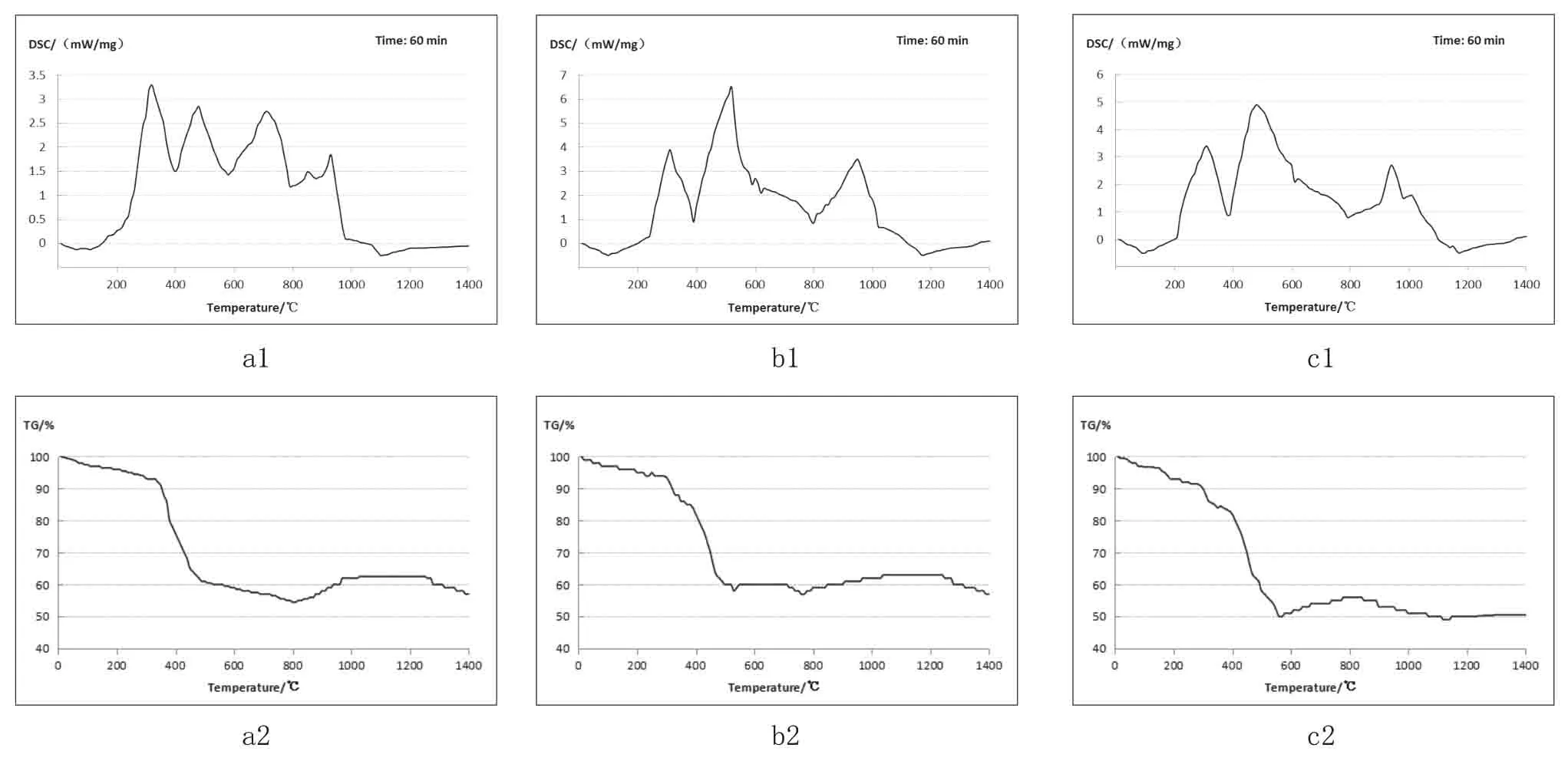

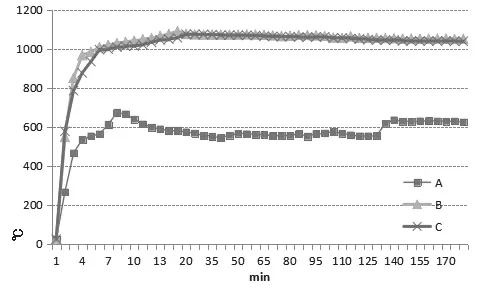

发热板燃烧后到达的最高温度也是发热性能的重要指标,三种发热板燃烧后的温度随着时间变化的曲线见图2。A型发热板燃烧后的最高温度最低,且后期温度下降比较明显,B型发热板的极限温度最高,且一直保持在较高的温度,C型发热板略差于B型。

图1 热流曲线及失重曲线

图2 燃烧温度曲线

5.燃烧发热后保温性能测试

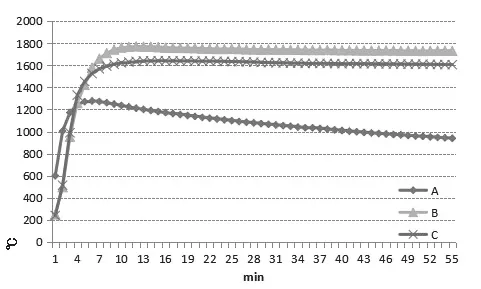

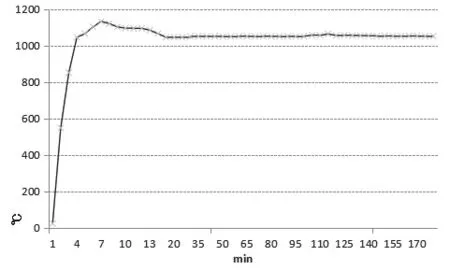

由于碳的作用,发热板燃烧后发生膨胀,气孔率增加,达到保温的效果。图3是发热板与空气接触面的温度随着燃烧及燃烧后时间的变化曲线,温度越高,则其保温性能越好。从图中可以看出,B型和C型发热板的保温性能明显优于A型,能较长时间保持在1000℃以上,与B型、C型发热板的碳含量较高有明显的相关性。

6.成分优化后性能测试

图3 燃烧后保温温度曲线

从以上三种发热板性能测试结果可以得出,铝含量的提高对发热板的热流密度和燃烧温度都有明显的作用,一定的碳含量对燃烧后的保温性能有比较明显的改进作用。根据新钢种和新锭型的开发需求,发热板的发热量和最高燃烧温度需进一步提高。根据以上测试分析结果,对发热板的组成成分进行了优化,因B型发热板的性能较好。因此,决定在B型的基础上进行优化,主要优化方向是提高铝含量,同时适当增加碳含量,其组成成分见表3。优化后的发热板再次进行性能测试,见图4、图5、图6。

表3 化学成分 %

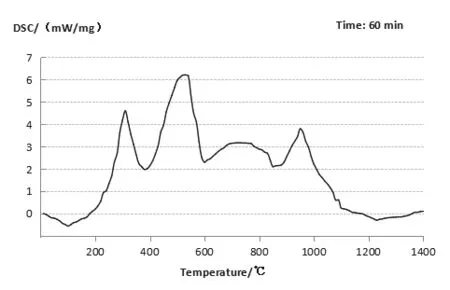

图4 优化后发热板热分析曲线

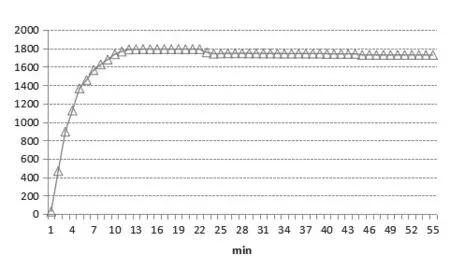

图5 优化后发热板燃烧温度曲线

由图4可知,成分优化后的发热板的热流密度相对更均匀,300℃左右时出现第一个热流密度高峰,500℃左右时热流密度达到最大值,600℃-800℃区间的热流密度保持相对稳定,950℃左右时出现最后一个放热高峰。对比B型发热板,优化后的发热板放热反应比原B型发热板更持久,发热量更大。

由图5可知,优化后的发热板升温速度比较快,燃烧最高温度近1800℃,基本全程保持在1700℃以上。

从图6可知,优化后的发热板保温性能较好,发热板冷面温度全程保持在1000℃以上。综合热流密度、最高燃烧温度、保温性能等指标来看,优化后的发热板组成成分设计比较合理,既充分发挥了铝元素的发热功能,也充分利用了碳元素燃烧后膨胀形成气孔的保温功能,优化后的发热板性能达到设计目标。

7.工业生产应用和验证

图6 优化后发热板保温曲线

选择常用的BV30和RV92两种锭型进行工业试验验证,2支钢锭试验优化后发热板,另2支锭用原B型发热板进行对比。为了保证基础条件相同,要求在同一个中注管、同一个底盘上位置相对的钢锭上试验。浇注钢种为模具钢,浇注温度、浇注速度、补注时间等工艺参数保持不变,实际浇注温度为1572℃,浇注速度4.3吨/分钟,补注时间4.5分钟。优化后的发热板燃烧时间比原B型延长了约5分钟。通过上述性能指标测试和工业试验结果验证,优化后的发热板达到了设计要求,满足新钢种开发和质量提升的需求。

8.结论

(1)对原来使用的三种类型发热板的主要性能进行了测试,比较了三种发热板的成分和性能差异。

(2)根据发热板中铝含量和碳含量对发热性能和保温性能的作用,设计了新型发热板。

(3)对新型发热板的发热性能、保温性能进行了再次测试,验证了设计目标。

(4)通过工业试验,钢坯低倍质量有明显提升,新型发热板满足了新钢种开发和质量提升的需求。