核燃料组件变形检测机器人研究

陈嘉杰 孙飞翔 董超群 李 晓

(中广核研究院有限公司,深圳,518031)

0 引言

辐照会对燃料性能造成不良影响,从而威胁电厂运行安全。随着辐照时间增加,燃料组件的材料强度及延展性会发生变化,燃料组件、包壳及格架也会发生辐照生长,继而影响电厂正常运行,因此对辐照后的燃料组件进行倾斜、弯曲、扭转和长度等性能指标的测量、跟踪和监督,对保证电厂安全运行有重要意义。

本文从核燃料组件变形检测机器人的组成、功能、安装布置、检测原理以及检测工艺等方面进行系统研究,为核燃料组件变形测量的安全有效实施提供保障。

1 系统组成及功能介绍

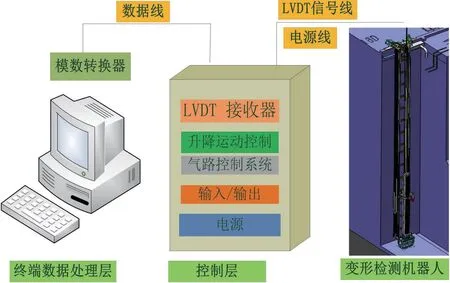

变形检测机器人的变形检测需要3 个关键系统:变形检测机器人、控制层以及终端数据处理层,如图1 所示。其中,变形检测机器人直接作用于核燃料组件;控制层用于测量过程的自动化实现;终端数据处理层对测量所得的大量数据进行筛选、计算、处理以得到所需的有效测量结果。

图1 核燃料组件变形检测系统

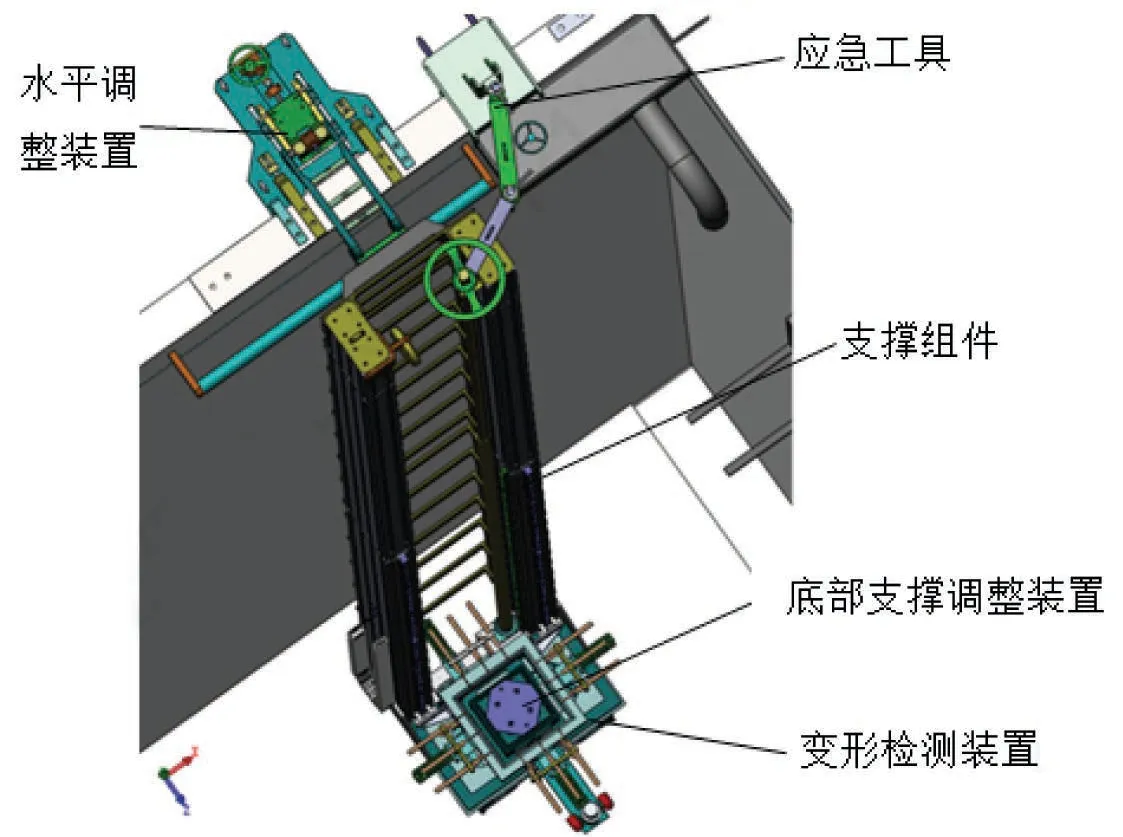

变形检测机器人主要由应急工具、水平调整装置、支撑组件、底部支撑调整装置以及变形检测装置组成,如图2 所示。机器人通过水平调整装置和底部支撑调整装置对支撑组件上下两端进行固定、调平,再通过变形检测装置中的驱动电机带动检测装置沿着燃料组件竖直方向依次对燃料组件的下管座、组件格架、上管座进行测量,同时通过检测装置上的摄像机,利用视觉检测技术测量燃料组件的长度。检测装置的移动采用齿轮齿条传动方式,沿着安装在支撑组件上的导轨进行竖直往复运动测量,可获取整个燃料组件的参数信息,再通过控制层将信号传送给终端数据处理层,以获取其他所需参数。

图2 变形检测机器人结构

2 机器人系统安装布置

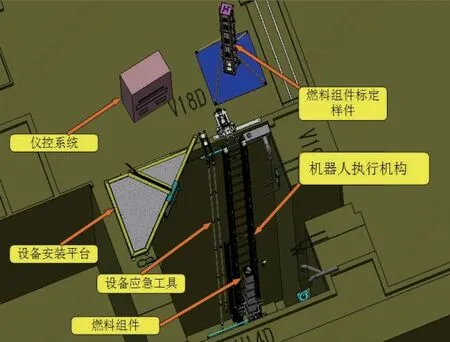

在安装现场,变形检测机器人系统主要由执行机构、燃料组件标定样件、应急工具、安装平台和仪控系统5 部分组成。其中,执行机构底部安装在装灌池底部,上端固定在距离装灌池高20m 的平台上;燃料组件标定样件、安装平台以及仪控系统也安装在高20m 的平台上;应急工具通过工具挂架安装在装灌池池边,具体如图3 所示。

图3 变形检测机器人系统布局

3 变形检测原理

变形检测机器人利用线性位移传感器(LVDT)系统实现组件宽度、倾斜、弯曲和扭转的测量,通过视觉检测(VT)技术实现组件长度的测量。

3.1 组件格架宽度测量

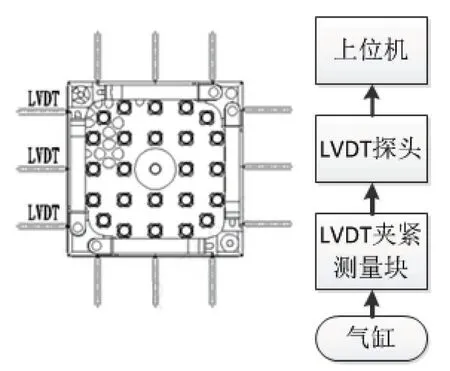

通过气动方式将装有LVDT 探头的活动夹具夹住燃料组件格架两侧,LVDT 探头获取信号,再通过上位PC 机处理获取的信号,从而得到格架宽度,如图4 所示。

图4 组件格架宽度测量

3.2 组件格架倾斜、弯曲和扭转测量

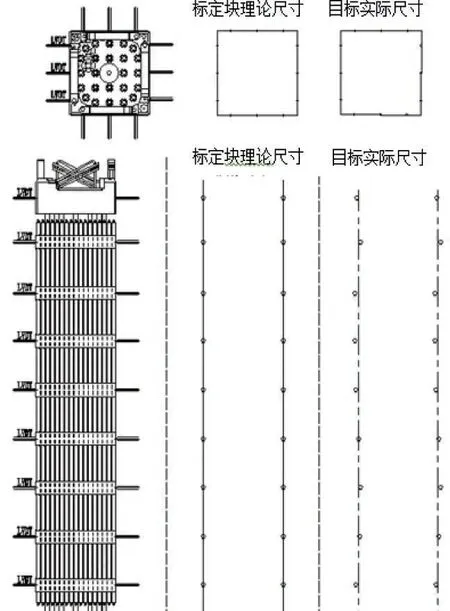

组件格架倾斜、弯曲和扭转数据的测量是基于格架宽度测量数据,测量模块通过电机驱动,分别对组件10 层格架进行测量,并对这10 组数据进行分析,得出燃料组件的倾斜值、弯曲值和扭转值,如图5 所示。

图5 组件变形测量

3.3 组件长度辐照生长测量

利用相机和旋转编码器对燃料组件标定块进行测量,得出标定块测量数据,然后再对目标组件进行测量,将得出的目标组件测量数据与标定块测量数据对比,得出组件长度辐照生长测量参数。

4 变形检测工艺流程

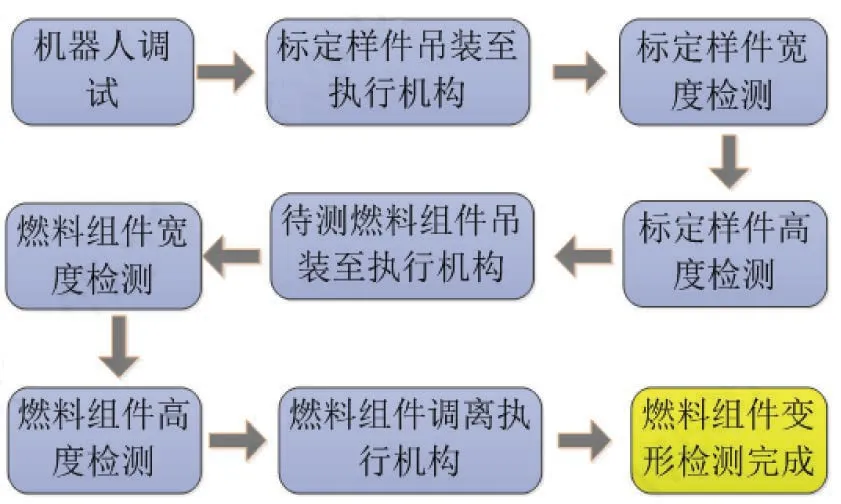

在对燃料组件进行变形检测前,首先按照上述安装布置要求将各个系统部件安装在指定位置,其次对机器人控制系统进行调试以及功能测试,待确定机器人所有功能都正常后,将经过第三方检测机构检测合格的组件标定样件吊运至机器人执行机构内,对标定样件进行全流程检测,包括其宽度、高度等;然后,将出堆待测的燃料组件吊运至执行机构内进行组件宽度和高度的测量;最后,待所有检测程序完成后,将核燃料组件调离执行机构至指定存放位置,后处理程序对测量结果进行计算,对比得出需要的测量结果。变形检测实施过程如图6 所示。

图6 燃料组件变形测量工艺流程图

5 创新

根据国内外燃料组件变形测量设备调研情况,本文主要对标西班牙某项目、法国某项目和秦山二期的设备进行测量,对比结果表明,该方案具有功能齐全、抗干扰能力强、测试数据可靠等优点。具体技术性能对比如表1 所示。

表1 国内外技术对比

6 结论

本文从核燃料组件变形检测机器人的组成、功能、安装布置、检测原理以及检测工艺等方面,对变形检测技术进行详细阐述,通过计算测量结果对比,该项检测技术在设备安装位置、变形检测方式和方向等方面优于国内外现有技术,而且测量数据更全面、测量精度更高。