GE9X的发展与设计特点

■ 陈光/北京航空航天大学

GE9X是GE公司为波音777X在GE90和GEnx的基础上发展的新型大涵道比涡扇发动机。当2020年以GE9X为动力的777X投入运营时,将标志着大涵道比涡扇发动机进入到一个崭新的发展阶段。

在波音公司开始酝酿777X项目时,GE、普惠和罗罗三大航空发动机公司均提供了相应的发动机方案:GE公司的是在GE90和GEnx的基础上发展的GE9X,普惠公司的是推力为440kN的齿轮传动风扇发动机PW1000G,罗罗公司的是在遄达1000与遄达XWB基础上发展的RB3025。最终,波音宣布GE9X为777X系列的唯一动力选型。

777X

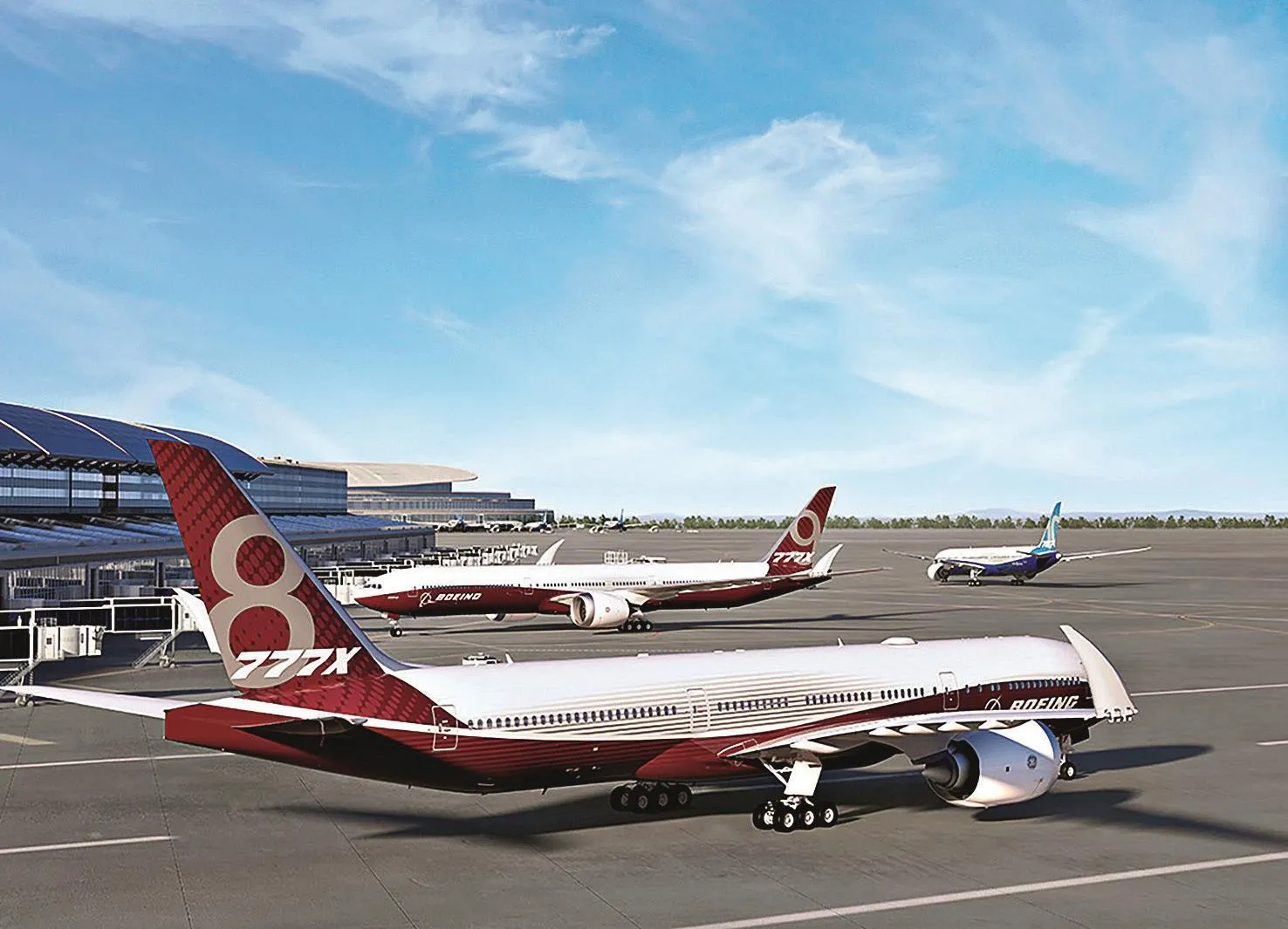

2013年11月在迪拜航展上,波音公司宣布正式启动777的后继机777X的研制工作。777X有两个型号,即777-8与777-9。其 中,777-8是777-200/-200LR的后继机,机身加长5.85m达到69.5m,载客量增加52名,标准的三级客舱布局为352座,航程为17720km以上,将与A350XWB-1000直接竞争。与777-300ER相比,777-9的机体加长了2.13m、总长度为76.5m,超过747-8的76.3m,成为世界上最长的客机,标准的三级客舱布局可搭载407名乘客,航程为15200km。

波音公司宣称:777X将是世界上最大、最先进和最高效的双发客机,使乘客充分享受空中飞行的愉悦,同时可使燃油消耗和使用成本降低到一个新的水平。与竞争机型相比,油耗低12%,运营成本低10%。

从外观上看,777X最大的变化体现在机翼上。为了提供更高的气动效率,波音为777X设计了全新的机翼,该机翼使用复合材料,翼展为72m,比777-300ER的65m长7m。为了克服气动效率和机场适应性之间的矛盾,波音公司把777X的机翼翼梢设计成可以折叠的。在空中飞行时为展开状态,降落后翼梢向上折起,如图1所示。折起后的翼展为65m,这样就可让777X与777共用停机坪,这是在民航客机中首次采用可折叠的机翼。波音公司具有设计可折叠机翼的经验,其为海军研制的F/A-18的机翼就是可以折叠的。但大型客机的质量比战斗机的要大得多,要求也高得多,因此该设计也是考验波音公司能力的试金石。波音公司为制造折叠机翼投资10亿美元,新建了一个复合材料机翼中心。2018年5月18日,FAA为777X的折叠机翼制定了新的认证规则,为777X投入运营创造了有利条件。

图1 777X可折叠机翼

GE9X的发展历程

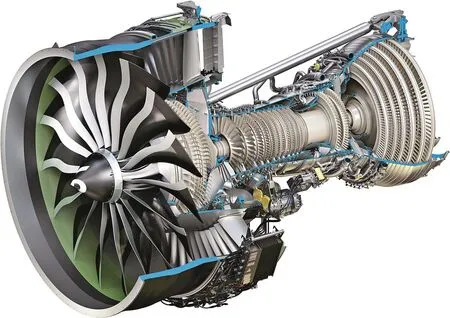

GE9X发动机由1级大直径风扇、3级低压压气机、11级高压压气机、第三代双环预混旋流器(TAPS)燃烧室、2级高压涡轮与6级低压涡轮组成,如图2所示。发动机的涵道比为10.3,总压比为61,推力为454kN级,耗油率比GE90-115B低10%,GE90-115B是世界上推力最大的发动机。

图2 GE9X发动机

早在波音公司开始酝酿发展777X时,GE公司就抓住时机启动了GE9X发动机的研制工作。因此,当波音公司在2013年11月宣布正式启动777X时,GE公司己完成或正在进行GE9X的一些零部件的试验工作。例如,在2013年年初进行了高压压气机的试验,年中进行了复合材料的性能与运转试验。在正式启动GE9X项目后,于2014年年中进行了陶瓷基复合材料的验证试验,2015年年初完成第1台全核心机的试验。

GE9X首台发动机的试车于2016年4月开始,共进行了375个循环与335h试车。2017年5月16日开始了第2台发动机的试验,这是首台生产型的发动机,将与其他发动机一起参与取证试验。

截至2017年5月,有8台发动机参与取证试验,还有1台配上飞机短舱进行双发延程飞行(ETOPS)的取证工作。2018年年初,另有8台发动机以及若干套备件用于4架777-9的取证试飞。有1台发动机运往冬天极寒的加拿大马尼托巴湖草原,GE公司在该地投资2000万美元扩建了原有的设施,用以进行GE9X结冰试验,以及发动机的冰雹、尘埃与鸟撞试验,如图3所示。GE9X的结冰试验在2017年冬天尚未全部完成,将在2018年冬天继续进行。

图3 GE9X正进行结冰试验

图4 装在以CF6-80C2为动力的747飞行试车台上的GE9X

2018年3月13日,GE9X装在GE公司由747改装的飞行试车台进行首次飞行试验,试验持续了4h。从飞行试车台来看,驱动747的发动机为GE的CF6-80C2,相比之下,GE9X显得“硕大无比”,如图4所示。

GE9X计划于2019年取得适航证,以GE9X为动力的777-9将于2020年投入运营。

GE9X设计特点

GE9X是在GE90-115B与GEnx的基础上,加上近期发展的许多先进技术与材料研制出的全新高性能发动机:涵道比为10.3,比GE90-115B提高了14% (GE90-115B为9);总压比为61,比GE90-115B提高了30% (GE90-115B为42)。仅此两项就使发动机的推进效率与热效率有了较大提高,加上引用了一些新技术,发动机的耗油率比GE90-115B低10%,比与其竞争的发动机(如遄达XWB)低5%。

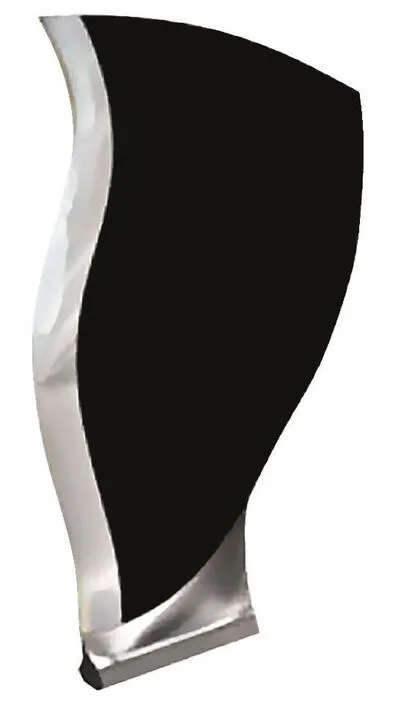

GE9X的风扇直径为3.4m,采用第四代碳纤维复合材料制成,如图5所示。第一代碳纤维复合材料用于GE90,GE90-115B、GEnx分别为第二代和第三代。在第四代碳纤维复合材料中采用了刚性更高的碳纤维与新的环氧树脂,为了增大叶片的强度,叶片前缘包覆合金钢的薄片,比包覆钛合金薄片的GE90、GEnx叶片更薄;由于采用了先进的三维(3D)掠形设计,使风扇叶片后掠更大、叶弦更宽,叶片数更少,为16片(GE90为22片,GEnx为18片),这使GE9X成为所有大涵道比涡扇发动机中风扇叶片最少的,如图6所示。有人用薄、尖、弯三个字形容GE9X风扇叶片的特点。

GE9X采用了与GEnx相似的耐久性高、质量轻的复合材料风扇机匣,它的包容环也是用复合材料制成。与金属材料风扇机匣相比,复合材料风扇机匣使每台发动机的质量减轻159kg左右。

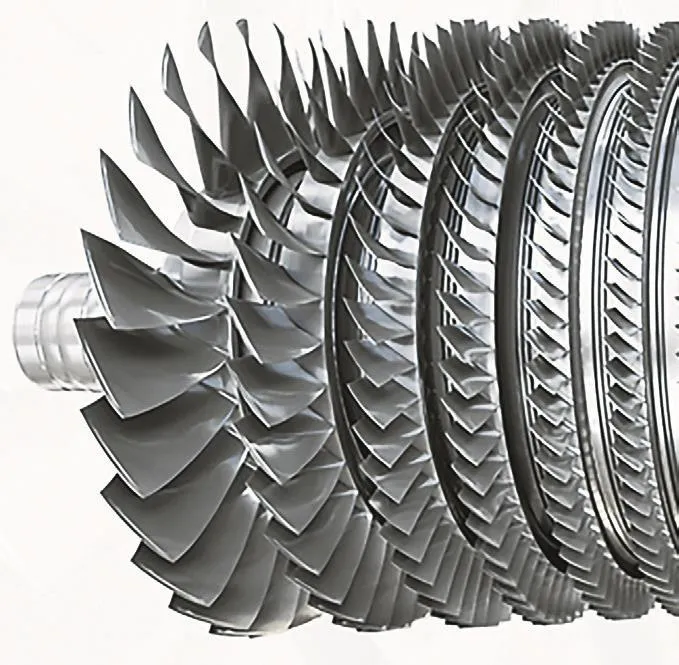

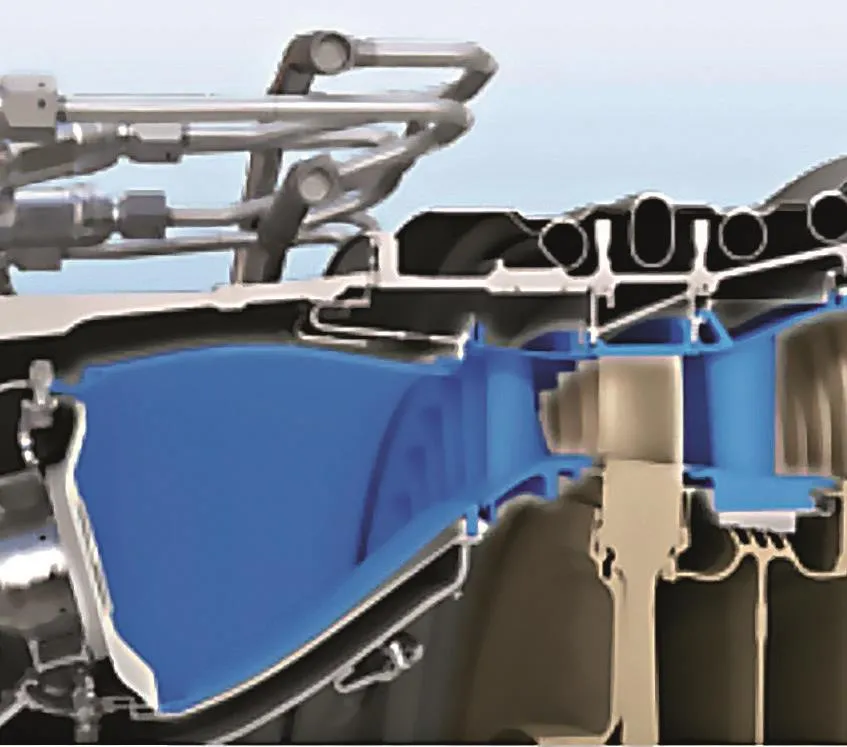

采用先进的三维气动方法设计的11级高压压气机的增压比为27,是大涵道比涡扇发动机中增压比最高的,为达到60.1的总压比,其平均级压比为1.349,低于GEnx的1.368(10级增压比为23),与GE90的1.348(10级增压比为20)相当。由于GE9X总压比(60.1)大于GEnx总压比(45), 高压压气机出口空气温度比后者高许多,因此高压压气机后几级轮盘采用了高压涡轮轮盘中采用的第四代粉末冶金材料。高压压气机中前6级采用了整体叶盘结构并焊接成一体,是在大涵道比涡扇发动机中采用整体叶盘级数最多的高压压气机,如图7所示。

图5 GE9X风扇叶片

图6 GE公司三型发动机中风扇叶片数

图7 焊为一体的6级整体叶盘

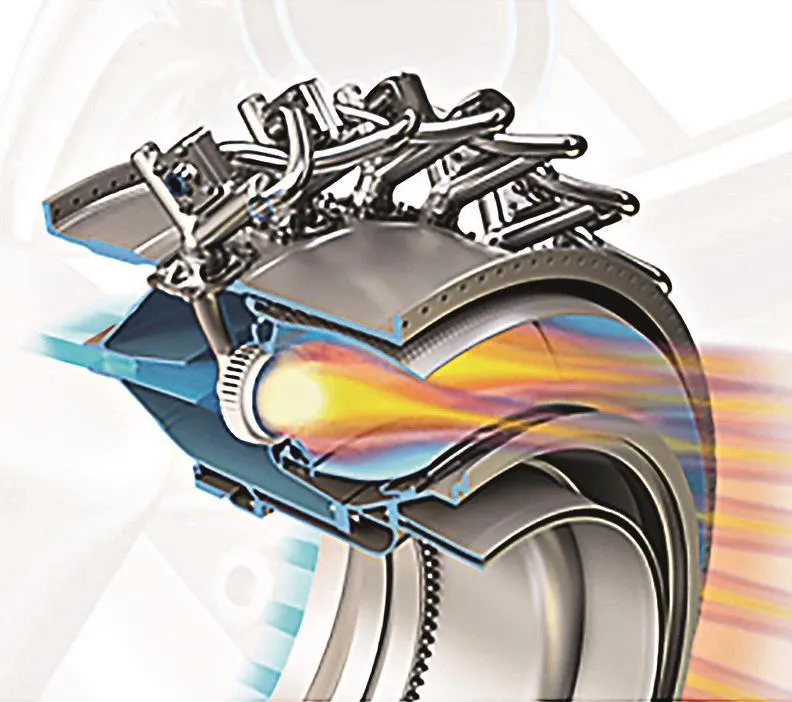

GE9X的燃烧室是基于GEnx发动机和LEAP发动机的燃烧室发展而来的,但是工作的压力和温度将更高,称为第三代TAPS燃烧室,如图8所示。第一代、第二代TAPS 燃烧室分别用于GEnx与LEAP发动机中。TAPS燃烧室的主燃级燃油喷嘴是气动雾化式,主混合器空气旋流器的高压空气气流与主燃级燃油的射流垂直相交,使主燃级燃油的雾化更充分、混合度更高,可在燃烧室内形成稳定的主燃级燃烧回流区,以实现贫油燃烧,从而达到降低污染排放的目的。预燃级燃烧回流区和主燃级燃烧回流区可形成一定的交叠,从而形成预燃/主燃旋流交叠区。这样TAPS 燃烧室可以只用一套喷嘴系统实现发动机全工况的贫油燃烧。因此, TAPS 燃烧室的燃烧效率高,火焰温度低,燃烧室出口温度场均匀,污染物排放也低。

GE9X的第三代TAPS燃烧室有一个显著特点,就是内外火焰筒均由陶瓷基复合材料(CMC)制成,是世界上第一次不用镍基合金而用非金属CMC制作内外火焰筒的发动机。

CMC是由碳化硅(俗称金钢砂)陶瓷纤维与陶瓷基体组成,再溶入树脂并加以涂层强化,它的密度仅为镍基合金的三分之一,能大幅度减轻零件的质量,它的强度为金属材料的两倍,而且能耐更高的温度(1204℃)。火焰筒采用CMC后,不仅质量轻,而且可减少冷却火焰筒的空气量,使进入混合器的空气量更多,形成贫油燃烧,其污染物排放量远低于2020年后生效的航空环境保护委员会CAEP / 8环保标准规定的要求。

GE9X的燃油喷嘴头部结构比较复杂,用常规的加工方法耗时较多,GE公司采用了3D打印技术来制造喷嘴头部,采用钴-铬粉末加工,如图9所示。用3D打印技术能大大降低加工时间,特别是在调整试验燃烧室性能时,更易实现喷嘴设计的早期迭代,能够将设计更改和试验迅速合并,节省了大量时间。LEAP发动机是GE公司首个采用3D打印技术生产燃油喷嘴的机型。

除了火焰筒,CMC还用于GE9X的高压涡轮1、2级导流叶片与1级机匣内衬环上,如图10所示。毫无疑问,GE9X是世界上采用CMC零组件最多的商用发动机。

图8 第三代TAPS燃烧室

图9 GE9X的燃油喷嘴

图10 CMC在GE9X中的应用

GE9X的高压涡轮盘采用了第四代粉末冶金材料——先进的高温镍基粉末合金R104,高压压气机后几级轮盘也采用了这种合金。

GE9X的低压涡轮为6级,比GEnx的7级少1级,这是由于风扇叶片如前所述叶尖切线速度提高,使低压转子转速提高所获得的成果。第5级、第6级工作叶片采用了在GEnx的第6级、第7级低压涡轮叶片中用的4822钛铝合金。这种合金具有密度低,高温时仍可保持足够高的强度和刚度,同时具有良好的抗蠕变及抗氧化能力等突出特点,能减轻叶片的质量,据称在GEnx发动机最后两级低压涡轮工作叶片中采用4822钛铝合金后,使发动机质量减轻了90kg。在GE9X中,采用钛铝合金的这两级叶片是用3D打印技术生产的。

GE9X发动机的NOx排放量比GEnx的低30%,低于CAEP / 8的要求。GE9X发动机的噪声值比第五阶段规定的噪声极限低8dB。

当2020年以GE9X为动力的777X投入运营时,将标志着大涵道比涡扇发动机进入到一个崭新的发展阶段。