支架用NiTi合金的表面改性方法研究进展

张 涵,张 柯,刘 平,田 浩

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 微创神通医疗科技(上海)有限公司,上海 201318)

近等原子比的NiTi合金在室温下具有优异的形状记忆效应、超弹性以及良好的耐蚀性,被广泛应用于牙科、骨科和心血管植入等医用领域[1-2]。其在自膨式支架上的应用,避免了传统支架膨胀后球囊撤出造成的径向回缩问题,可有效地抑制血管再狭窄的发生[3]。据世界卫生组织统计,2013年,全球约1 750 万人死于血管疾病,占全球总死亡人数的28%。目前,全球接受血管支架介入术的患者已经超过了300万例,仅支架系统的销售产值已经超过了70亿美元。NiTi合金血管支架国内市场占有率已经达到了73%,但是NiTi合金支架用于人体仍然存在一些问题。作为一种长期植入材料,要求其具有良好的耐蚀性和生物相容性。血液是一种复杂的生理环境,包含各种体液离子,如Cl−,CO32−,OH−,H+等,NiTi合金在植入过程中,在这些离子的作用下会不可避免地发生腐蚀,一方面降低了支架整体的力学性能,引起疲劳断裂;另一方面,在腐蚀过程中释放Ni离子,并与生物组织相互作用。而Ni对人体具有潜在的毒性,能够引起组织的变异与改性,轻者引起炎症,重者致癌[4]。所以,提高NiTi合金的耐蚀性,抑制Ni离子析出,成为亟待解决的问题。

自然状态下,NiTi合金表面存在一层2~20 nm的钝化膜,使得NiTi合金呈现出良好的耐蚀性和生物相容性。但这层钝化膜极不稳定,一旦遭到破坏形成点蚀,会造成Ni离子的大量析出,引起生理环境恶化。因此,提高NiTi合金的耐蚀性具有重要意义,最行之有效的办法是对NiTi合金进行表面改性。21世纪以来,国内外学者针对NiTi合金的表面改性问题做了大量研究。通过表面氧化、电解抛光、表面涂覆惰性层、化学接枝等方法提高NiTi合金的耐蚀性,进一步改善其血液相容性,使其更广泛地应用于支架植入领域。本文将对NiTi合金的表面改性的研究进行阐述。

1 表面氧化

NiTi合金从铸锭到丝材、管材需要经历一系列的挤压、拉拔过程,在此过程中通常没有保护气氛,加热的NiTi合金表面与空气接触时会发生氧化[5]。在NiTi合金加工成支架产品的过程中,需要对支架进行定型处理,通常加热到600 ℃左右,产品表面也会发生自然氧化。自然形成的氧化膜不够致密,且容易脱落,导致局部腐蚀,造成Ni离子析出。因此,需要对NiTi合金表面氧化进行控制,在特定条件下氧化,生成均匀且致密的氧化膜,改善合金耐蚀性,抑制Ni离子析出。

1.1 热氧化

热氧化法是指在特定条件下对样品施加高温,促使样品表面生成致密、均匀的氧化层的工艺。热氧化法具有高效、低成本、操作简单等优势,近年来被广泛应用于医疗器械的制造领域。

Firstov等[6]研究了近等原子比的NiTi合金片在300~800 ℃热处理后表面的氧化行为。结果表明,在不同的温度下,NiTi合金表面呈现出完全不同的两种氧化行为。在低于500 ℃氧化时,NiTi合金表面覆盖了一层光滑的TiO2膜,且氧化速率相对较低。而在600 ℃以上氧化时,NiTi合金表面有TiNi3析出,引起基体中Ni含量降低,相变温度升高,影响NiTi合金的力学性能。另一方面,在300~600 ℃热处理,随热处理温度的升高,NiTi合金表面Ni的含量逐渐降低。在500和600 ℃下热处理的氧化层中存在无Ni区。因此,选择500 ℃热处理,NiTi合金表面能够形成一层光滑致密的无Ni氧化层,获得较好的表面性能,有利于改善植入物的生物相容性[7]。

Vojtěch 等[8]研究了 500 ℃ 下 NiTi合金在几种不同环境下的热处理工艺。结果发现,不同压力下NiTi合金表面产生的氧化物的厚度不同,在低压下,500 ℃热处理产生的氧化层最薄,约为15 nm,该氧化层在模型生理溶液和浓盐酸中均表现出较好的腐蚀性能。其他研究发现,较厚的氧化层更容易释放Ni离子。因此,在低压环境下对NiTi合金进行热处理是提高其耐蚀性和改善其生物相容性的一个有效方法。

NiTi合金对热处理温度比较敏感,温度较高,会有TiNi3析出,影响合金的力学性能。较高的热处理温度使奥氏体转变终了温度(Af)点提高,影响合金的超弹性。高温氧化法虽然能在NiTi合金表面形成TiO2,提高NiTi合金的表面性能,但其恶化了基体固有的力学性能,所以采用高温氧化对NiTi合金的表面改性效果并不理想。因此,采用该工艺对NiTi合金表面进行处理时需要严格控制加热温度,避免不利因素出现。

1.2 阳极氧化

阳极氧化是指金属的一种电化学氧化行为,通常金属工件作为阳极,在外加电流的作用下,发生电解反应,在金属表面形成特定的氧化层[9]。

孔祥确[10]采用恒压直流法在氟化物的盐溶液中对NiTi合金进行阳极氧化处理。结果表明,采用30~50 V直流电压,在30 ℃下阳极氧化1.5 h,能够获得排列均匀的纳米级连通多孔氧化层。随着电压的升高,孔径的尺寸不断增大,氧化层的厚度也会进一步增加。在特定的热处理之后,NiTi合金表面的非晶氧化层会部分转化为金红石结构。在模拟体液中的浸泡试验表明,阳极氧化处理之后,NiTi合金表面Ni离子的释放量远远低于对人体有害的最低含量。

刘福等[11]在无水乙醇和水混合的电解液中采用恒电流的模式对NiTi合金进行阳极氧化。作为比较,部分氧化膜在190 ℃下进行水热反应。结果表明,通过阳极氧化法制得的TiO2层为非晶结构,而且不含有Ni,能够避免因腐蚀产生金属离子析出的现象。水热处理之后,氧化膜由非晶态向锐钛矿转变。他们还发现,随着氧化时间的延长,膜层与基底的结合强度先升高后降低,在30 min左右达到峰值,并且可以满足生物材料的相关要求。

阳极氧化法通过改变电压、氧化时间、电解液成分等,能够改变氧化层的表面形貌,根据实际需要获得具有特定功能的氧化层。Balusamy等[12]研究了SMAT 409不锈钢的耐腐蚀性,认为其耐腐蚀性的提高与纳米化处理造成的微应变和缺陷密度等有关,腐蚀性溶液从非连续性缺陷位置渗透容易引起变形区域的腐蚀破坏,但纳米结构层导致了大密度晶界的存在,这有利于形成钝化膜,从而提高材料的耐腐蚀性。但是,阳极氧化得到的氧化层与基底的结合力还需进一步提高,防止在支架植入后经血流的冲刷出现脱落的情况,引发血栓形成,危害患者生命安全。

1.3 微弧氧化

微弧氧化是指阀金属(Al,Ti等)在特定的电解质下,在反应过程中的高压放电火花产生的等离子体和热化学的共同作用下,在基底表面形成一层高性能薄膜的技术[13]。微弧氧化由阳极氧化发展而来,但突破了传统的阳极氧化电流、电压法拉第区域的限制,采用更高的电压和更大的电流,使样品表面出现电晕、辉光、微弧放电等现象。样品表面的氧化层在微等离子体的高温高压作用下,产生相和结构的变化。

刘爱辉等[14]采用微弧氧化技术在医用NiTi合金多孔表面制备了粗糙多孔的氧化铝涂层。研究结果表明,该涂层没有改变原有的孔隙率及孔结构。粗糙的表面更适合细胞的黏附及增殖[15];经处理后,合金表面的润湿角大大提高,材料由亲水性转为疏水性,减少对血小板的吸附,利于改善材料的血液相容性[15]。同时,在Hank’s溶液中的耐蚀性得到有效提高,Ni离子的释放量明显得到抑制。

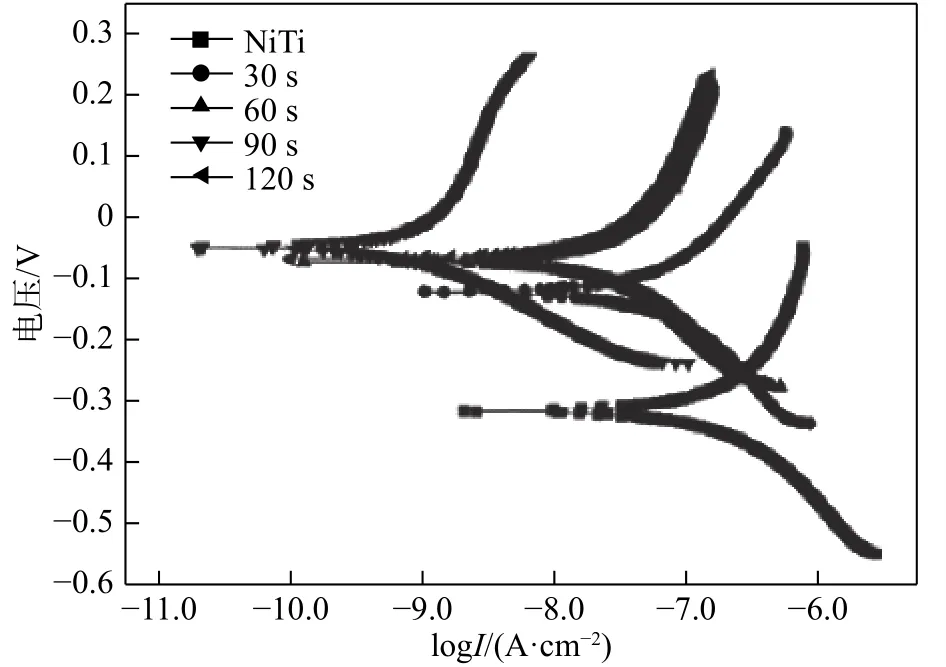

Wang等[16]在稀硫酸的电解液中采用微弧氧化法在NiTi合金表面成功制备出氧化膜,氧化膜的表面呈现出典型的三维多孔结构,粗糙度较高。氧化膜主要成分为Ti,O及少量的Ni,其中Ni的含量远低于基体中Ni的含量。动电位极化曲线表明,微弧氧化处理后的NiTi合金的耐蚀性得到较大提高(如图1所示),在模拟体液中浸泡28 d后,合金表面出现了一种类骨质羟基磷灰石的物质,说明微弧氧化处理能够进一步提高NiTi合金表面的生物活性。

图1 NiTi合金微弧氧化处理后在Hank's溶液中的动电位极化曲线[16]Fig.1 Potentiodynamic polarization curves of the NiTi alloys after MAO treatment in Hank's solution[16]

微弧氧化形成的氧化层能够大幅度提高NiTi合金的耐蚀性,抑制Ni离子析出。同时能够促进羟基磷灰石的生成,提高合金的生物活性。然而,经微弧氧化处理后的NiTi合金表面均为粗糙的多孔结构,在生理环境中,容易造成血液的湍流,引发血栓形成[17]。

2 电解抛光及钝化

电解抛光,又称电化学抛光[18],是指对电解池中施加一定直流电压使阳极发生不规则溶解,最终获得平整的表面,并且呈现金属光泽的表面处理方法[19]。电解抛光通常分为3个阶段[20]:

(1)活化阶段

工件浸入电解池中即进入自然腐蚀状态,接通电源以后,阳极表面开始发生极化。随着电位的不断升高,电流密度不断增大,阳极表面不断溶解,金属离子进入电解池中。这种溶解在阳极表面表现为不均匀溶解,在凸出部位,电极间距缩小,电流密度过大,溶解速度较快;在凹陷部位,电流密度小,溶解速度相对较慢。

(2)钝化阶段

阳极金属不断溶解进入电解池中,聚集在阳极表面。随着电位的不断升高,电流密度下降,导致溶解速度变慢。当阳极电位达到某一数值时,阳极表面开始钝化,生成氧化膜。此时,新钝化形成的氧化膜在凸出部位较薄,电阻较小;在凹陷部位形成的氧化膜较厚,电阻较大,不容易溶解。溶解与钝化同时发生,阳极表面逐渐变得平整。

(3)过钝化出光阶段

阳极电位继续升高,电流密度不断增大,达到水的分解电压时,不断有氧气析出。氧气达到一定压力后,逸出阳极表面,通过电解质溶液逸出溶液表面。氧化膜被进一步氧化成高阶可溶性氧化物,溶解在电解质溶液中,呈现出光滑的具有金属光泽的表面。

刘欣杰等[21]对常见的酸−酸体系的抛光液进行改进,加入A,B两种物质,研究改进后抛光液对表面粗糙度的影响,以及在Hank’s液中的耐腐蚀情况。抛光液中高氯酸作为氧化剂,促进阳极形成氧化膜。高氯酸与金属离子形成可溶性的金属盐,作为保护层防止阳极表面发生过腐蚀。冰醋酸作为一种溶剂,不直接参与反应。A物质为一种降温剂,可以为乙醇、丁醇等醇类物质,冰醋酸熔点较低,所以必须加入降温物质,防止抛光表面产生缺陷。B物质为一种光亮剂,调节抛光液的黏度,主要为乙二醇、丙三醇等含有较多羟基的有机溶剂。这种物质在阳极表面形成一层吸附膜,减少表面腐蚀,使表面更光亮,显示金属光泽。对比前人的研究结果发现,通过改进抛光液成分,抛光后试样表面粗糙度得到极大改善,有明显的金属光泽。在Hank’s液中电解抛光样品相比机械抛光样品表现出更好的耐蚀性,电解抛光样品的钝化区较宽,击穿电位相比机械抛光样品的0.65 V有大幅度提高,极化电位扫描至1.5 V时仍没有被击穿,表现为更低的孔蚀敏感性。

Simka等[22]研究了电解抛光工艺参数对NiTi合金表面质量的影响,以及电解抛光及钝化处理对合金耐蚀性的影响。根据AFM数据表明,在硫酸−氢氟酸−乙二醇溶液中电解抛光能够获得均匀光亮的表面。机械抛光后,样品表面粗糙度为54.6 nm,经过电解抛光后,表面粗糙度下降至9.5 nm,经过灭菌和钝化处理后,表面形貌基本没有发生改变。电解抛光后,表面再次与空气接触形成一层很薄的氧化层,Ni在抛光过程中优先溶解,导致氧化层存在一层贫Ni区,减少腐蚀引起的Ni离子析出。在灭菌和热钝化之后,表面氧化层厚度进一步增加,NiTi合金的耐蚀性提高。灭菌后,表层成分主要为TiO2和少量的Ni,经450 ℃热钝化,氧化层主要包含TiO2和NiO,Ni的质量分数为8%~12%,远远低于基底的Ni含量。

电解抛光及钝化处理在不锈钢及Co−Cr合金制备的医疗器械上的成功应用,使得各大厂商将电解抛光及钝化处理作为NiTi合金支架表面处理的首选[23]。由于电解抛光过程中工艺参数较复杂,影响因素多,各公司的电解抛光技术大多处于高度保密的状态。NiTi合金的电解抛光工艺还有许多方面需要摸索,电解液成分、电极的选择、抛光温度、抛光电压、抛光过程中的搅拌等因素均对合金的性能有极大的影响。

3 表面涂层改性

对NiTi合金进行表面改性,通常采用涂覆惰性涂层的方法,如以 Ta2O5,HA(羟基磷灰石),TiO2等涂层作为阻隔支架和体液环境相接触的阻挡层,同时可以减少Ni离子的析出。若为一些活性层,能够促进成骨细胞的黏附,激活较少的血小板,减少血栓的形成[15]。通常采用的方法有电化学沉积、溶胶凝胶、等离子体喷涂、层层自组装等。

Qiu等[24]利用电化学沉积在NiTi合金表面制备了HA和ZrO2的复合涂层。在SEM下观察到纯HA样品为片状晶体,HA/ZrO2复合涂层由针叶状物质和一些颗粒状物质组成,其中颗粒状物质为ZrO2。在沉积过程中,ZrO2粒子均匀地分布在HA晶体中,提高了涂层的致密度,改善了NiTi合金的耐蚀性。HA/ZrO2复合涂层的粘接强度为24.2 MPa,HA涂层的粘接强度为13.4 MPa,说明HA/ZrO2复合涂层与基体的结合强度较好。ZrO2的加入使涂层更致密,其孔隙率降低,必然影响涂层的结合强度。通过极化曲线分析,涂覆HA/ZrO2复合涂层的NiTi合金的腐蚀电流密度下降了约2个数量级,表明电化学沉积能够提高基体的耐蚀性。

电化学沉积工艺操作简单,材料利用率高,易于自动化生产;在低温镀液中进行沉积,对基底材料本身的力学性能不会造成影响;不受样品几何形状的限制,是一种具有发展前景的表面处理方法。但膜层与基底的结合力较差,在较大变形下容易开裂脱落,通常需要施加一层过渡层,或进行复合沉积,解决这方面的问题还需要进一步的深入研究。

刘敬肖等[25]运用浸渍提拉法在NiTi合金表面制得了TiO2薄膜,为了研究TiO2薄膜的晶相转变过程,在薄膜晾干之后,进行200~800 ℃的热处理。结果表明:在500 ℃以下,薄膜有锐钛矿的择优取向;600 ℃为锐钛矿向金红石转变的临界温度;到达800 ℃以后,全部转变为金红石结构。通过极化曲线分析,涂有TiO2薄膜的NiTi合金击穿电位明显升高,维钝电流密度降低,能够作为良好的保护层保护基体不被腐蚀。通过动态凝血时间和溶血率的判定,涂有TiO2薄膜的试样凝血时间显著延长,溶血率低至1%,说明有较好的血液相容性(如表1所示)。但是,凝胶涂层的致密性较差,与基底热膨胀系数相差较大,结合强度较低,容易发生变形脱落而失效。

表1 涂有TiO2膜和未涂有TiO2膜的两种合金的溶血率[25]Tab.1 Hemolysis rate of two kinds of alloys coated with TiO2 film and without TiO2 film[25]

Yahia等[26]采用等离子体沉积PPTFE膜改性NiTi合金表面,PPTFE是一种化学惰性、低摩擦因数、表面张力小、无毒性的薄膜,在NiTi合金表面沉积PPTFE膜能够显著降低腐蚀电流密度,同时改善对细胞的毒性,提高生物相容性。成艳等[27-28]采用多弧离子镀的方法在NiTi合金表面沉积了厚度均匀的钽层,提高了NiTi合金基体的X线可视性,方便医生操作,提高了植入物位置的精准性,有利于术后追踪调查。同时,钽也是一种惰性生物材料,保护NiTi基体在血液环境中不受腐蚀,减少与血液直接的相互作用,防止血栓形成。

表面涂覆惰性涂层,在支架与血液环境中形成一层良好的保护层,提高击穿电位,降低腐蚀电流密度,减少血小板的吸附,改善血液相容性。但由于这层保护层不是原位生长的,膜层与基底材料之间存在界面张力和热膨胀系数的差异,通常结合强度较低。支架在定型之后要经过一定的压握处理,而后到达植入位置后扩张到正常尺寸。在这一过程中,通常涂层容易在交织点发生脱落,发生局部腐蚀,影响支架整体性能。

4 表面接枝活性分子

表面涂覆惰性涂层虽然在一定程度上能够提高支架的耐蚀性及血液相容性,但是随着植入时间的延长,涂层与支架结合强度不够、受疲劳影响开裂脱落、表面不够光滑等问题相继出现,引发晚期血栓及内膜增生等问题。接枝活性分子是近年来发展迅速的一种表面改性方法,这种方法首先将氨基、羟基等官能团引入到材料表面,把金属支架表面改造成活性表面。然后将具有抗凝血因子的特定分子利用化学吸附、交联等方式结合到材料表面,进而达到对支架表面的血液相容性的改善。

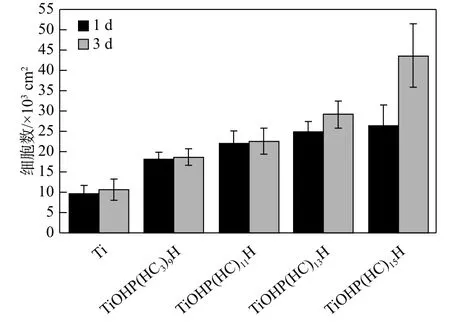

邓坤等[29]把具有抗凝血作用的肝素分子和细胞内膜的重要组成成分Ⅳ型胶原通过静电自组装接枝到钛合金表面,利用肝素和Ⅳ型胶原携带相反电荷反复组装改善了钛合金的生物相容性。体外内皮祖细胞培养试验显示,该自组装修饰层具有良好的细胞相容性,且在一定的层数范围内,通过增加肝素/Ⅳ型胶原的组装层数,能更有利于内皮祖细胞在材料表面的黏附、生长、增殖(如图2所示)。胡珂等[30]利用多巴胺能够与金属形成配位的特殊性质,将多聚赖氨酸和肝素的纳米颗粒固定在钛合金的表面,通过甲苯胺蓝法对肝素含量进行定量分析,得出肝素和多聚赖氨酸颗粒个数比为6.56:1,表明表面的纳米颗粒主要为肝素。体外测试结果表明,肝素改性后的钛合金表面吸附的血小板含量明显低于对照组,而且几乎没有血小板被激活现象。凝血时间较未改性的钛合金也有明显延长。由此可见,支架表面如果可以固定一定量肝素,控制释放,可以有效提高器械的血液相容性,减少形成血栓的风险。

图2 不同样品表面内皮祖细胞计数结果(培养时间:1,3 d)[29]Fig.2 Number of adherent EPCs on surfaces of different samples (incubation time 1 and 3 d)[29]

改善支架的抗凝血及血液相容性最理想的方法是在表面形成内皮化[31]。但现有技术还不能成功地实现把内皮细胞直接种植在支架表面,不仅过程缓慢,而且容易脱落。为了使支架在植入后能够快速地内皮化,可以在支架表面固定利于细胞黏附和增殖的蛋白质。Chiu等[32]将血管内皮生长因子和血管生成素共价固定在三维多孔胶原支架上,与未修饰的和添加可溶性生长因子的支架对照比较,体外培养3~7 d后,支架上内皮细胞有明显增殖,37 ℃老化后,仍能保持较好的活性,进一步提高了血液相容性。

通过接枝活性分子,NiTi合金表面的亲水性显著提高,血小板聚集及被激活程度较之前未处理状态有明显降低,血液相容性得到大幅度改善。因此,接枝活性分子修饰NiTi合金有望成为NiTi合金支架表面改性的新策略。然而,由于现阶段工艺原因,接枝活性分子的稳定性较差,在结合力方面还需要进一步改进。

5 结 语

综上所述,通过对NiTi合金的表面改性来提高支架耐蚀性及生物相容性方面已经取得了重大的研究进展。在今后的研究中,以下几个方面可以重点加以改进。

(1)采用复合膜层代替传统单一改性层,多种改性方法配合使用,制备多功能化复合涂层,在不同使用阶段能够发挥相应的作用。

(2)结合支架几何形状与使用条件,应进一步优化处理工艺,在进行表面处理时兼顾其他性能,如改性层整体的均匀性、涂层与基体之间的结合力、表面粗糙度、处理温度对Af点的影响等。