基于支持向量回归机SVR的钻削力在线预测分析

张丹丹,丛 岩

(1.包头职业技术学院, 内蒙古 包头 014030; 2.空军航空大学, 长春 130000)

深孔加工在模具行业有着广泛的应用,解决了模具加工中普通钻床无法解决的细孔和长孔问题,有效降低了模具的加工成本。加工参数选择不当不仅会影响深孔的直线度和表面粗糙度,还可能造成安全事故。加工参数与钻削轴向力和扭矩之间存在着复杂的非线性关系,钻削轴向力和扭矩不仅能反映加工参数状况,还直接影响刀具的磨损程度、使用寿命和深孔加工的表面粗糙度。因此,有必要开展钻削过程中轴向力和扭矩的在线预测研究。随着客户和企业对钻削加工精度要求的不断提高,传统的曲线逼近、直线拟合等方法已无法满足对钻削轴向力和扭矩预测的现实需要。为此,学者们提出了许多不同的钻削力预测方法:唐宁等[1]基于自适应神经模糊推理系统开展了轴向钻削力的预测研究;杨进等[2]运用指数公式模型对钻削力进行了回归分析;于海夫等[3]采用解析建模方法构建了铝合金叠层结构动态钻削力预测;张柏寿等[4]采用专家经验与数学分析相结合的方法建立了钻削力预测模型;刘洋等[5]应用BP神经网络对复合材料的钻削力进行了预测研究;陈菁瑶等[6]基于混沌神经网络方法对钻削力进行了预测研究。

以上钻削力预测方法都取得了很好的效果,但是存在样本需求量大、网络结构复杂以及易陷入局部极值等问题。而支持向量回归机(support vector regression,SVR)是支持向量机在回归领域的具体应用,具备了支持向量机SVM样本需求量小、泛化能力强和抗干扰能力强等优点,具有很好的预测效果[7-9]。基于此,本文拟采用支持向量回归机对钻削过程中轴向力和扭矩的预测问题进行研究,以解决其他钻削力预测方法中样本需求量大、收敛性差、网络结构复杂和易陷入局部极值等不足。

1 支持向量回归机基本原理

ε-SVR支持向量回归机,通过引入ε不敏感损失函数实现数据回归,保留了SVM的所有优点,具有较强的鲁棒性[7]。为此,采用f(x)=(w·x)+b作为线性回归函数,D={(xi,yi)},i=1,2,…,n,xi∈Rd,yi∈R作为估计训练样本集,即可表示为[7-10]:

(1)

优化目标为:

(2)

(3)

此时式(2)变为

(4)

式中常数C>0对两者做出折衷,表示对超出误差ε的样本的惩罚程度。构造Lagrange函数:

(5)

整理后可得

(6)

在KKT条件下,根据Wolf对偶定义,得到Lagrange的对偶形式:

(7)

得到回归函数为

f(x)=(w·x)+b=

(8)

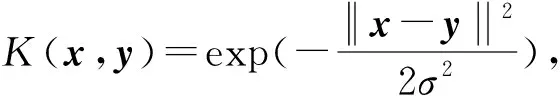

用核函数K(xi,xj)替代内积运算(xi·xj),可实现非线性函数的拟合:

f(x)=wTφ(x)+b=

(9)

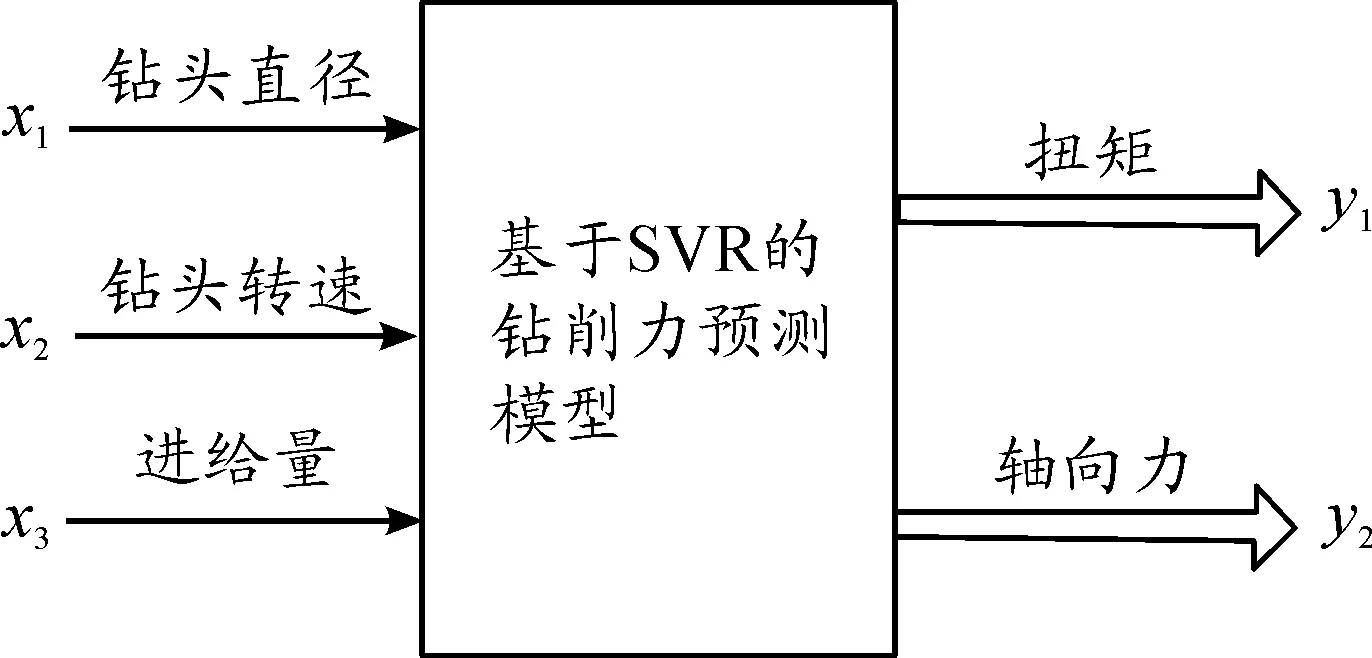

2 钻削力在线预测输入输出参数

在建立钻削力在线预测模型之前,需要对深孔加工过程中的主要影响因素进行分析,以便确定钻削力在线预测的输入输出参数。影响深孔加工的因素较多,钻头转速、钻头直径、切削温度、刀具磨损和钻头螺旋角等因素均对钻削力及扭矩产生影响。文献[1]在开展CFRP轴向钻削力预测时,将钻头转速和进给量作为输入参数;文献[2]在进行金刚石涂层钻头钻削力预测时,将进给速度和主轴转速作为输入参数;文献[3]在进行铝合金叠层结构动态钻削力预测时,将主轴转速和进给速度作为输入参数;文献[4]在进行碳纤维增强树脂基复合材料的钻削力预测时,以主轴转速和进给速度作为输入参数,以轴向力作为输出参数;文献[5]在其他影响因素不变的条件下,分析了不同钻头直径对钻削力和扭矩的影响;文献[6]在进行钻削力预测研究时,以钻头直径、钻头转速和进给量为输入,以扭矩和轴向力为输出,取得了较好的预测效果。综上所述,以钻头直径、钻头转速和进给量作为钻削力在线预测的输入参数,以扭矩和轴向力作为钻削力预测的输出参数进行研究。

图1 在线预测输入输出模型

3 基于SVR的钻削力预测模型

通过对支持向量回归机基本原理和钻削力参数的预测分析,构建基于支持向量回归机的钻削力在线预测模型,预测模型的详细步骤如下:

步骤1 分析影响钻削力在线预测的主要因素,确定输入输出参数。选用钻头直径、钻头转速和进给量作为预测模型的输入参数,扭矩和轴向力作为输出参数。

步骤4 利用基于支持向量回归机的钻削力预测模型对训练样本进行训练,对不敏感值ε、正则化参数C以及径向基核函数的宽度值σ进行调整,直到训练误差符合精度要求。

步骤5 检验预测模型的泛化能力。利用基于支持向量回归机的钻削力预测模型对校验样本的扭矩和轴向力进行预测分析。

4 实例分析

为验证所建模型的有效性,以文献[6]中的实验数据为例进行仿真实验。BTA钻削实验采用的机床是数控深孔机床,钻头采用硬质合金钻头,加工工件的材质为45号钢,钻削力测量设备为YDZ-II02压电式测力仪,所用 BTA钻头为直径范围的,加工工件选用45#钢工件,测量仪器为YDZ-II02压电式钻削测力仪。通过测力仪将扭矩、轴向力的测量信号发送到信号放大器,进一步以示波器进行显示,图2为钻削实验示意图。

图2 钻削实验示意图

实验共产生40组样本数据,本文选取其中的30组数据作为仿真实验的样本数据,如表1所示,表1中共3行10列数据,序号顺序为从左至右、从上至下,如首行为第1至第3组实验数据,d、v、f、N和F分别代表钻头直径(mm)、钻头转速(r/min)、进给量(mm/r)、扭矩(kN·m)和轴向力(kN)。将前20组实验样本数据作为扭矩和轴向力预测的训练样本、后10组实验样本数据作为校验样本,以检验预测模型的有效性和推广能力。对样本数据进行规范化处理,以提高预测的有效性。依据钻削力预测模型步骤 2中的规范化方法,可以得到如表2所示的规范化实验样本数据。

利用Matlab对基于SVR的钻削力预测模型算法进行仿真分析,在仿真实验中通过反复训练,将预测模型的SVR参数设置为:C=1 000,ε=0.000 1,σ=10。经过训练,基于SVR的钻削力预测模型对训练样本的预测训练效果较好,预测的相对误差较小。为了检验所建立的SVR预测模型的推广能力,对实验样本的后10组数据进行仿真验证,所得的预测结果和文献[6]采用混沌BP神经网络预测模型所预测的结果如表3所示。通过计算可知:利用本文所构建的SVR预测模型对10组样本扭矩和轴向力预测的平均相对误差分别为1.13%、1.26%,远小于文献[6]采用混沌BP神经网络预测模型预测的平均相对误差5.84%、9.61%。可见,所建钻削力预测模型合理、有效,具有较强的泛化能力。

表1 45#钢钻削实验样本数据

表2 规范化实验样本数据

表3 预测模型对训练样本的预测误差

5 结束语

建立科学合理的钻削力在线预测模型,不仅可以分析钻削力与各个加工参数之间的关系,有助于科学调整加工参数,也是提高深孔加工质量和刀具使用寿命的重要手段。影响深孔加工中扭矩和轴向力的因素较多,而且各因素之间存在着复杂的非线性关系。

针对现有钻削力预测方法样本需求量大、易陷入局部极值及网络结构复杂等问题,提出一种基于支持向量回归机的钻削力预测方法,便于加工参数的优化。

利用所建钻削力预测模型对训练样本进行训练,实时调整参数,达到训练要求,并通过该模型对校验样本的扭矩和轴向力进行预测分析,以校验样本检验预测模型的泛化能力。

仿真实例结果表明:利用本文所构建的SVR预测模型预测得到的扭矩和轴向力平均相对误差分别为1.13%、1.26%,较其他预测方法有一定优势,说明所建立的基于支持向量回归机的钻削力预测模型是合理、有效的,具有较强的泛化能力和较高的预测精度,具有一定的理论意义和工程实用价值。