基于Minitab的手机外壳质量分析与改善

刘成文,戴雁琴,唐鸿宇,汪 炜

(淮海工学院 机械与海洋工程学院, 江苏 连云港 222005)

某公司所产的某品牌手机外壳投入批量生产不足1个月,处于质量改善期。产品质量尚未达到较高水平,生产过程存在影响产品质量的异因,须运用质量改进方法予以分析改善。

本文以Minitab软件为工具,运用SPC方法对手机外壳产品的不合格品率进行问题的分析,再对其工序的不合格率进行分析,并应用排列图、因果图等方法分析寻找问题产生的原因,提出相应改善措施,改善产品质量,降低不合格率[1-3]。

1 生产过程的质量分析与改善方法

1.1 生产过程的质量分析与改善原理

生产过程的质量分析与改善,其原理是采用数理统计方法,通过对生产过程检验数据进行统计,以此判定过程质量是否稳定、受控,根据统计数据寻找、确定需要改善的工序,分析产生质量缺陷的原因并确定主要原因,采取技术措施和对策改善过程质量[4-7]。其步骤为[8]:

1) 对产品、在制品进行检测,统计不合格品数、不合格品率,作不合格品率控制图,对生产过程是否稳定受控做出判断。

2) 运用排列图对各工序的产品不合格品数、不合格品率作统计分析,确定工序改善的优先次序。

3) 依次对各工序运用因果图分析造成工序不合格的原因,运用排列图确定其中的主要原因。

4) 针对主要原因分析并采取技术措施改善过程质量。

5) 重复如上质量分析与改善步骤,最终使产品质量达到致善水平。

1.2 质量分析与改善相关统计工具

1) 不合格品率控制图

常规控制图中,根据产品的不合格品率构造的类似单值图的控制图称为不合格品率控制图,也称p图。由于不合格品率p服从二项分布,p图的控制限计算如下:

式中,

相应的,产品的DPMO,即百万次机会不合格品数为:

DPMO=Δp×1 000 000

DPMO是6σ管理中常用的统计单位。用于衡量比较产品与工序的质量水平。

2) 排列图

排列图是质量改善中常用于寻找并确定主要因素的统计分析工具。通过对统计数据加以分层归类,计算出各类因素所占的比例,依照大小顺序依次排列并进行累加计值而形成的图形,即为排列图。

3) 因果图

因果图是质量改善中用于发现问题的根本原因的工具。是由日本管理大师石川馨先生所提出的一种把握结果与原因的方便而有效的分析方法。

2 手机外壳成品的不合格品率分析

对手机外壳产线1天的成品进行产品检测,得到成品的不合格品数并计算不合格品率,连续测量、记录25天,得到数据见表1。

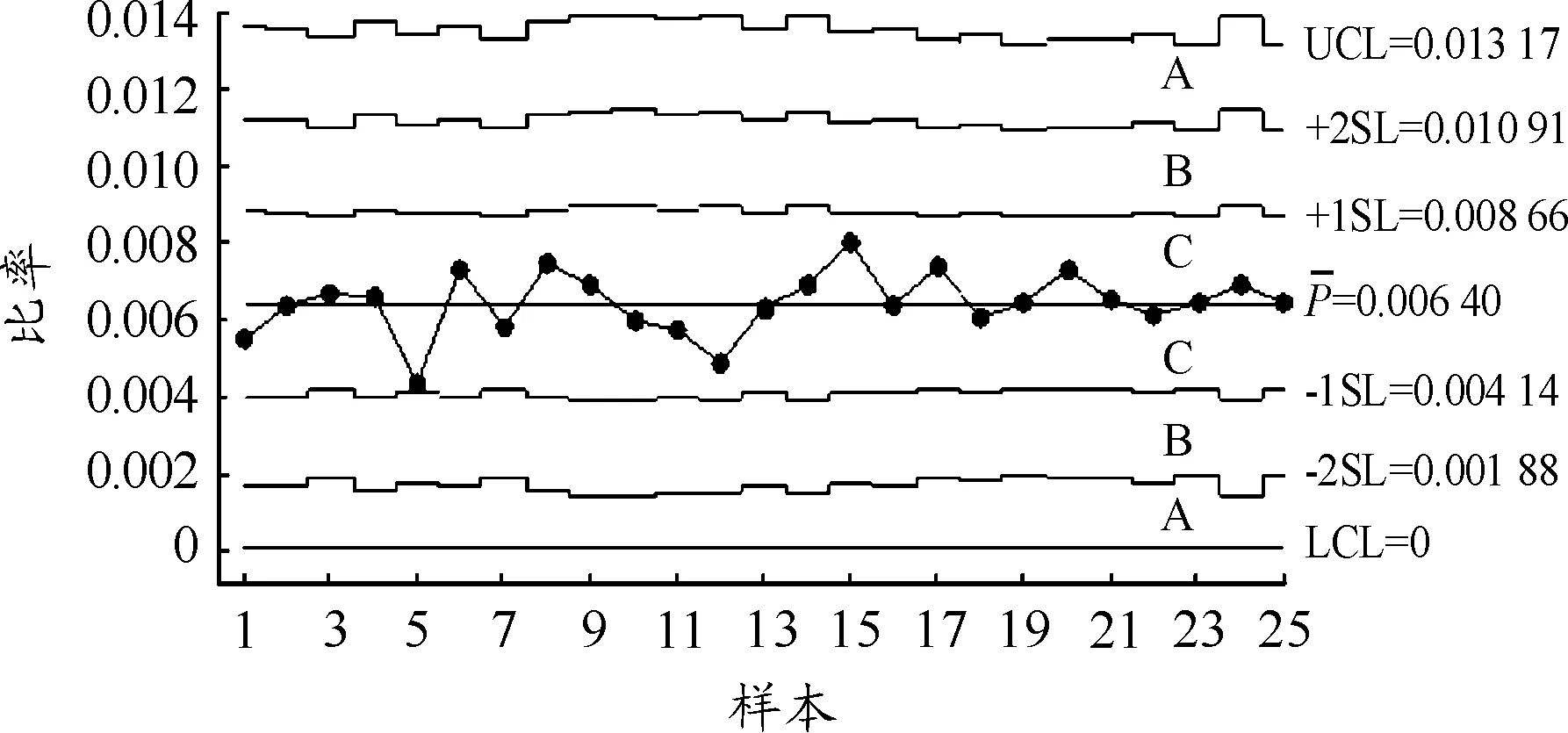

应用Minitab作手机外壳不合格品率p的过程控制图,如图1所示。

图1 手机外壳成品的p控制图

由图1可见:25个样本数据全部位于C区之内。根据标准GB /T4091《常规控制图》可以判断过程处于稳定受控状态。

由于不合格品率p的分布符合二项分布,运用Minitab进一步作手机外壳成品的过程能力分析,结果见图2。

由过程能力分析报告可知:手机外壳成品的累计不合格率图显示长期不合格品率趋于0.64%,DPMO=6 397。

表1 成品不合格率统计

组别(i)样本容量(ni)不合格品数(np)不合格率(p)123456789101112131 0961 1071 2061 0621 1601 1031 2131 0761 0191 0151 0511 0281 11967875878766570.005 474 50.006 323 40.006 633 50.006 591 30.004 310 30.007 252 90.005 770 80.007 434 90.006 869 50.005 911 30.005 708 80.004 863 80.006 255 6

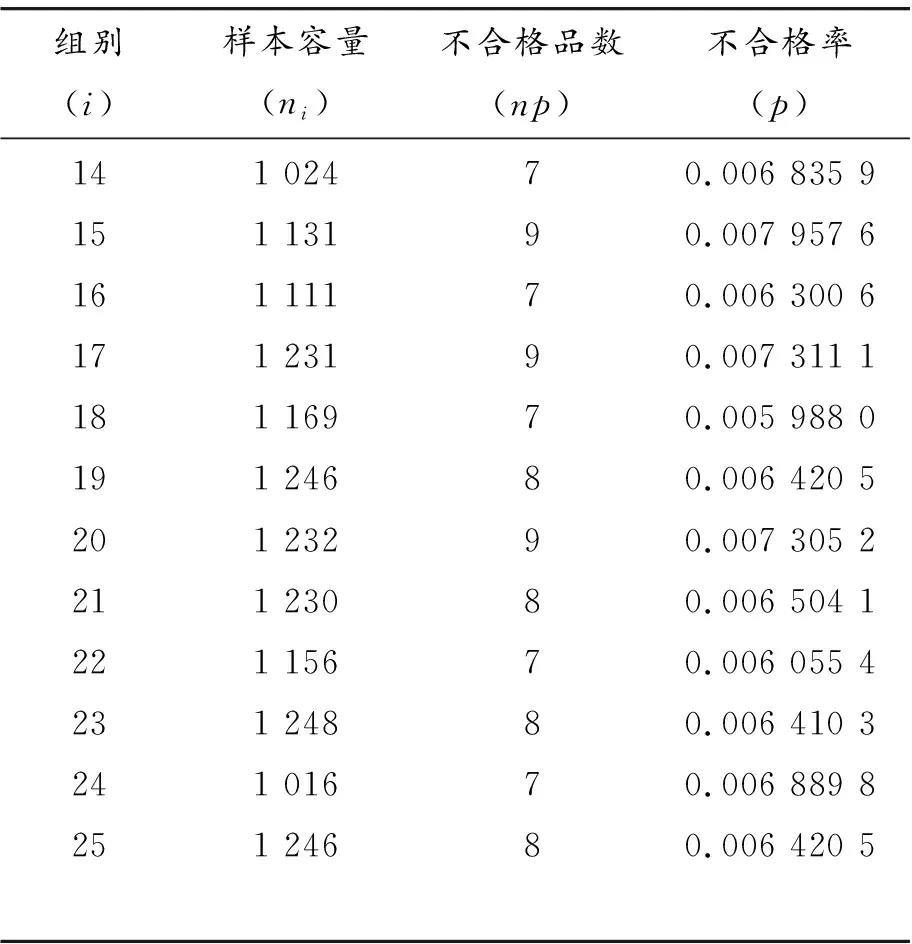

组别(i)样本容量(ni)不合格品数(np)不合格率(p)1415161718192021222324251 0241 1311 1111 2311 1691 2461 2321 2301 1561 2481 0161 246797978987878 0.006 835 90.007 957 60.006 300 60.007 311 10.005 988 00.006 420 50.007 305 20.006 504 10.006 055 40.006 410 30.006 889 80.006 420 5

3 工序的不合格品率分析

3.1 各工序不合格品率的统计分析

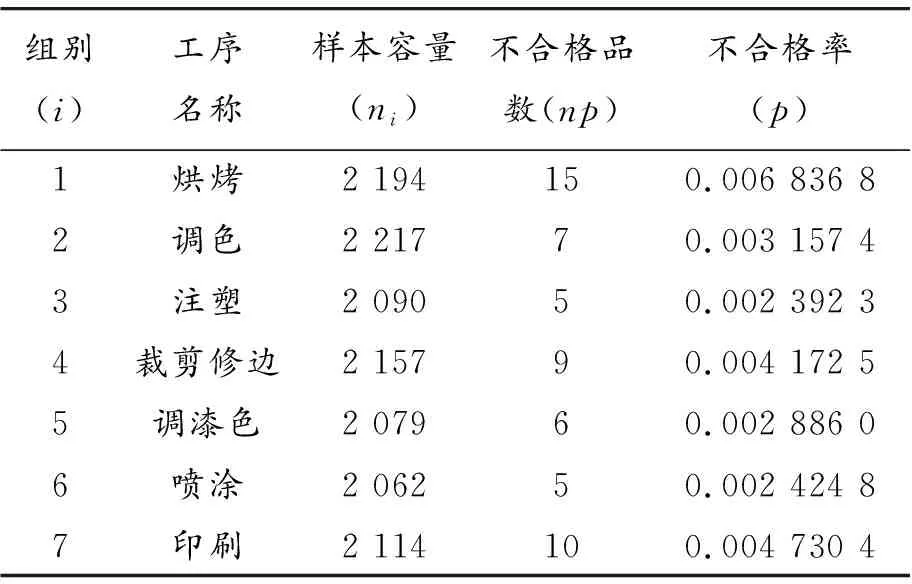

对各个工序的半成品进行检测,分别统计各工序的不合格品数及不合格品率如表2所示。

表2 各工序不合格品率统计

组别(i)工序名称样本容量(ni)不合格品数(np)不合格率(p)1234567烘烤调色注塑裁剪修边调漆色喷涂印刷2 1942 2172 0902 1572 0792 0622 1141575965100.006 836 80.003 157 40.002 392 30.004 172 50.002 886 00.002 424 80.004 730 4

根据各工序的不合格品率绘制其累计不合格率排列图(Pareto图),见图3。

图3 各工序累计不合格品率排列图

由图3可见:烘烤是出现不合格品数最多的工序。限于篇幅,本文仅对烘烤工序半成品不良情况作分析改善,其他工序的分析改善可以类比。

3.2 烘烤工序中各种不良情况的统计分析

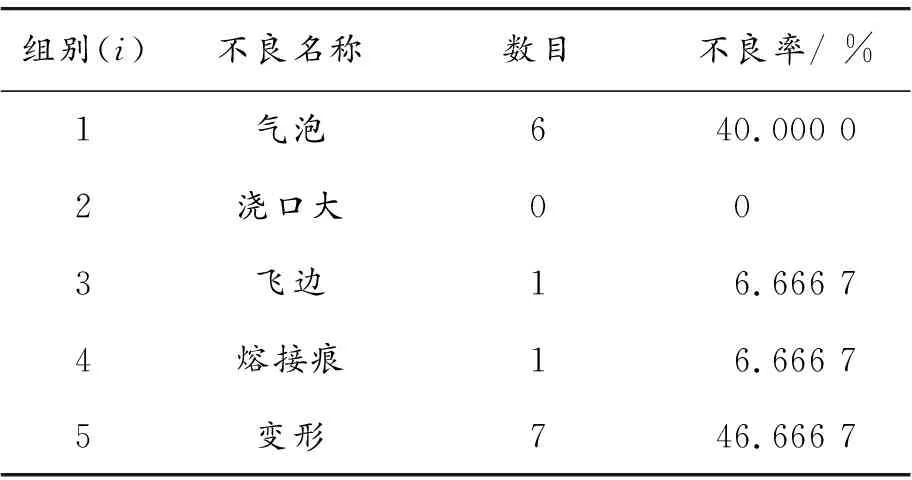

进一步统计烘烤工序出现的各种不良情况,统计数据见表3。

根据烘烤中的不良统计数据绘制其排列图,如图4所示,可见变形占46.7%,气泡占40.0%,变形与气泡的累计占全部不良的86.7%。显然,变形和气泡2种不良为影响烘烤工序质量的A类因素。

表3 烘烤工序不良情况统计

组别(i)不良名称数目不良率/ % 1气泡640.000 02浇口大003飞边16.666 74熔接痕16.666 75变形746.666 7

图4 烘烤工序中各种不良累计排列图

4 烘烤工序不良问题产生原因分析

对产生不良的A类因素(变形和气泡)进行分析,寻找产生问题的具体原因。

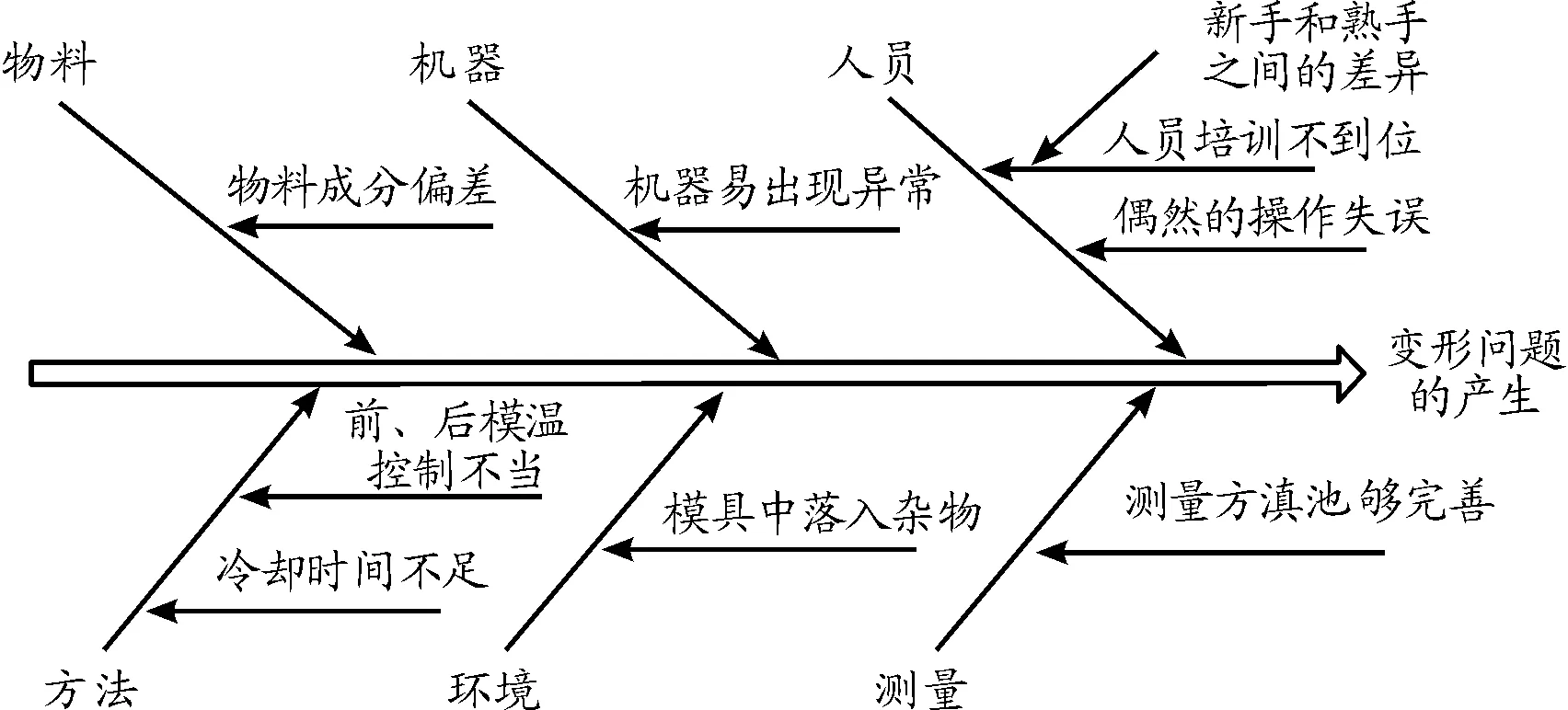

4.1 变形问题产生原因分析

运用因果图对烘烤工序的变形问题进行分析,结果如图5所示。

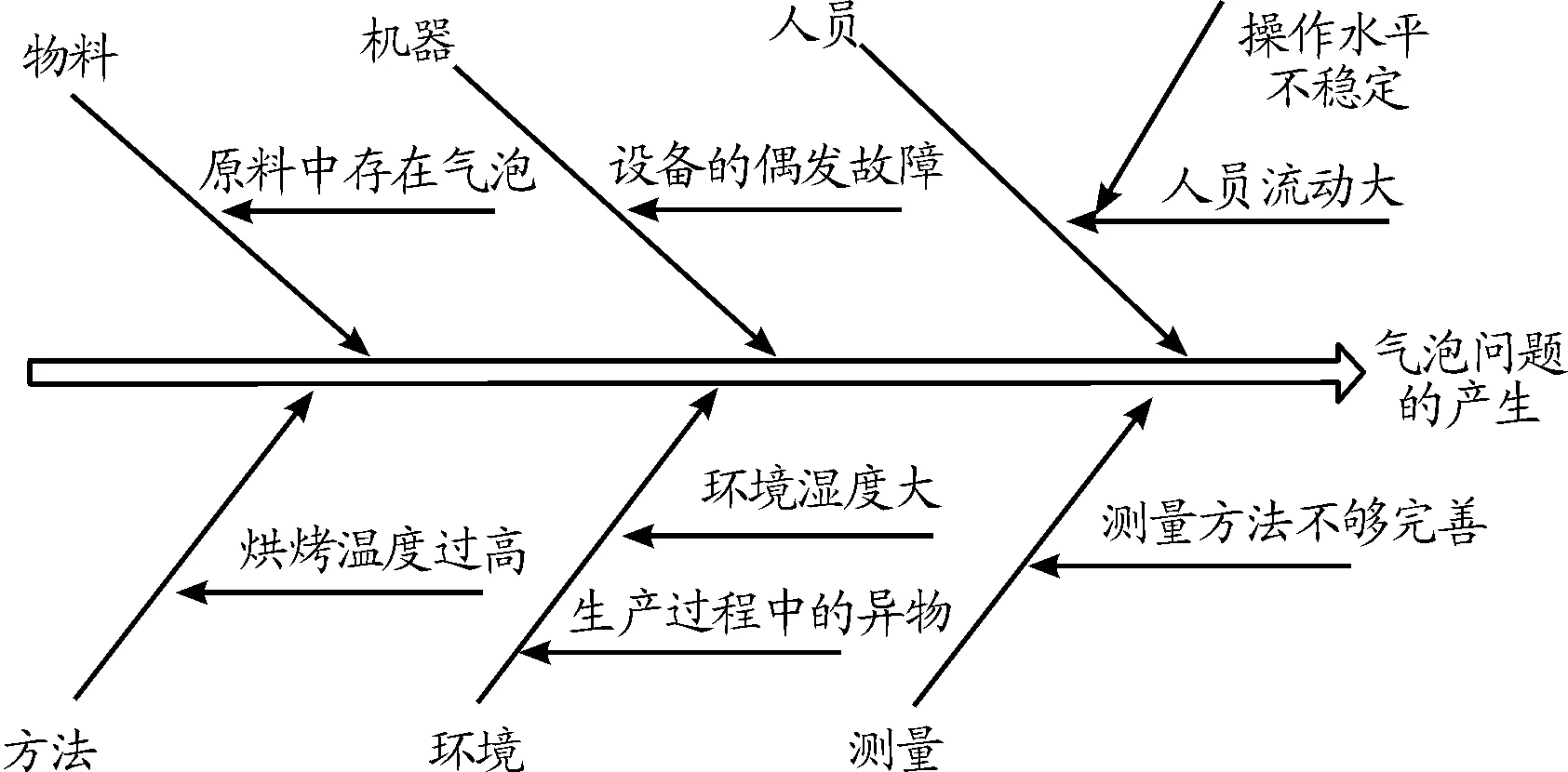

4.2 气泡问题产生原因分析

运用因果图对烘烤工序的气泡问题进行分析,结果如图6所示。

图5 变形不良问题分析因果图

图6 气泡不良问题分析因果图

4.3 不良问题产生原因总结

对变形和气泡的成因总结如下:

1) 原材料缺陷。原材料成分的偏差引起变形,原材料中混入了空气或其他挥发性气体导致产生气泡。

2) 烘烤工艺不稳定。变形主要是由于前、后模温控制不当,冷却时间不足;而产生气泡主要是由于烘烤温度过高。

3) 两种问题中都存在环境中杂物的影响。

4) 机器的故障导致生产的中断也是造成两种问题的原因。

5) 员工操作的差异在两种问题中普遍存在。

5 改善及评价

5.1 改善方案

1) 改善物料管理

严格控制原材料采购质量,选择优秀的供应商,与原材料的供货商形成良好的战略合作伙伴关系,采购优质可靠的原材料;优化生产前的检料流程,在生产前进一步确认原材料。

2) 改善工艺流程

针对工艺上的问题应当交付工艺工程师对工艺过程进行调整,将烘烤温度降低,对温度的控制提出更合理的控制方案,增加冷却时间。

3) 改善设备管理

查明设备频繁报警的原因,从根本上减少设备故障的出现,提高生产的流畅度。

4) 改善生产环境

加强5S管理,保持环境的整洁,杜绝异物进入设备和原材料。

5) 改善人员管理

一是建立完善的培训体系,强化员工对标准化作业的意识,确立完善的培训机制。二是稳定公司员工队伍。

5.2 改善效果评价

对改善后的手机外壳生产线成品不合格品情况再次连续测量统计记录25天,数据见表4。

表4 改善后成品不合格品统计数据

组数(i)样本容量(ni)不合格品数(np)不合格率(p)123456789101112131415161718192021222324251 0441 0791 1451 0131 0871 1681 0641 1211 0761 1701 0051 0361 1671 1091 0571 1911 0991 0531 1031 2361 0601 1281 1931 1771 24466445357367555554755676560.005 747 10.005 560 70.003 493 40.003 948 70.004 599 80.002 568 50.004 699 20.006 244 40.002 788 10.005 128 20.006 965 20.004 826 30.004 284 50.004 508 60.004 730 40.004 198 20.003 639 70.006 647 70.004 533 10.004 045 30.005 660 40.006 205 70.005 02930.004 248 10.004 823 2

作改善后手机外壳成品的过程能力分析,见图7。可见改善后手机外壳成品的长期不合格品率趋于0.47%,DPMO=4 744。

图7 改善后成品过程能力分析

6 结束语

以Minitab为工具,运用SPC、Pareto图等方法对该品牌手机外壳产品的不合格品率、各工序的不合格品率进行了分析,掌握了生产过程各工序的质量情况;并以烘烤工序为例,通过排列图分析了出现的不良情况,确定了变形、气泡为不良的A类因素。绘制因果图分析产品出现质量的原因,并从物料管理、工艺流程、设备管理等方面提出了改善措施。通过改善措施,使产品的不合格品率由0.64%降低至0.47%。

下一步可以烘烤工序改善为例,对其他不良情况做分析和改善研究,进一步降低不合格品率,使该品牌手机外壳产品达到质量至善的水平。